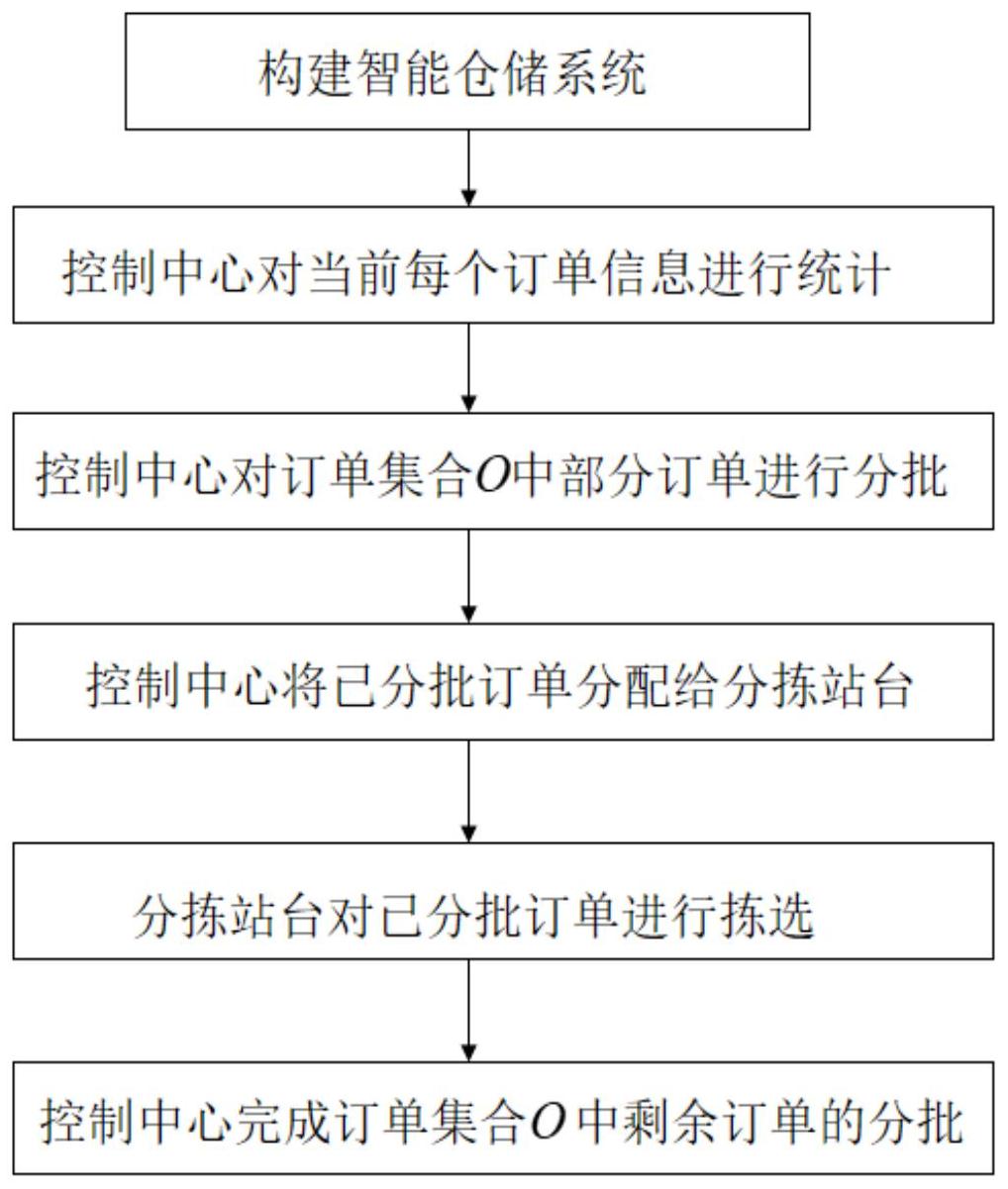

技术摘要:

本发明提出了一种适用于智能仓储系统的订单分批方法,旨在提高智能仓储系统中订单分批的分批效率,减少订单的处理时延并提高仓储资源的利用率。其实现步骤包括:1)构建智能仓储系统;2)控制中心对当前每个订单信息进行统计;3)控制中心对订单集合O中部分订单进行分批; 全部

背景技术:

随着科学技术的迅速发展,电子商务在国家经济中占据的比重已越来越大,现代 物流企业也已发生了质的飞跃。目前,智能仓储正向着自动化、无人化方向发展,订单的拣 选也由传统的“人到货”逐渐演变到“货到人”的智能仓储系统。其中,传统的“人到货”模式 是指拣选人员推着拣选车辆,同时携带系统分配的订单到指定的货架处拣选订单上相对应 的具体商品。而如今,随着仓储系统的智能化水平不断提高,逐渐出现了以自动导引小车代 替分拣人员进行商品寻找的“货到人”的智能仓储系统,该系统依托于多自动导引小车的协 同合作,通过自动导引小车将存放商品的可搬运货架转运到分拣站台进行商品的拣选,能 够将分拣人员从依靠人力寻找商品的耗时作业解放出来,还能极大地提高商品的拣选效 率。 目前,随着电商顾客的增长,电商企业要处理的订单越来越多,尤其在网络促销等 活动时,订单量更是呈现爆炸式增长,因此对订单的及时处理成为电商企业的一项重要任 务。与此同时在电商的商品交易中,顾客不仅要求商品的质量,更加追求到货的效率。故此, 为了提升自身的竞争力并满足顾客的需求,提升智能仓储的拣选效率变得尤为重要。在上 述智能仓储系统的整个订单处理的过程中,订单的分批策略就是影响智能仓储拣选效率的 关键环节之一,订单分批作为分拣作业的前道工序,直接影响着后续的分拣、配送业务,高 效的订单分批方法不但可以提高电商物流效率、还能减少自动导引小车的搬运货架的次 数,从而减少系统整体运行成本。因此,设计合理的订单分批方法至关重要。 目前智能仓储系统中的订单分批主要有先来先服务、所有订单合并处理等方式。 其中纯粹的先来先服务的方式虽然对用户来说相对公平,但是并没有很好地利用订单中已 知的信息,效率较低;将所有订单进行合并处理的方式是目前订单分批广泛采用的方法,例 如申请公布号为CN108648046A,名称为“一种基于改进二分k-均值算法的订单分组方法”的 专利申请,公开了一种对于订单合并处理的方法,该方法采用改进的二分k-均值算法求解 对配送中心订单分批问题,从k值选取、初始中心值的选取、异常点处理三个方面对k-means 聚类算法进行了改善,使得求解出的订单分组方案更加有效合理,从而有效提高订单分拣 效率。但其存在的不足之处在于:1、将所有订单进行合并处理的方式会大大增加二次分拣 的时间开销,而且需要等待所有订单到达后再进行整体的分拣,这增加订单的处理时延,订 单分批效率较低。2、实际中为了提高拣选效率并充分利用仓储空间,经常会在一个货架上 存放多种不同的商品种类,而该方法中一个货架上只存放一种商品,资源利用率较低。

技术实现要素:

本发明的目的在于克服上述现有技术的不足,提出一种适用于智能仓储系统的订 5 CN 111598510 A 说 明 书 2/7 页 单分批方法,旨在提高智能仓储系统中订单分批的分批效率及仓储资源的利用率。 为实现上述步骤,本发明采取的技术方案包括如下步骤: (1)构建智能仓储系统: 构建包括控制中心、Snum个分拣站台、与每个分拣站台对应的包含GS个储位的储位 货架、自动导引小车和S个可搬运货架的智能仓储系统,并对所有可搬运货架进行编号后通 过1或0对每个可搬运货架的状态进行标识,得到可搬运货架集合W:W={P1 ,P2 ,...Pj , ...PS},然后初始化Pj=0,其中,1表示可搬运货架的状态为需要拣选,0表示可搬运货架的 状态为不需要拣选,Pj表示第j个可搬运货架,10≤GS≤20,Snum≥2,S≥20; (2)控制中心对当前每个订单信息进行统计: (2a)控制中心对达到设定订单阈值n时的当前订单进行汇总,得到订单集合O,O= {O1,O2,...Oi,...On},其中Oi表示至少包含一个商品种类的第i个编号的订单,n≥100; (2b)控制中心根据每个订单Oi所包含的商品种类查找订单Oi需要拣选的可搬运货 架,并将W中需要拣选的可搬运货架的状态更新为1,得到Oi的订单信息WSi,WSi=[P′1 ,P ′2,...P′j,...P′S],其中: P′j=1表示订单Oi需要拣选第j个可搬运货架,P′j=0表示订单Oi不需要拣选第j 个可搬运货架; (3)控制中心对订单集合O中部分订单进行分批: (3a)设分批次数为t,最大分批次数为T,T=Snum,并令t=1; (3b)控制中心根据每个订单Oi的订单信息WSi ,计算Oi与订单集合O中除Oi以外的 其他每个订单的相似度,得到包含n×(n-1)个相似度值的相似度集合OS,其中Oi与Oy的相似 度OSiy计算公式为: OS Tiy=WSi×WSy y取值于n且y≠i 其中,WSy表示Oy的订单信息,T表示对WSy的转置; (3c)控制中心令订单与其自身相似度为0,并判断i>y是否成立,若是,令OSiy=0, 否则保留原相似度,然后将OS中n×(n-1)个相似度以及每个订单Oi与其自身相似度排列成 n行,每行n个相似度的相似度矩阵AOS: 其中,第i行的n个相似度由订单Oi与订单集合O中除Oi以外的其他每个订单Oy得到 的(n-1)个相似度和订单Oi与其自身的相似度组成; (3d)控制中心将从相似度矩阵AOS中选取的最大相似度OSab在订单集合O中对应的 订单Oa和Ob,作为第t批种子订单存入已分批订单集合Yt,Yt={num,Oa ,...Ox,...Ob},并初 始化已分批订单的数量num=2,同时令OSab=0,其中,Ox表示已分批集合Yt中编号为x的订 6 CN 111598510 A 说 明 书 3/7 页 单; (3e)控制中心根据Yt中的每个订单Ox在相似度矩阵AOS中选取与该订单对应的相 似度值所在的行和列的相似度,组成待选集合Ro: 其中OSxk表示相似度矩阵AOS中第x行的第k个相似度,OSkx表示相似度矩阵AOS中第x 列的第k个相似度; (3f)控制中心选取待选集合Ro中的最大相似度,并在O中选取与最大相似度对应 的订单添加到已分批订单集合Yt中,同时将Ro中的最大的相似度更新为0,并令num=num 1; (3g)判断num=GS是否成立,若是,得到第t批次已分配订单Yt集合,并执行步骤 (3h),否则,执行步骤(3e); (3h)控制中心对Yt中已分批订单进行统计,将其从订单集合O中删除;并对O中订 单从1开始重新编号; (3i)控制中心判断t=T是否成立,若是,得到T个批次的分批结果,否则,令t=t 1,并执行步骤(3b); (4)控制中心将已分批订单分配给分拣站台: 控制中心将T个批次的分批结果分配给分拣站台,每个分拣站台对应一个Yt,并为 Yt中每个已分批订单指定一个储位货架上的储位; (5)分拣站台对已分批订单进行拣选: (5a)分拣站台根据Yt中每个已分批订单Ox的订单信息WSx向自动导引小车发送指 令,调动自动导引小车将需要拣选的可搬运货架搬运到分拣站台,并开始订单Ox的拣选; (5b)分拣站台完成订单Ox中所有商品拣选后,将该订单分发至打包区域,并向控 制中心请求新的分批订单; (6)控制中心完成订单集合O中剩余订单的分批: (6a)控制中心计算订单集合O中剩余订单数目Rnum:Rnum=n-T×num; (6b)控制中心对(5b)申请新的分批订单的分拣站台内仍需拣选的可搬运货架进 行统计,并根据统计结果将W中仍需拣选的可搬运货架状态更新为1,得到分拣站台信息 Sres:Sres=[P″1,P″2,...P″f,...P″S],其中: (6c)控制中心根据S Tres的转置结果Sres 和O中剩余订单的每个订单信息,计算O中 剩余订单和分拣站台的相似度,得到包含Rnum个相似度值的相似度集合OS′,其中O中未分批 的第m个订单Om与Sres的相似度OSm计算方式如下: OSm=WS Tm×Sres ; (6d)控制中心将O中与Sres的相似度最大的订单分配给(5b)请求新的分批订单的 分拣站台,同时将该订单从订单集合O中删除; (6e)控制中心判断Rnum>0是否成立,若是,令Rnum=Rnum-1,并执行步骤(6b) ,否则, 得到O中剩余订单的分批结果,对剩余订单的分批以及步骤(3)中完成的对部分订单的分 7 CN 111598510 A 说 明 书 4/7 页 批,构成智能仓储系统中所有n个当前订单的分批结果。 本发明与现有技术相比,具有如下优点: 第一,本发明通过计算订单之间相似度,生成相似度矩阵来对选取的订单进行批 次的划分,使得智能仓储系统可以充分利用订单的已知信息,减少在完成相同订单情况下, 自动导引小车需要转运的可搬运货架的次数,不但能有效提升系统订单的分拣效率,而且 还能降低系统的整体运行成本;同时,在进行订单分批时将整个过程分为两部分,首先对所 有订单中部分订单进行分批,将其分配给分拣站台,分拣站台迅速开始拣选工作,最后再根 据分拣站台自身状况对剩余订单进行分批,可有效降低订单的处理时延,进一步提升订单 分批的效率。 第二,本发明通过统计完成每个订单所需拣选的可搬运货架编号来作为订单信 息,该方法考虑到仓储环境中每个订单所需拣选的多种商品种类可能储存在同一货架,自 动导引小车对可搬运货架转运一次即可同时完成该订单内多种商品的拣选,相较于每个货 架只存放一种商品并以商品种类作为订单信息的方法,更加贴合实际智能仓储场景,仓储 资源的利用率更高。 附图说明 图1是本发明的实现流程图; 图2是本发明采用的智能仓储系统的框图;