技术摘要:

本发明公开一种环保型塑料回收利用工艺,包括废料收集、废料除杂及粉碎、废料清洗、废料干燥、混合处理及再生造粒;本发明一种环保型塑料回收利用工艺通过在制备改性剂的过程中加入木粉纤维,木粉纤维是通过天然木材经过化学处理,木质素和大分子纤维被分解,惰性最大 全部

背景技术:

随着塑料制品消费量不断增大,废弃塑料也不断增多。目前我国废弃塑料主要为 塑料薄膜、塑料丝及编织品、泡沫塑料、塑料包装箱、矿泉水瓶、日用塑料制品及塑料袋和农 用地膜等。这些废弃塑料制品难以自然分解,且浪费资源,会对环境造成极大的影响,这些 废塑料的存放、运输、加工等待被加工的废弃塑料原料应用及后处理若不得当,势必会破坏 环境。如果能够将这些废旧塑料制品重新回收再利用,就能够节约资源,保护环境,并且取 得较大的经济效益,传统的塑料回收利用工艺在筛选过程中不能够将铁制杂质进行筛选 掉,容易对后续工序中的设备造成损坏,减少设备使用寿命,且回收的塑料在隔热保温及绝 缘透气等方面性能都比较差,导致回收塑料利用价值低下。

技术实现要素:

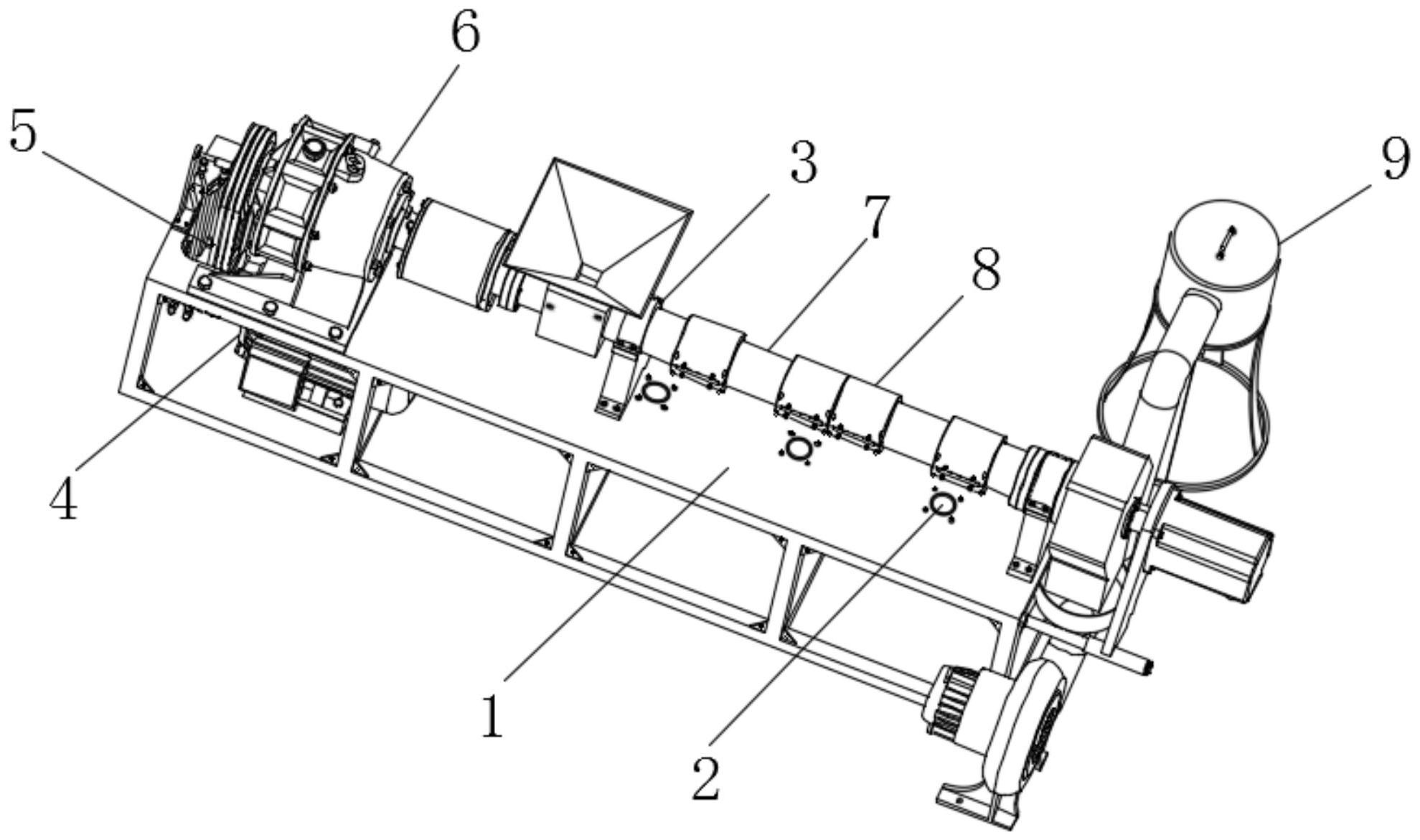

为了克服上述的技术问题,本发明的目的在于提供一种环保型塑料回收利用工 艺,通过在制备改性剂的过程中加入木粉纤维,木粉纤维是通过天然木材经过化学处理,木 质素和大分子纤维被分解,惰性最大的纤维素留下来形成纤维结构,具有较好的隔热保温 及绝缘透气功能,从而有效的弥补回收废料隔热保温及绝缘透气性能的不足。 本发明的目的可以通过以下技术方案实现: 一种环保型塑料回收利用工艺,包括预处理工序、杀菌消毒工序、混炼工序及再生 造粒工序,具体的工艺流程如下: 步骤一、废料收集:通过废料收集器分别对工业生产中各个场地产生的废弃塑料 进行回收,并将其输送至磁选机; 步骤二、废料除杂及粉碎:回收废料在磁选机传送带传输下,匀速穿过磁选机内 部,回收废料中细碎钢铁屑在磁铁的吸附作用下进入到磁选机两侧废屑箱中,除去废料中 铁制杂质;将除杂后废料通过粉碎机入料口置于粉碎机中,启动粉碎机,转轴带动锥形粉碎 刀片对废料进行粉碎处理,经过滤网过滤,粒径大于过滤网孔径的废料颗粒重新回到粉碎 腔进行循环粉碎; 步骤三、废料清洗:粒径小于过滤网孔径的废料颗粒通过清洗机入料口进入到清 洗机内,废料清洗分两步进行:第一步向清洗机内加入清水并加热至70-90℃,同时向清洗 机内加入碱性溶液对废料颗粒表面进行碱洗,用于除去废料颗粒中的异味,排出废液,第二 步再次向清洗机内加入清水并加热至40-60℃,同时加入强氧化剂进行再次清洗,用于对废 料颗粒进行消菌杀毒,其中加入碱性溶液至pH值为8.0-10.2,碱洗时间为25-35min; 步骤四、废料干燥:将清洗后的废料颗粒通过平铺机均匀铺在干燥摆盘上,在自然 风下预干燥1-1.5h,之后通过输送带输送至干燥箱内进行再次干燥,同时开启干燥箱内紫 外暖灯对其进行紫外光照射,其干燥时间为20-45min; 4 CN 111571847 A 说 明 书 2/7 页 步骤五、混合处理:将干燥后废料颗粒置于高速混合机中,加入填充剂、弹性体、合 成纤维、玻璃纤维、热稳定剂及助凝剂进行混炼,混炼温度为150-200℃,混炼时间为30- 40min; 其中,填充剂由以下重量份原料制成:10-15份煤炭、2-4份偶联剂、20-25份无水乙 醇及8-14份木粉纤维,填充剂的具体制备方法如下: S1、将煤炭经普通粉碎机粉碎至40-60μm,再经球形研磨机研磨至2-3μm得到煤粉, 研磨轴的转速为160r/min; S2、将偶联剂与无水乙醇分别置于混合皿中,加热至70-85℃,并以转速40r/min对 其进行搅拌,在搅拌过程中匀速加入木粉纤维,待搅拌均匀后即可得到改性剂; S3、将S2中得到的改性剂喷洒在S1中的煤粉中,搅拌混合后放置到容器中进行水 浴处理,水温控制在85-90℃,水浴处理后再次对其以转速为450-500r/min进行搅拌,取出 后置于烘干箱中烘干,即可得到填充剂,烘干箱温度控制在120-140℃,烘干时间控制在20- 30min。 步骤六、再生造粒:将步骤五中得到的改性废料颗粒通过造粒机上方的进料斗配 合废料引导柱进入到挤出机筒内,改性废料颗粒通过引料槽流入到螺槽内,启动驱动电机, 旋转螺杆在挤出机筒内进行旋转,在旋转螺杆的压缩及搅拌作用下,改性废料颗粒得到混 炼,并通过左锥形导料头导出,经过滤网格过滤由右锥形导料头导出,同时导料器上的导料 杆将混炼的改性废料颗粒导至接料斗内,配合三通管与导料管流至储料桶内,并通过造粒 斗进行改性废料颗粒再生造粒,得到可再利用的改性颗粒材料。 作为本发明进一步的方案:所述步骤二中过滤网孔径为1 .5-2cm,转轴转速为 100r/min,粉碎时间为20-30min,传送带传动速率为6mm/s,且磁选机传送带末端与粉碎机 入料口相切。 作为本发明进一步的方案:所述步骤三中强氧化剂为高锰酸钾溶液。 作为本发明进一步的方案:所述步骤五中木粉纤维的制备过程为:通过天然木材 经过化学处理,木质素和大分子纤维被分解,惰性最大的纤维素留下来形成纤维结构; 所述弹性体为橡胶、三元乙丙橡胶、SBS、丁苯橡胶及丁基橡胶中任意一种。 作为本发明进一步的方案:所述步骤五中填充剂由以下重量份原料制成:12份煤 炭、3份偶联剂、22份无水乙醇及10份木粉纤维。 作为本发明进一步的方案:所述混合处理步骤中填充剂、弹性体、合成纤维、玻璃 纤维、热稳定剂及助凝剂按重量份分别为2-4份、32-40份、10-15份、12-16份、1-3份及4-6份 依次加入到高速混合机中; 其中,所述合成纤维为聚四氟乙烯纤维,所述玻璃纤维由以下重量份原料制成:石 英砂2-4份、氧化铝1-3份、叶蜡石5-8份、石灰石0.4-1.2份、白云石2-6份及芒硝3-5份,所述 热稳定剂为一种二盐基硬脂酸铅乳液,所述助凝剂为常见的活化硅酸。 作为本发明进一步的方案:所述步骤六中造粒机包括工作台、挤出机筒及其内部 设有的旋转螺杆,所述工作台上端开设有通风口,工作台正上方安装有挤出机筒,挤出机筒 靠近两端均安装有金箍圈,且挤出机筒上还设置有导热圈,所述工作台底部安装有驱动电 机,驱动电机上连接有传动皮带,传动皮带另一端套设有旋转外框,所述挤出机筒端部一侧 设置有储料桶; 5 CN 111571847 A 说 明 书 3/7 页 所述储料桶底端安装有造粒斗,造粒斗底端开设有颗粒出口,储料桶上连接有导 料管,导料管另一端连接有三通管,所述工作台底端设置有导风管,导风管另一端连接有热 风机,所述挤出机筒一端安装有废料引导柱,另一端设置有过滤网格,过滤网格一侧设置有 右锥形导料头,所述废料引导柱上端开设有废料进口,废料引导柱上安装有进料斗,所述旋 转螺杆一端安装有旋转轴,另一端安装有左锥形导料头,旋转螺杆靠近左端位置开设有引 料槽,引料槽端部连接有螺槽,螺槽均匀分布在旋转螺杆上。 作为本发明进一步的方案:所述接料斗通过导料管连接三通管与储料桶相互连 通,所述三通管远离导料管横向端通过导风管连接有鼓风机,三通管垂直端连接有接料斗。 作为本发明进一步的方案:所述左锥形导料头与右锥形导料头对称设置,且过滤 网格位于左锥形导料头与右锥形导料头之间,所述右锥形导料头一侧设置有导料器,导料 器上均匀设置有三组导料杆。 本发明的有益效果: 1、通过在混炼工序中将填充剂、弹性体、合成纤维、玻璃纤维及热稳定剂与废料颗 粒进行高速混合混炼,能够得到改性颗粒材料,提高改性颗粒材料制备产品的韧性、隔热保 温及绝缘透气等性能,其中在制备填充剂过程中,通过在制备改性剂的过程中加入木粉纤 维,木粉纤维是通过天然木材经过化学处理,木质素和大分子纤维被分解,惰性最大的纤维 素留下来形成纤维结构,具有较好的隔热保温及绝缘透气功能,从而有效的弥补回收废料 隔热保温及绝缘透气性能的不足。 2、通过利用磁选机对回收废料进行筛选,能够去掉回收废料中铁制杂质,有效的 避免铁制杂质在后续工艺中对加工设备造成损坏,具有较好的除杂作用,在清洗过程中,首 先通过碱性溶液对废料颗粒表面进行碱洗,能够很好的除去废料颗粒中的异味,其次,通过 加入强氧化剂进行再次清洗,强氧化剂具有较好的杀菌消毒作用,可较好的对废料颗粒进 行消菌杀毒,使得废料颗粒材料制备产品无异味且质量更高。 3、通过设置有引料槽,能够引导改性废料颗粒流入到螺槽内进行混炼制备可利用 改性颗粒,有效防止改性废料颗粒在挤出机筒内形成堵塞,影响造粒效率,通过在三通管一 端连接有风机,能够将接料斗中的废料颗粒吹送至储料桶内,实现自动化造粒,通过在工作 台底端安装有三组热风机,配合导风管将热风输送至导热圈对挤出机筒进行加热处理,使 得废料颗粒软化,便于混炼制备颗粒,整个过程自动化,大大降低工作人员劳动强度,造粒 效率高,有效缩短整个工艺流程的时间。 附图说明 下面结合附图对本发明作进一步的说明。 图1是本发明一种环保型塑料回收利用工艺中造粒机的整体结构示意图。 图2是本发明一种环保型塑料回收利用工艺中造粒机的仰视图。 图3是本发明一种环保型塑料回收利用工艺中造粒机的局部爆炸图。 图4是本发明一种环保型塑料回收利用工艺中旋转螺杆的结构示意图。 图中1、工作台;2、通风口;3、金箍圈;4、驱动电机;5、传动皮带;6、旋转外框;7、挤 出机筒;8、导热圈;9、储料桶;10、造粒斗;11、颗粒出口;12、导料管;13、三通管;14、导风管; 15、热风机;17、接料斗;18、废料引导柱;19、废料进口;20、进料斗;21、旋转螺杆;22、旋转 6 CN 111571847 A 说 明 书 4/7 页 轴;23、左锥形导料头;24、引料槽;25、螺槽;26、过滤网格;27、右锥形导料头;28、导料器。