技术摘要:

本发明涉及一种高压电器用传感器的制备方法,包括下述步骤:外壳加工;电容器选材;电容器初设计;电容器精设计:考虑到金属化膜的相邻两串金属层之间的留边尺寸,传统的留边尺寸直接取整数,会突破电容器的尺寸,因此,对留边尺寸进行优化,使得留边尺寸提高至小数点 全部

背景技术:

高压电器是在高压线路中用来实现关合、开断、保护、控制、调节、量测的设备。一 般的高压电器包括开关电器、量测电器和限流、限压电器。国际上公认的高低压电器的分界 线交流是1kV(直流则为 1500V)。为交流1kV以上为高压电器,1kV及以下为低压电器。有时 也把变压器列入高压电器。在高压电器产品样本、图样、技术文件、出厂检验报告、型式试验 报告、使用说明书及产品名牌中,常采用各种专业名词术语,它们表示产品的结构特征、技 术性能和使用环境。了解和掌握这些名词术语可为工作带来许多便利,现将高压电器常用 的名语术语作一介绍。 目前,在高压电器使用的过程中,为了确保高压电器使用的顺利进行,避免出现误 操作等现象,通常会在高压电器上的相关位置安装传感器来对高压电器的工作状态进行检 测。众所周知,高压电器在工作时都会产生高压的,因此常规的传感器在这种状态工作就容 易出现失效现象,无法正常工作。因此,就需要针对这种高压电器制造处专用的符合电网电 压需求的传感器,而传感器的制造以传感器内部的薄膜电容器为核心,薄膜电容器主要由 金属化膜卷绕而成,其电压等级主要依靠金属化膜上有多少串金属层来决定的,金属层串 数越多,耐电压等级越高,但是,相对应的体积也就会越大,而且相邻的金属层之间还需要 留边,而传感器壳体内留给电容器安装的尺寸是固定的,另外,目前的留边尺寸都是取整的 设计,这样,就容易导致做出的电容器尺寸超标,无法进行安装。

技术实现要素:

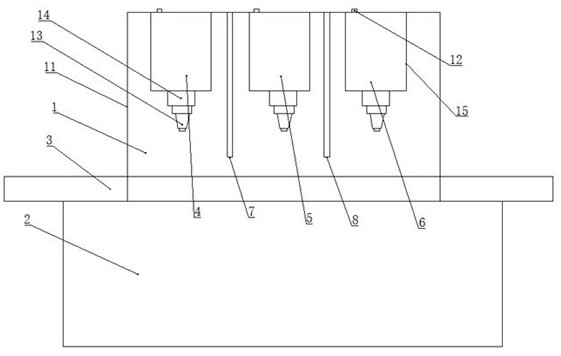

本发明要解决的技术问题是提供一种能够满足电网电压要求的高压电器用传感 器的制备方法。 为解决上述技术问题,本发明的技术方案为:一种高压电器用传感器的制备方法, 传感器包括传感器外壳、电容器,传感器外壳由两个对开设置的传感器壳体共同对接而成, 在两个传感器壳体合并后形成一容纳电容器安装的空腔,其创新点在于:制备方法包括下 述步骤 S1外壳加工:首先,根据设计图纸,选取加工传感器外壳所需的原材料,然后采用 注塑的方式加工出所需的两个传感器壳体; S2电容器选材:根据传感器壳体内预留的容电容器安装的空间计算,选用电容器 加工所需的原材料; S3电容器初设计:根据电网电压要求,计算出构成电容器的金属化膜至少需多少 串金属层; S4电容器精设计:考虑到金属化膜的相邻两串金属层之间的留边尺寸,传统的留 4 CN 111599612 A 说 明 书 2/5 页 边尺寸直接取整数,会突破电容器的尺寸,因此,对留边尺寸进行优化,根据下述公式计算: L=(n 1)÷2×(W1 W2) (1) 上述公式中,公式1为电容器长度的计算公式,公式2为电容器外径的计算公式,C 表示电容器容量,L表示电容器长度,D表示电容器外径,n表示电容内金属层串数,φ表示卷 针直径,T表示薄膜厚度,W1表示薄膜蒸镀宽度,W2表示留边宽度,在上述公式中,T、 C、n、 φ、D、L为已知数,W1和W2为可变数,要兼顾电容器的容量、耐压、长度和外径,从而对留边尺 寸进行优化,使得留边尺寸提高至小数点后两位; S5卷绕:根据计算得到金属层的串数、留边尺寸加工出所需的金属化膜,再采用高 精度卷绕机进行卷绕,形成电容器半成品; S6定型:将电容器半成品送至烘箱内进行烘干定型; S7喷金:采用专用的多层喷金装置并配合多层喷金方法,在定型后的电容器半成 品的表面上喷涂一层锌锡合金层; S8封装:将喷金后的电容器半成品送入浸胶池中进行浸胶封装,形成电容器成品; S9测试:将封装后的电容器成品送至测试中心处,对电容器成品的性能进行测试, 以区分合格品、不合格品; S10组装:将测试合格的电容器放置在其中一个传感器壳体内的空腔中,再将另一 个传感器壳体合上,并通过螺栓固定,从而形成所需的传感器。 进一步的,所述多层喷金装置包括支架、输送带和喷金单元; 所述支架固定在地面上; 所述输送带设置在支架上; 所述喷金单元包括一安装在支架上的机箱以及设置于机箱内的三个喷金装置,所 述机箱为一底端开口的空心长方体结构,在机箱沿着输送带的输送方向的两侧分别开有容 纳电容器通过的进料口、出料口,三个喷金装置为自机箱进料口至机箱出料口方向依次分 布的喷金装置A、喷金装置B和喷金装置C,所述喷金装置包括喷枪、机电气缸和料仓,所述料 仓固定在机箱顶端内壁上,在料仓顶部位置开有与机箱连通的加料口,机电气缸固定在料 仓底部,机电气缸底部固定有喷枪,喷枪通过输料管与料仓相连通,所述喷枪的喷料方向向 下,并正对着输送带。 进一步的,在相邻的两个喷金装置之间还设置有隔板,所述隔板包括设置于喷金 装置A与喷金装置B之间的隔板一以及设置于喷金装置B和喷金装置C之间的隔板二,隔板 一、隔板二的底面与机箱进料口高度一致。 进一步的,所述多层喷金方法为: S1:首先,将电容器半成品送至专用的多层喷金装置的喷金口的下方,且距离喷金 口的距离为120mm; S2:然后,利用多层喷金装置在电容器半成品的表面先喷涂溶解后的锌丝与锡丝, 锌丝与锡丝的质量比为4:6,喷涂的时间为2min,从而形成一层0.05mm厚的60%的锌锡合金 层; S3:再利用多层喷金装置在电容器半成品的锌锡合金层的表面喷涂溶解后的锌 5 CN 111599612 A 说 明 书 3/5 页 丝,喷涂的时间为3min,从而形成一层0.25mm后的锌层; S4:最后,再利用多层喷金装置在电容器半成品的锌层的表面喷涂溶解后的锌丝 与锡丝,锌丝与锡丝的质量比在6:4-7:3之间,喷涂的时间为2min,从而形成一层0.05mm厚 的30%-40%的锌锡合金层,完成喷金加工。 本发明的优点在于:本发明的制备方法,通过对电容器的留边尺寸进行优化设计, 配合特有的计算公式,使得留边尺寸的大小能够精确到小数点后两位,从而尽可能的减少 留边尺寸的宽度,相对应的在同样空间内的金属层的串数也就变多了,以满足电网电压的 要求,制备出在同样的安装空间内能够满足高电压等级的电容器。 在喷金装置A、喷金装置B和喷金装置C的料仓中加入所需配比量的材料,调节三个 喷金口与半成品电容器的距离与喷金时间,将放置有需要喷金的半成品电容器的输送带传 送进机箱对应喷金装置A 的喷金口下方停止进行喷金,一层喷金结束后传送到喷金装置B 的喷金口下方,依此类推,三次喷金结束后的半成品电容器由输送带传送出机箱,将原先的 一层锌锡合金层替换为两端锌锡合金层、中间锌层的结构,在不影响其使用的情况下将与 电容器接触的内层锌锡合金层使用60%的锌锡合金丝层,而外层则可使用30%的锌锡合金 丝层,降低生产成本。 在喷金装置间设有隔板,防止污染其他待喷金电容器;专用的多层喷金装置具有3 个独立工作的喷金装置,可以多层喷金或单层、双层喷金,适用性强。 附图说明 下面结合附图和