技术摘要:

本发明涉及一种延缓常顶换热器流动腐蚀的防护系统及防护方法,采用DCS控制系统进行实时控制,通过实时采集的基础工艺数据和分析数据计算出水露点温度,监控换热器管程出口温度,当露点温度低于换热器管程出口温度时增大换热器进口处的注水量;当换热器管程出口温度低于 全部

背景技术:

常减压蒸馏是石油炼制的首道工序,长期承载着为加氢裂化、催化重整、加氢精制 等下游装置提供原料的重任。自世界第一套常减压蒸馏装置建成以来,常压塔顶系统频繁 发生流动腐蚀失效一直严重制约着常减压装置的长周期安全运行。近年来,原油劣质化越 来越严重,由此引发的常顶系统换热器管束的堵塞、冲蚀泄漏等流动腐蚀失效尤其突出,难 以防控,严重影响了炼油厂的安全生产和经济效益。 随着石油的深度开采,原油中的杂质含量不断升高,原油中的盐分、有机氯化物等 有害物质含量增加,使得常减压装置的腐蚀越来越严重。特别是常顶系统的冷凝回流系统, 如塔顶换热器腐蚀穿孔,就是露点腐蚀机理造成的问题之一。随着塔顶物料的冷却,当水蒸 气开始凝结出现水滴时,大量HCL很容易进入水相,形成低pH值的凝液,正是造成常顶系统 发生露点腐蚀的原因所在。对露点位置以及露点温度的监测十分必要,现实生产中,露点温 度通常是查饱和水蒸汽表或者依靠人工输入参数借助工艺仿真系统获得,并不能自动获得 实时数据,并不利于对常顶系统的实时自动化控制。 另外,针对常顶系统的腐蚀失效问题的解决,目前一般是通过“一脱三注”(“一脱” 是指电脱盐,“三注”是指注水、注中和剂、注缓蚀剂)或升级材料等措施来控制。但是原料劣 质化后塔顶低温部位的腐蚀问题并没有得到根本性的转变。现役常减压蒸馏装置,其加工 的原油种类经常发生变化,即使加工同一种类的原油,其油性和腐蚀介质含量也在不断变 化;另外生产负荷、工艺条件、冷却流程也有很大的差异,而目前所采用的腐蚀防控措施都 是采用经验性的通用方法,这些措施的实施往往又一成不变,使得这些防腐措施的效果十 分有限;加上由于缺少实时有效的监测和监管,也使得腐蚀防控更加困难。 为了确保常减压系统能够实现长周期的安全运行,亟需一套完整可靠的延缓换热 器发生流动腐蚀的防护系统及防护方法,本案由此而生。

技术实现要素:

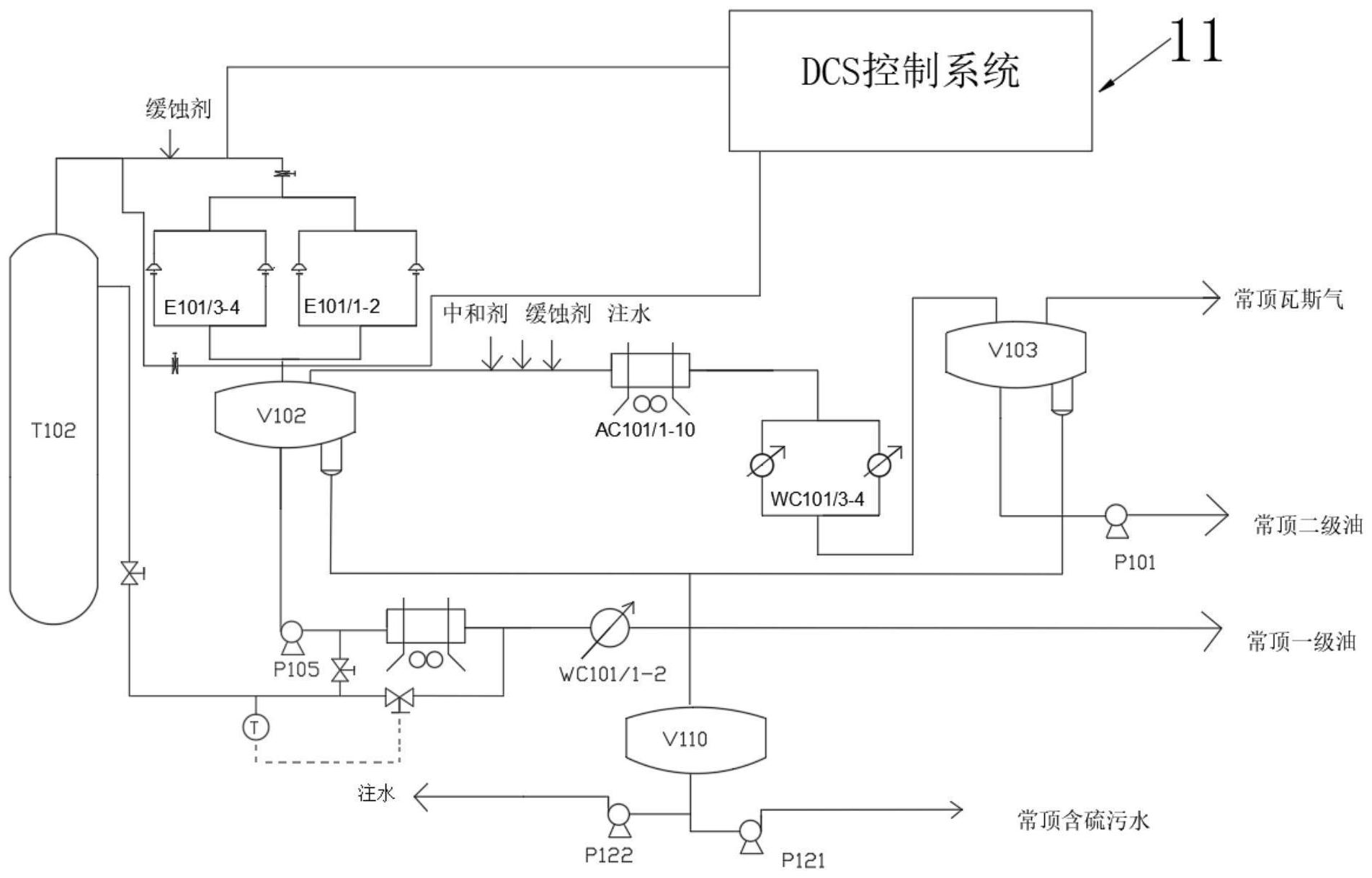

本发明首先公开一种延缓常顶换热器流动腐蚀的防护系统,其采用的技术方案 为: 一种延缓常顶换热器流动腐蚀的防护系统,包括常顶换热器系统和DCS控制系统, 所述常顶换热器系统中的换热器数量配置为偶数,且换热器选用同种型号;常压塔塔顶至 常顶换热器系统的进料总管道内安装推进式搅拌器,总管道输出端分成两个支路,每个支 路再一分为二相对于总管道形成四分之一支路,每条四分之一支路的管道内各自加装推进 式搅拌器,每条四分之一支路各自连接一台换热器;在总管道上安装流量控制阀,在多个换 热器出口汇合管道上也安装流量控制阀,总管道至多个换热器出口汇合管道之间设置与 4 CN 111580489 A 说 明 书 2/5 页 DCS控制系统相连的信号控制线路;每个换热器的内部管束上间隔距离安装多个远程传输 测温热电偶,并在每个换热器的管束上分段包裹多个加热电阻片,每个加热电阻片由DCS控 制系统单独控制;DCS控制系统包括基础工艺数据采集模块、ASPEN建模仿真模块、控制参数 建模计算模块、以及管理系统监控显示模块,基础工艺数据采集模块用于与炼油厂PI系统 对接获取实时采集的工艺数据,以及与LIMS系统对接获取实时化验分析数据,ASPEN建模仿 真模块根据获取的数据计算出水露点温度,控制参数建模计算模块包括HTRI和KP值计算模 型;换热器上的热电偶将检测温度反馈给DCS控制系统,当换热器管程出口温度低于设定阈 值时,或者当计算出的KP值高于结晶分压设定值时,DCS控制系统控制进料总管道的流量控 制阀降低进料量。 进一步,当计算出的KP值高于结晶分压设定值时,DCS控制系统控制调节塔顶油溶 性有机胺缓蚀剂的注入量使其增加,。 进一步,所述DCS控制系统根据实时计算出的露点温度与设定值的比较结果,控制 换热器进口前的注水阀门,当露点温度低于设定值需增加注水量。 进一步,根据每个热电偶反馈的温度数据,当温度低于铵盐结晶温度时,DCS控制 系统启动对应区域的加热电阻片对管束内流体加热。 本发明同时还公开一种应用上述防护系统进行腐蚀防护的方法,具体采用如下方 式: 一种延缓常顶换热器流动腐蚀的防护方法,包括DCS控制系统,DCS控制系统嵌入 工艺软件ASPEN、传热软件HTRI、KP值计算模型、露点温度计算模型;DCS控制系统与炼油厂 PI系统对接,实时采集基础工艺数据,DCS控制系统与LIMS系统对接,实时采集化验分析数 据,DCS控制系统根据获得的实时数据计算出水露点温度;DCS控制系统采集换热器管程出 口温度,并判断所计算出的露点温度是否大于采集到的换热器管程出口温度,若露点温度 低于换热器管程出口温度,DCS控制系统调节换热器进口处的注水量使其增大;DCS控制系 统判断换热器管程出口温度是否低于设定温度阈值,若换热器管程出口温度低于设定温度 阈值,则DCS控制系统调节换热器进口前的总管道上的流量阀降低进料量;DCS控制系统根 据获取的实时数据计算KP值,KP值为气相中NH3分压与HCl分压的乘积,若计算出的KP值高 于铵盐结晶分压,DCS控制系统控制增加塔顶油溶性有机胺缓蚀剂的注入量,并控制换热器 进口前的总管道上的流量阀降低进料量;换热器的管束上分段包裹若干由DCS控制系统独 立控制的加热电阻片,换热器的管束内间隔设置若干热电偶将实时采集温度反馈给DCS控 制系统,若某段区域中热电偶反馈的温度值低于铵盐结晶温度设定值,则DCS控制系统启动 对应区域的加热电阻片对管束加热。 进一步,所述DCS实时采集的数据包括常顶含硫污水、常顶一级油、常顶二级油和 常顶瓦斯气的流量、温度、压力以及对应的组成分析数据,还包括换热器及空冷器的操作温 度、压力。 进一步,所述KP值计算方式为:DCS控制系统获得含硫污水氯离子、氨浓度的流量 及工况,计算得到盐酸和氨气的摩尔流量;DCS控制系统获得含硫污水、常顶一级油、常顶二 级油和常顶瓦斯气的的组成及工况,通过ASPEN建模仿真获得气相总摩尔流量,再计算出气 相中盐酸和氨气的摩尔分数,根据获得的换热器器壳程操作压力计算出气相中盐酸和氨气 的分压,最后计算得到KP值。 5 CN 111580489 A 说 明 书 3/5 页 进一步,对于注水量的调节控制由ASPEN模拟计算结果确定,DCS控制系统获得含 硫污水、常顶二级油和常顶瓦斯气的工况,以及获得空冷器进口温度,通过ASPEN模拟计算 出空冷器前25%液态水时需要的注水量,在调节注水量时应确保注水量不低于该计算出的 注水量。 本发明基于DCS控制实现对常减压塔顶系统防腐的自动控制调节,配合对现有常 顶系统结构的局部改造,可以有效减缓换热器内部的露点腐蚀发生,也可以降低因铵盐结 晶沉积垢下腐蚀引发的失效问题,从综合手段上提高了防腐效果,也实现了实时自动防护 管理。 附图说明 图1为本发明对防护系统中平衡配管安装推进式搅拌器的示意图; 图2为平衡配管及推进式搅拌器布置结构示意图; 图3为跨线及流量控制阀安装位置示意图; 图4为本发明防护系统的优化方案布置图及DCS控制系统监测信号位置展示图; 图5为换热器管束测温热电偶安装位置以及加热电阻片安装示意图。