技术摘要:

本申请公开一种节能型锅炉尾气净化系统及方法,系统包括洗涤塔、洗涤泵、纯水管路、节能泵、节能水管路、空气预热器、蒸汽管路和空气再热器;洗涤塔的侧面设有烟气入口、顶部设有烟气出口,洗涤塔内烟气入口与烟气出口之间由下向上依次设有均流层、文丘里管栅层、洗涤 全部

背景技术:

工业生产中约50%的热量以各种形式的余热直接排放到大气中,不仅浪费能源, 而且对环境造成热污染。合理回收中低温烟气余热,对企业的节能降耗有很重要的意义。烟 气余热根据温度的不同,可分为低、中、高温烟气余热,其中,低温烟气余热资源的温度小于 100℃,中温烟气余热资源的温度介于100—300℃之间,高温烟气余热资源的温度大于300 ℃。由于烟气余热的温度不同,其方法也不尽相同。工业锅炉、炉窑是中低温烟气余热的重 要来源,相对于中高温烟气余热,低温烟气余热有如下特点:品质低;大量存在于各类民用 锅炉中,分布较为分散;排烟温度较低,露点腐蚀问题更为严重;传热温差较小。这就要求应 用在低温烟气余热回收工程中的换热器体积小、阻力小、传热效率高、耐腐蚀、易维修,并且 适应小温差下的传热。在这样的背景下,换热系数较低、体积大、阻力高、检修困难的传统换 热器已经无法满足需要。因此,开发高效、低阻、经济性好的中低温烟气余热回收技术,是当 前工工业尾气余热回收亟待解决的技术难题。 工业锅炉、炉窑等工业尾气中还含有大量的SOX、NOX、HCL和粉尘等污染物,在工业 尾气排放之前需要对这些污染物处理净化达到排放标准。工业锅炉、炉窑尾气的净化处理 工艺多采用湿式洗涤法,尾气与洗涤液在洗涤塔内逆向流通反应,实现尾气中污染物的洗 涤净化。工业尾气中的大部分余热在洗涤过程中转移至洗涤液中,导致洗涤液升温,工业尾 气温度降低至50℃-60℃,进一步增加了低温尾气余热回收的难题。同时,对中低温工业尾 气进行换热降温过程中,随着温度的降低,尾气中的水蒸气和SOX容易生成硫酸雾,腐蚀金 属换热设备,造成换热系统无法稳定运行,采用常规取热工艺只能回收工业尾气酸露点温 度以上的热量,对酸露点温度以下的热量则无法回收。业尾气酸露点温度随尾气中水蒸气 和SOX含量不同而变化,一般在80℃-100℃之间,工业尾气中酸露点以下的热量巨大,对这 部分热量的回收及利用具有重要的经济效益和环境效益。 综上所述:对工业尾气排放的大量中低温余热进行回收具有重要意义,但现有技 术存在如下问题:1、采用现有常规换热技术只能将工业尾气酸露点温度以上的热量取出利 用,取出热量有限;2、进入工业尾气污染物净化系统的工业尾气大部分热量转移至洗涤液 中,尾气温度急剧下降,低温烟气和洗涤液中热量难以有效回收;3、中低温工业尾气余热品 位低,余热再利用困难。因此,基于现有工业尾气污染物净化系统开发低品位工业尾气余热 回收及利用技术迫在眉睫。

技术实现要素:

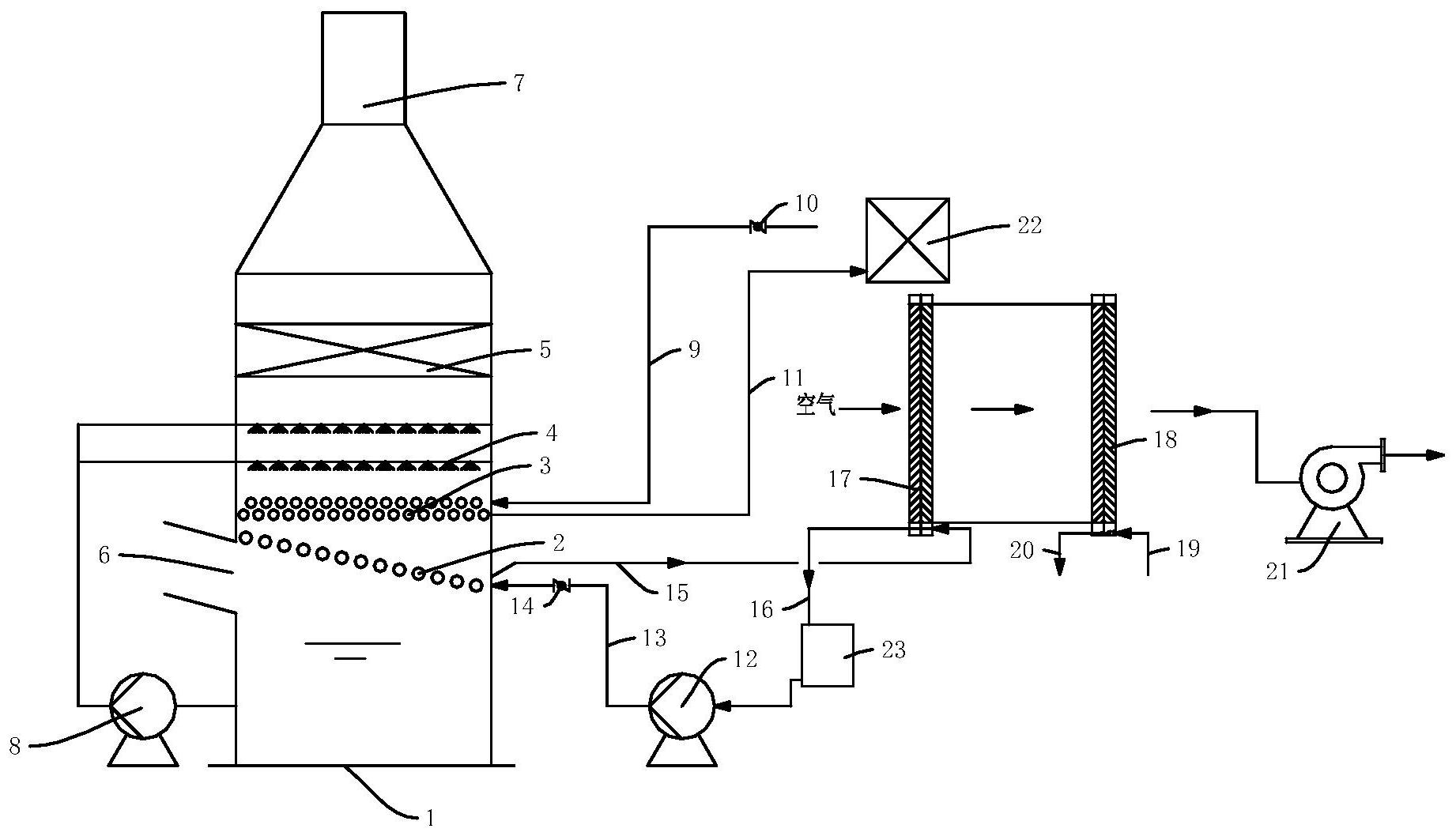

本申请提供一种节能型锅炉尾气净化系统及方法,有效回收锅炉尾气中低品位余 热,并将回收余热用于锅炉风预热和锅炉除氧器补水预热,降低锅炉运行能耗。 一种节能型锅炉尾气净化系统,包括洗涤塔、洗涤泵、纯水管路、节能泵、节能水管 4 CN 111589290 A 说 明 书 2/8 页 路、空气预热器、蒸汽管路和空气再热器; 所述洗涤塔的侧面设有烟气入口、顶部设有烟气出口,洗涤塔内烟气入口与烟气 出口之间由下向上依次设有均流层、文丘里管栅层、洗涤喷淋层和除雾层,烟气入口下方设 有洗涤液循环池; 所述洗涤泵的入口通过管路与洗涤液循环池连通,洗涤泵的出口通过管路与洗涤 喷淋层的入液口连通; 所述节能泵的出口通过节能水管路与均流层的进水口连通,均流层的出水口通过 节能水管路与空气预热器的进水口连通,空气预热器的出水口通过管路与节能泵的进口连 通; 所述纯水管路的供给管路与文丘里管栅层的进水口连通,纯水管路的排出管路与 文丘里管栅层的出水口连通; 所述蒸汽管路的进汽管路与空气再热器的进口连通,蒸汽管路的出汽管路与空气 再热器的出口连通。 以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进 一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方 案进行组合,还可以是多个可选方式之间进行组合。 可选的,所述均流层在洗涤塔内倾斜设置,均流层底部在靠近烟气入口侧与烟气 入口顶沿平齐、在远离烟气入口侧与烟气入口底沿平齐。 可选的,所述均流层包括若干个紧密组装的均流模块,单个均流模块呈矩形;每个 均流模块包括两个长方体腔体和连通两个长方体腔体的一排金属管;其中一个长方体腔体 上设置均流模块进水口,另一个长方体腔体上设置均流模块出水口;所有均流模块进水口 并联后连通均流层进水口,所有均流模块出水口并联后连通均流层出水口;所述金属管的 管径为30mm-80mm,金属管间缝隙为金属直径的1.0-3.0倍,金属管长度为1000mm-2500mm。 可选的,所述均流模块中金属管的轴线与洗涤塔进口气流方向呈相垂直布置,均 流模块与弧形塔壁之间的弓形面积处设有金属均流孔板,所述金属均流孔板与均流层的底 部在同一倾斜面上;所述金属均流孔板的孔径为20mm-35mm、开孔率为20%-35%。 可选的,所述文丘里管栅层包括若干个在洗涤塔水平截面上紧密排列组装的文丘 里管栅模块;单个文丘里管栅模块呈矩形。 可选的,所述文丘里管栅模块包括进水腔体、出水腔体和若干排等间距且单排内 均匀分布的金属管,所有金属管的其中一端端口连通进水腔体,所有金属管的另一端端口 连通所述出水腔体;所述进水腔体上设置管栅模块进水口,所述出水腔体上设置管栅模块 出水口;所有的管栅模块进水口并联后连通文丘里管栅层的进水口,所有管栅模块出水口 并联后连通文丘里管栅层的出水口。 可选的,文丘里管栅模块的金属管管壁厚度为0.1mm-1.2mm、直径为20mm-40mm;水 平相邻的两根金属管间缝隙间距为金属管管径的1/3-1,竖直向相邻相邻层之间间距为金 属管直径的1/2-1。 可选的,所述矩形的文丘里管栅模块与弧形塔壁之间形成的弓形面积处安装有金 属多孔板,金属多孔板的孔径为15mm-30mm、开孔率为20%-40%。 可选的,所述空气预热器和空气加热器安装于锅炉送风机进风口处;空气预热器、 5 CN 111589290 A 说 明 书 3/8 页 空气再热器和锅炉送风机沿锅炉进风流向依次设置;所述空气预热器和空气再热器均为金 属翅片管,空气预热器内流通介质为来自所述均流层的节能水;所述空气再热器内流通介 质为高温蒸汽。 可选的,所述纯水管路连接锅炉除氧器。 本申请还提供一种节能型锅炉尾气净化方法,优选采用本申请系统完成,包括: (1)洗涤液循环池中的洗涤液由洗涤泵送至洗涤喷淋层雾化成洗涤液滴,雾化后 的液滴在重力作用下向下移动,依次经过文丘里管栅层和均流层后落入洗涤液循环池,并 在文丘里管栅层和均流层的金属管表面形成向下流淌的动态液膜; (2)携带污染物的高温锅炉尾气由洗涤塔烟气入口进入洗涤塔,水平向流动的气 流在均流层金属管的导流作用下,均匀向上流通,高温烟气中的部分污染物被金属管表面 的液膜捕集过程中,烟气中的部分热量通过均流层表面液膜与金属管内的节能水换热,烟 气温度下降; (3)经均流层整流换热后的烟气向上流动依次经过文丘里管栅层和洗涤喷淋层, 在文丘里管栅层中,烟气流速迅速增加,喷淋液滴与高速气流在文丘里管栅层发生强烈逆 向湍流,大量喷淋液被高速气流雾化层细小雾滴,并形成一定厚度的气液湍流层,在气液湍 流层中细小液滴与高速气流发生强烈的传质、传热反应,烟气中大部分污染物在气液湍流 层中脱除,并将烟气与洗涤液中的热量通过文丘里管栅层的金属管管壁传递给金属管内的 纯水; (4)完成换热升温后的节能水在节能泵的驱动下送至空气预热器进水口,在空气 预热器内的翅片金属管内流动,低温环境空气在锅炉送风机的作用下沿水平向流经空气预 热器,与空气预热器内的高温节能水通过翅片换热实现空气预热,完成换热降温的节能水 由空气预热器出水口经节能泵管路输送至均流层循环取热,完成余热升温的空气继续沿水 平向流经空气再热器,高温蒸汽由空气再热器的蒸汽进口进入,通过空气再热器的金属翅 片管对空气进一步加热,完成换热的蒸汽由空气再热器的蒸汽出口管路排出,完成预热和 加热的空气由锅炉送风机送入锅炉炉膛,降低锅炉运行能耗; (5)低温纯水由纯水供给管路送入文丘里管栅层的金属管内,与气液湍流层的烟 气和洗涤液换热升温后,由纯水排出管路送至锅炉除氧器,提高锅炉除氧器进水温度,降低 锅炉除氧器运行能耗; (6)完成两级换热后的烟气经过喷淋洗涤层进一步脱除烟气中的污染物,实现烟 气净化,完成洗涤净化后的烟气经脱浆层脱除洗涤液滴后,由洗涤塔顶部的烟气出口排放。 与现有技术相比,本申请至少具有如下效果之一: (1)本申请提供了一种在锅炉尾气洗涤塔中回收烟气余热的解决方案,在洗涤塔 烟气进口上方洗涤喷淋层下方设置具有间接换热功能的均流层和文丘里管栅层,分级回收 锅炉尾气排放的余热,降低锅炉尾气的余热排放; (2)本申请提供了一种降低锅炉运行能耗的解决方案,采用节能水作为均流层中 尾气余热回收介质,将回收的烟气预热锅炉进风,降低锅炉运行过程的煤耗量;采用锅炉补 水纯水作为文丘里管栅层余热回收介质,降低除氧器运行能耗; (3)本申请供了一种降低锅炉尾气净化系统运行能耗的解决方案,采用均流层的 倾斜布置和管道设计,增强洗涤塔内烟气流动的均匀性和气液接触均匀性,提高污染物净 6 CN 111589290 A 说 明 书 4/8 页 化效率;在喷淋层下方设置文丘里管栅层强化气液湍流效果,进一步增加污染物脱除效率; 通过两级换热降低洗涤塔内烟气温度和烟气流速,增加气液接触时间。 附图说明 图1为本申请的节能型锅炉尾气净化系统的结构示意图。 图2为均流层和文丘里管栅层在洗涤塔内的分布示意图。 图3为图1和图2中均流层的整体结构示意图。 图4为图3所述均流层的分体结构示意图。 图5为图3和图4中单个均流模块的结构示意图。 图6为图4中A部分的局部放大图。 图7为图1和图2中文丘里管栅层的整体结构示意图。 图8为图7所示文丘里管栅层的分体结构示意图。 图9为图7和图8中单个文丘里管栅模块的结构示意图。 图10为图7中B部分的局部放大图。 图中所示附图标记如下: 1-洗涤塔 2-均流层 3-文丘里管栅层 4-洗涤喷淋层 5-除雾层 6-烟气入口 7-烟气出口 8-洗涤泵 9-纯水供给管路 10-纯水供给阀 11-纯水排出管路 12-节能泵 13-节能水进水管路 14-节能水进水阀 15-节能水出水管路 16-空气预热器排水管 17-空气预热器 18-空气再热器 19-蒸汽输入管路 20-冷凝水排除管路 21-锅炉送风机 22-锅炉除氧器 23-节能水缓冲罐 210-均流模块 220-金属均流孔板 211-均流金属管 212-第一长方体腔体 213-第二长方体腔体 214-均流模块进水口 215-均流模块出水口 310-文丘里管栅模块 320-金属多孔板 311-管栅金属管 312-进水腔体 313-出水腔体 314-管栅模块进水口 315-管栅模块出水口