技术摘要:

发明公开了一种基于机器视觉的风电塔筒焊缝缺陷检测装置及方法,基于机器视觉的风电塔筒焊缝缺陷检测方法具体如下:步骤A.运动控制系统转动塔筒;步骤B.图像采集系统在塔筒转动过程中采集塔筒焊缝处的图像数据;步骤C.图像采集系统对图像数据进行预处理并输出并传输给 全部

背景技术:

风力发电塔架是由多层风电塔筒焊接而成,风电塔筒不仅起到承重的作用,还有 缓冲减震的效果。塔筒的使用材料一般是钢铁为主,由于塔筒本身是大型机构,且因其处于 高处和较恶劣的环境作业和日常经受风吹雨打,很大程度上对焊接结构有严格的合格要 求,继而风电塔筒焊缝的检测是保证风电塔筒质量的重要依据之一。风电塔筒的焊缝检测 当前主要采用人工检测方法,效率低下且准确度较低。

技术实现要素:

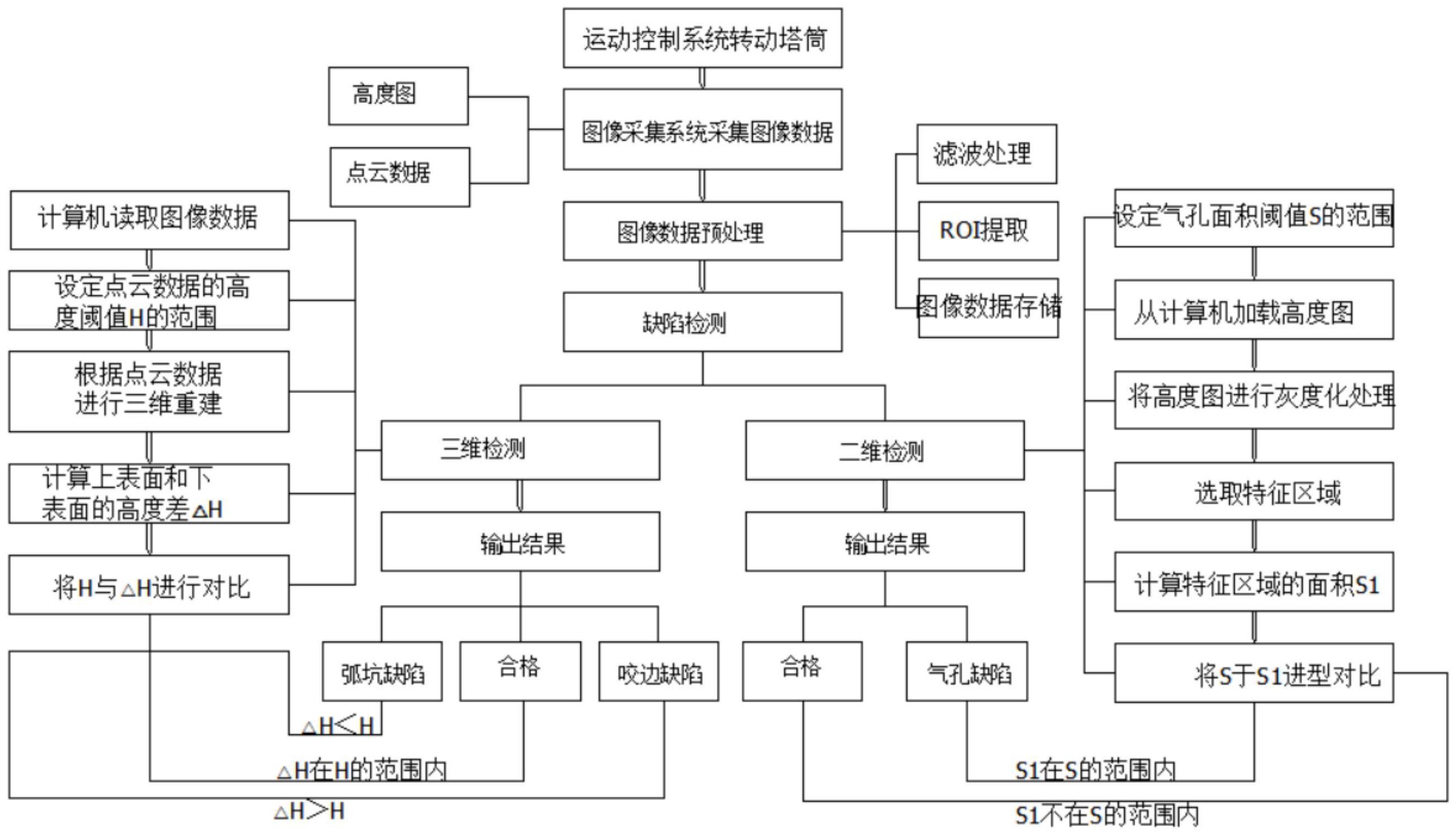

发明的目的在于提供一种基于机器视觉的风电塔筒焊缝缺陷检测装置及方法,其 用于解决上述技术问题。 一种基于机器视觉的风电塔筒焊缝缺陷检测方法,包括图像采集系统、运动控制 系统和缺陷检测系统,图像采集系统包括相机支架、激光相机、通讯接口和计算机,相机支 架用于固定激光相机并可以对激光相机的高度进行调整,激光相机用于采集塔筒焊缝处的 图像数据,所采取的图像数据包括高度图和点云,通讯接口用于将激光相机与计算机连接; 运动控制系统用于支撑风电塔筒并在图像采集系统采集风电塔筒焊缝处的图像数据时转 动塔筒,缺陷检测系统为安装于计算机内的缺陷检测软件;缺陷检测系统对高度图进行二 维分析,以检测塔筒焊缝气孔缺陷,缺陷检测系统对点云数据进行三维分析,以检测塔筒焊 缝的咬边缺陷和弧坑缺陷。 一种基于机器视觉的风电塔筒焊缝缺陷检测方法,采用上述缺陷检测装置,具体 检测方法如下: 步骤A.运动控制系统转动塔筒; 步骤B.图像采集系统在塔筒转动过程中采集塔筒焊缝处的图像数据,获取塔筒焊缝处 的高度图及一整段连续的点云数据; 步骤C.图像采集系统对图像数据进行预处理并输出; 步骤D.缺陷检测系统根据图像采集系统采集的图像数据进行缺陷检测; 其中,步骤D包括 获取图像数据; 三维图像检测:检测焊缝是否存在咬边缺陷和弧坑缺陷; 二维图像检测:检测焊缝是否存在气孔缺陷; 显示检测结果。 根据发明的一实施方式,步骤C中图像采集系统对图像数据进行预处理后,输出到 计算机,计算机对图像数据进行存储,步骤D中获取图像数据的步骤为缺陷检测系统从计算 4 CN 111551565 A 说 明 书 2/7 页 机加载图像数据。 根据发明的一实施方式,步骤C中图像采集系统对图像数据进行预处理包括滤波 处理和ROI提取。 根据发明的一实施方式,三维图像检测包括以下步骤: 设定点云数据的高度阈值H的范围; 根据点云数据进行三维重建; 计算上表面和下表面的高度差△H; 将H与△H进行对比; 判定结果:若△H>H,则判定为咬边缺陷;若△H<H,则判定为弧坑缺陷;若△H在H的范 围内,则判定为合格; 其中,计算上表面和下表面的高度差△H的步骤包括: 筛选出上表面点云数据,并计算上表面的高度的均值`H1; 筛选出下表面点云数据,并计算下表面的高度的均值`H2; 计算上表面和下表面的高度差△H,△H=`H1-`H2。 根据发明的一实施方式,二维图像检测包括以下步骤: 设定气孔面积阈值S的范围; 获取高度图:从计算机加载高度图; 将高度图进行灰度化处理; 选取特征区域; 计算特征区域的面积S1; 将S于S1进型对比; 判定结果:若S1在S的范围内,则判定为气孔缺陷,否则判定为合格。 根据发明的一实施方式,步骤C中图像采集系统对图像数据进行预处理后,直接传 输给缺陷检测系统,所述步骤D中获取图像数据的步骤为缺陷检测系统直接读取图像采集 系统传递的图像数据。 根据发明的一实施方式,步骤C中图像采集系统对图像数据进行预处理包括以下 步骤: 去噪处理:对点云数据进行滤波处理和ROI提取; 对点云进行切片化处理; 筛选最高点云数据集合; 筛选最低点云数据集合; 筛选母材点云数据集合。 根据发明的一实施方式,三维图像检测包括以下步骤: 三维图像检测包括以下步骤: 设定点云数据的高度阈值H的范围; 将筛选出的最高点云数据集合、最低点云数据集合和母材点云数据集合分别进行三维 重建; 求最高区域到母材高度的均值`H1和最低区域到母材的高度的均值`H2; 将H分别与H1和H2进行对比; 5 CN 111551565 A 说 明 书 3/7 页 判定结果:若H1>H,则判定为咬边缺陷;若H2>H,则判定为弧坑缺陷,若H1<H,以及H2 <H,则判定为合格。 根据发明的一实施方式,二维图像检测包括以下步骤: 获取高度图:将根据点云三维重建的三维图变换到二维平面; 设定气孔面积阈值S的范围; 将二维图进行灰度化处理; 选取特征区域; 计算特征区域的面积S1; 将S于S1进型对比; 判定结果:若S1在S的范围内,则判定为气孔缺陷,否则判定为合格。 与现有技术相比,发明的基于机器视觉的风电塔筒焊缝缺陷检测方法具有以下优 点: 发明的基于机器视觉的风电塔筒焊缝缺陷检测方法,图像采集系统对塔筒焊缝处的图 像数据的采集是通过运动控制系统配合图像采集系统转动塔筒来完成的,缺陷检测系统对 高度图进行二维分析,以检测塔筒焊缝气孔缺陷,缺陷检测系统对点云进行三维分析,以检 测塔筒焊缝的咬边缺陷和弧坑缺陷,可靠性和准确度高,检测速度快高。 附图说明 图1为发明的基于机器视觉的风电塔筒焊缝缺陷检测装置的结构示意图; 图2为发明的基于机器视觉的风电塔筒焊缝缺陷检测装置的相机支架的结构示意图; 图3为采用基于机器视觉的风电塔筒焊缝缺陷检测装置检测塔筒焊缝第一种检测方法 的流程图; 图4为采用基于机器视觉的风电塔筒焊缝缺陷检测装置检测塔筒焊缝第二种检测方法 的流程图; 图中:1.相机支架、11.底座、12.下支撑杆、13.上支撑杆、14.横梁、15.纵向调整件、 151.纵向连接座、152.纵向调整丝杆、16.横向调整、161.横向连接座、162.横向调整丝杆、 17.相机加紧件、171.U型板、172.相机固定块、173.固定螺钉、174.固定螺母、2.紧激光相 机、3.塔筒底座、31.塔筒支、32.转轮 发明功能的实现及优点将结合实施例,参照附图做进一步说明。