技术摘要:

本发明公开了一种基于BIM的0号块纵向预应力管道定位施工方法,主要步骤包括:首先BIM建模→支架体系安装→底模模板安装、支架预压→绑扎钢筋和预应力管道安装→0号块端模模板安装与调整→混凝土浇筑与养护,本发明首先采用BIM技术模拟0号块预应力管道与钢筋位置,检查 全部

背景技术:

随着市政行业的发展和施工技术的不断提高,更加注重绿色、环保、经济合理的施 工工艺。对于采用预制节段拼装技术的桥梁工程来说,拼装精度要求更加苛刻,其中现浇0 号块与预制1号块的拼装精度,决定了桥梁横坡、纵坡及整体的线型;而决定0号块与预制1 号块的拼装质量的关键技术点在于0号块纵向波纹管孔道定位的质量。 现浇梁的0号块钢筋、预应力管道密集程度增大,传统的施工方法无法保证0号块 支座处的混凝土浇筑质量,往往拆模后会发生露筋、混凝土表面蜂窝麻面、混凝土的施工质 量差的技术问题,严重影响梁体施工质量;因此针对现浇梁传统施工方法中存在的问题,0 号块施工模板、内模支撑体系、振捣方式、预应力管道定位等多项工艺进行研究。

技术实现要素:

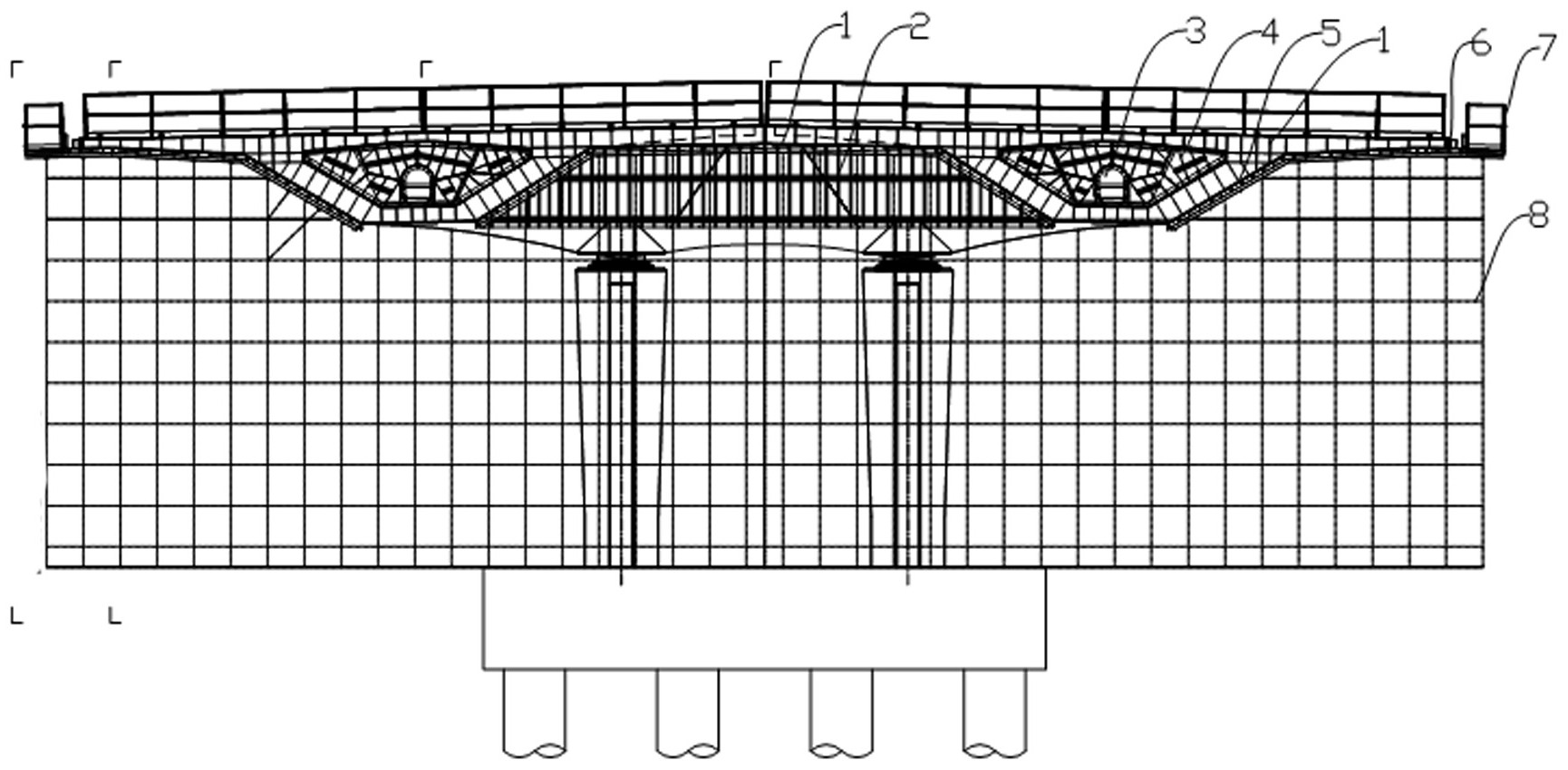

本发明要解决的技术问题是如何提供一种提高墩顶现浇0号块预应力管道的准确 定位,且不影响以后穿通长束的0号块纵向预应力管道定位施工方法;此方法可以避免预应 力管道孔位置结构不顺直、定位精度差、施工效率低的技术问题。 为解决上述技术问题,本发明采用如下技术方案: 设计一种基于BIM的0号块纵向预应力管道定位施工方法,包括如下步骤: 1)BIM建模:首先画出0号块钢筋和预应力管道孔位置BIM图形,找出碰撞位置,对0号块 钢筋位置进行优化,对0号块端模模板和预应力管道孔位置进行精度设计并模拟试拼;提取 相关的测量和试拼的数据; 2)支架体系安装:依据0号块底模模板的高度确定现浇支架的高宽比,进而确定0号块 现浇支架材料、数量、尺寸和拼装位置;通过测定现浇支架的基础形变、弹性形变和非弹性 形变来确定现浇支架搭设的标高; 3)底模模板安装、支架预压:将支架体系安装完成并铺好底板膜板的主龙骨、次龙骨及 底模模板后对支架体系进行预压试验;在0号块底模模板和0号块腹板处的底模模板的次龙 骨顺纵桥向铺设,主龙骨顺横桥向铺设;先测量支架布设点位加载、卸载的沉降量和移位 量,再监测支架在预压后每24h内的沉降量和72h的总沉降量及沉降量变化的速率测试弹性 变形;并通过预加荷载来消除支架的非弹性变形; 4)绑扎钢筋和预应力管道安装:绑扎钢筋的同时将内衬管穿入预应力管道的内部后, 对预应力管道进行线性调整,以确保0号块底模模板的位置、标高、底模模板的内部尺寸及 相对位置符合设计要求,根据0号块端模模板的形状和尺寸预留出与0号块端模模板匹配的 位置; 5)0号块端模模板安装与调整:用全站仪准确定位0号块端模模板,准确测出0号块端模 4 CN 111576235 A 说 明 书 2/7 页 模板的轮廓线,并在0号块底模模板和0号块腹板处的底模模板做好标记后安装0号块端模 模板;安装时对0号块端模模板周边四角、预留的预应力管道孔位置进行定位、复核和调整, 以确保0号块端模模板的接缝不漏浆、不渗水;对0号块端模模板所对应的预应力管道孔位 置进行定位和核对,以保障所述预应力管道孔位置定位准确和线性流畅; 6)混凝土浇筑与养护:混凝土浇筑施工时采用分层连续浇筑或推移式连续浇筑;砼沿 所述浇筑的方向斜向振捣,所用振捣棒的水平倾角为55~65度,所述振捣棒的棒头朝施工 前进方向,其间距为45~55cm;待初凝后的混凝土的强度至少为1.5MPa时抽出内衬管。 优选的,在所述步骤3)中,所述支架预压采用重物堆载预压,所述支架预压试验的 极限荷载为结构荷载的1.05~1.15倍,加载重量偏差控制在同级荷载的5%内,荷载按混凝 土浇注顺序分级加载;所述支架预压时进行监测,所述监测包括基础沉降变形、支架竖向位 移、支架顶面水平位移、梁柱式支架纵梁的挠度、梁柱式支架横梁的挠度、近邻结构物变形 的监测。 进一步的,在进行支架预压试验前,在支架上纵桥向设置两排的监测点,所述监测 点设置在预压区域的两端及间隔1/4预压区域的长度位置,监测点的中间点位于跨径中心 位置,每个监测点形成的监测断面至少包括5个监测点。 优选的,在所述步骤4)中,所述0号块底模模板和0号块腹板处的底模模板均采用 18~22mm厚、长宽为80~120×80~120mm双面覆膜竹胶合板拼接而成,所述双面覆膜竹胶 合板形成底板膜板成上凸多面弧形结构,所述两相邻胶合板之间的间距为190~210mm;所 述两相邻主龙骨的间距为800~1000mm。 优选的,在所述步骤4)中绑扎钢筋包括如下步骤: 先按设计图纸弹出骨架钢筋 墨线,绑扎底板钢筋、腹板钢筋; 安装纵向和竖向预应力管道,预应力管道采用波纹管, 同时竖向预应力管道预先穿入预应力精轧螺纹钢筋,若与预应力管道与精轧螺纹钢筋相冲 突,将此钢筋割断、扳弯或移位,若钢筋切断时,采取加筋补强; 待底板钢筋、腹板钢筋及 相对应预应力管道绑扎、定位完成后,安装0号块内箱模板、过人洞芯模模板,再绑扎顶板钢 筋及0号块顶部预应力管道。 优选的,在所述步骤4)中所述钢筋绑扎过程中,采用间距45~55cm的定位钢筋进 行固定,在预应力管道转折点处定位钢筋加密间距为25~35cm,所述定位钢筋焊接位置由 预应力管道坐标计算和工具测量精确定位;所述定位钢筋采用“井”字型钢筋或者“U”型钢 筋,以保证预应力管道线形和开孔位置准确。 优选的,在所述步骤4)中,钢筋绑扎和预应力管道预埋应同时进行,并全站仪全程 测量预应力管道标高、位置和线形,在底板板模板上设置标记,控制预应力管道对底板板模 板和腹板处的底模模板的距离在100~150mm,随时调整相应钢筋和预应力管道的位置,避 免冲撞,减少钢筋割断,同时避免预埋预应力管道缺少工作面的情况。 优选的,在所述步骤5)中,所述0号块端模模板的面板采用7~9mm厚热轧钢板,0号 块端模模板的边框和肋板焊接长宽为10×80扁钢,横向加强肋使用槽钢,0号块端模模板之 间采用螺栓连接,0号块端模模板外部采用型钢模板支架进行定位和固定。 优选的,在所述步骤5)中,所述内衬管采用PE管,内衬管和预应力管道采用两个厚 度为4~6mm的“U”型钢板进行固定,其用靠尺测量定位好标高后焊接到0号块端模模板的外 周,预应力管道孔的四周及预应力管道缝隙采用泡沫胶填充。 5 CN 111576235 A 说 明 书 3/7 页 优选的,所述预应力管道的接头要平顺,接头长度不小于10倍的预应力管道的直 径,所述预应力管道的接头的外周采用胶布缠牢,防止浆液进入预应力管道内,预应力管道 平弯段增设定位钢筋,所述两相邻定位钢筋竖向间距110~130mm,横向间距130~150mm。 与现有技术相比,本发明的主要有益技术效果在于: 1.本发明首先采用BIM技术模拟0号块预应力管道与钢筋位置,检查碰撞点,可提前优 化调整钢筋位置,确保预应力管道定位准确。其中,横向端模模板采用定型化钢模板,提前 与节段梁预制构件结合,与1号块匹配后预留波纹管孔洞,保证现场拼装时与1号块精确匹 配。在0号块底模模板满足强度的前提下,通过计算预应力管道孔位置位置,在底模模板上 精确定位后留置孔洞,这样减少了1号块拼装时出现预应力管道不顺畅、孔内错台、扩孔、开 天窗的问题,导致产生的预应力损失,降低桥梁的耐久性和结构安全性,提高了钢绞线穿束 质量和效率,加快施工进度。 2.本发明全程采用全站仪对底模模板以及预应力管线走向、定位钢筋进行定位放 样,采用辅助卷尺进行测量,降低了预应力管道安装的工作难度;全程采用全站仪辅助卷尺 “四步走”定位方法高效准确解决了现浇0号块和预制节段梁拼装时孔道错位以及以后钢绞 线穿束困难的技术难题;在钢筋绑扎和预应力管道交叉施工更为合理和协调。 3.本发明横向两端采用预留预应力管道孔位置的高精度、高强度的定型化整体式 底模模板,整体式底模模板刚度大,稳定性好,提高了预应力管道孔位置定位的准确性和精 度,简化了施工过程,极大提高了施工效率;且能更好的承受0号块混凝土浇筑侧压力。 4.本发明预应力管道采用波纹管,其可以在内部起到支撑作用,保证0号块预应力 管道在混凝土浇筑后,管道截面尺寸正确不变形;采用焊接“井”字型或者“U”型定位钢筋的 方法保证预应力管道和钢筋绑扎中不会发生位移,线形走向准确、更为合理。 附图说明 图1为 本发明0号块主视图。 图2为本发明0号块立面图。 图3为本发明0号块端模模板主视图。 图4为本发明沉降观测点示意图。 图5为本发明混凝土浇筑示意图。 图中,1.0号块端模模板,2.型钢支撑,3.过人洞内模模板,4.零号块内箱模板,5. 腹板处的底模模板,6.翼板处的端模模板,7.防护栏杆,8.盘扣支架。 注:图5中(a)分层连续浇筑,(b)为推移式连续浇筑。