技术摘要:

本发明提供了一种屏蔽盒,包括固定装置、金属基板、导电的隔筋框和导电胶,所述隔筋框内设有至少一个空框,所述金属基板和隔筋框相连形成至少一个容纳空间,所述导电胶设在隔筋框远离金属基板的一端;所述固定装置为螺母柱,所述螺母柱通过铆接或焊接的方式固定在金属 全部

背景技术:

随着5G无线通讯系统的向着集成化、小型化、轻量化的快速发展,射频模块集成度 越来越高,带来了尺寸变大、重量增加、成本升高的问题。这些问题对传统射频模块的屏蔽 结构也提出了新的挑战,需要从结构工艺方面进行提高改进,满足现有射频模块紧凑、轻型 且成本低的要求。 屏蔽盒是射频模块的重要组成部分,通过与射频电路板形成封闭的电磁空间,实 现电路板内部不受外部电磁影响,也不会发射相应的电磁对外部模块、设备或环境造成影 响,确保通讯系统可以满足电磁兼容性要求。 请参照图1,图1所示为现有技术中无线基站的屏蔽盒,该屏蔽盒整体采用压铸一 体工艺或型材一体工艺制成,在毛坯机加、底孔攻丝及表面处理后再进行FIP点胶,屏蔽盒 的主体为同一种金属材料。 现有的屏蔽盒存在以下问题: 1、由于屏蔽盒整体是采用一体成型制成,受批量压铸工艺限制,大尺寸盒体的金 属基板厚度基本为2mm,重量大,盒体内腔深度空间受限; 2、由于屏蔽盒整体是采用一体成型制成,传统压铸模具加工时间长,开模成本高; 毛坯需要机加/攻螺纹/去毛刺等工艺,后处理工序多,周期长; 3、FIP点胶工艺工序多,工作量大,周期长,尤其是5G屏蔽盒尺寸大,FIP点胶工艺 成本明显增加;有双面点胶场景的屏蔽盖需要分两次进行,效率低。

技术实现要素:

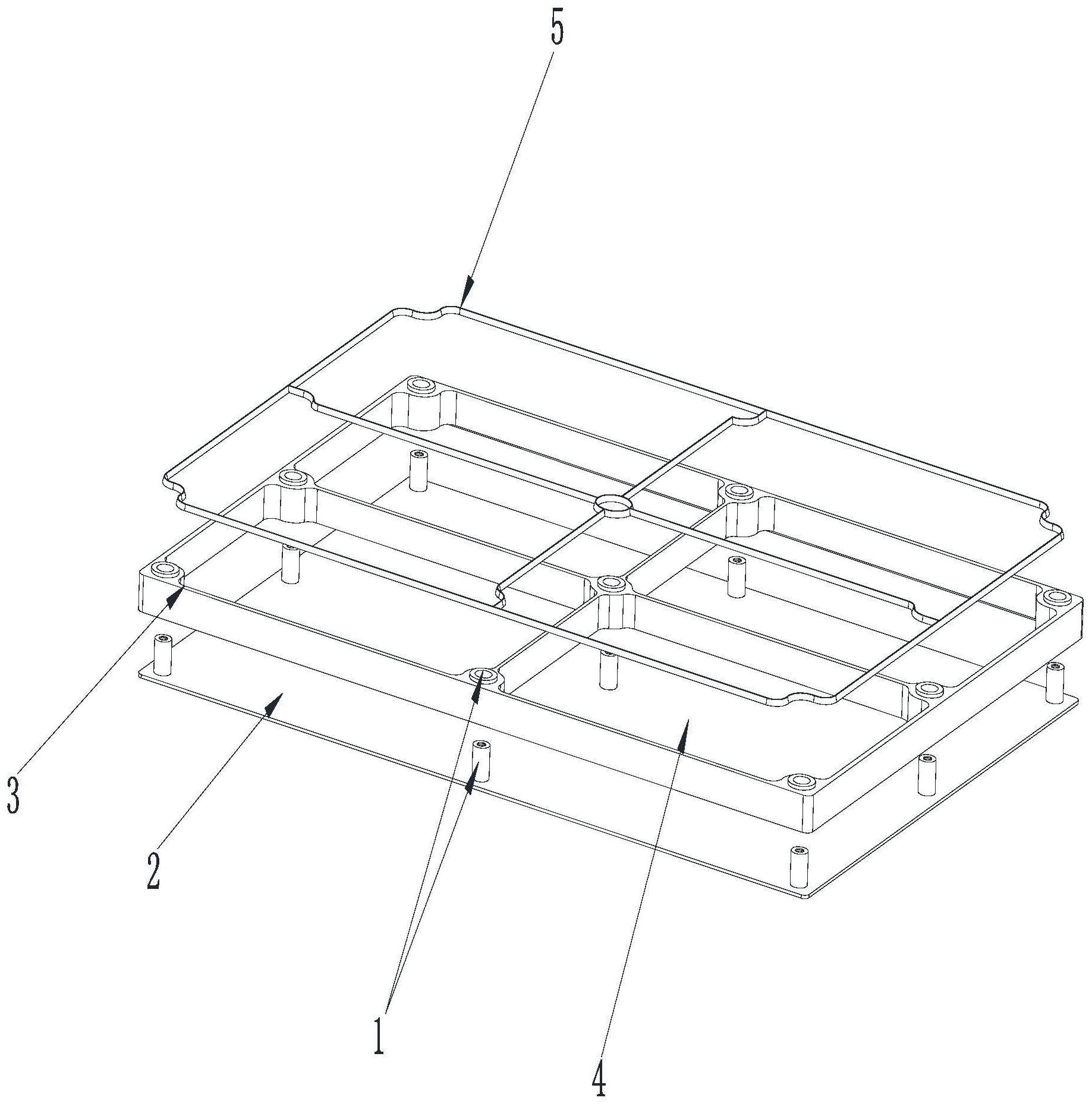

鉴于上述问题,提出了本发明实施例以便提供一种克服上述问题或者至少部分地 解决上述问题的一种屏蔽盒。 为了解决上述问题,本发明实施例公开了一种屏蔽盒,包括固定装置、金属基板、 导电的隔筋框和导电胶,所述隔筋框内设有至少一个空框,所述金属基板和隔筋框相连形 成至少一个容纳空间,所述导电胶设在隔筋框远离金属基板的一端; 所述固定装置为螺母柱,所述螺母柱通过铆接或焊接的方式固定在金属基板上。 进一步改进的,所述金属基板采用铝合金、镁合金、铜合金中任一种材料制成。 进一步改进的,所述隔筋框采用塑料制成,所述塑料中混合有导电颗粒。 进一步改进的,所述塑料为PA塑料或PC塑料。 进一步改进的,所述导电颗粒为碳纤维或石墨或金属颗粒。 进一步改进的,所述金属基板和隔筋框采用注塑工艺一体成型相连。 进一步改进的,所述导电胶通过一体成型工艺或FIP点胶工艺涂覆在隔筋框的端 部。 3 CN 111587057 A 说 明 书 2/4 页 进一步改进的,所述一体成型工艺为模压工艺或注塑工艺。 本发明包括以下优点: 隔筋框和金属基板相连时,隔筋框上的空框和金属基板之间形成容纳空间。屏蔽 盒通过固定装置和射频电路板相连,屏蔽盒和射频电路板相连时,容纳空间和射频电路板 形成封闭空间。形成的封闭空间用于放置射频器件。 现有技术中,屏蔽盒的金属基板一般是2mm,而本发明中,由于金属基板和隔筋框 为独立的零部件,不是一体成型的,故金属基板可以直接选用厚度更薄的板材,如小于 1.2mm;所以容纳空间相对来说就更大。由于金属基板和隔筋框不是同一种材料一体成型, 加工出来的金属基板可以不需要毛坯处理或者仅需要极少的毛坯处理。减少了屏蔽盒的生 产加工工艺,缩短了加工周期,降低了成本。为了避免隔筋框与射频电路板连接时产生接触 不良的情况,隔筋框远离金属基板的一端设有导电胶,导电胶能够填充隔筋框和射频电路 板之间的间隙。 附图说明 图1为现有技术中的屏蔽盒的结构图; 图2为本发明实施例的屏蔽盒的结构图; 图3为本发明实施例的金属基板的结构图; 图4为本发明实施例的隔筋框的结构图; 图5为本发明实施例的导电胶的结构图。