技术摘要:

一种宽应用领域固体储热器的综合设计方法,综合考虑储热器储放热性能、流动特性、经济性因素以及应用空间尺寸限制,应对不同储热需求可以综合地针对固体储热器结构类型、运行工况、结构参数等方面进行优选,达到提高储放热性能、减小流动阻力、降低成本的目的。该方法 全部

背景技术:

太阳能和工业余热的高效利用对于实现我国能源短缺现状、改善环境质量、实现 可持续发展战略具有重要意义。太阳能和工业余热自身间歇性和波动性的特性,造成了能 源的供给与需求在时间的不匹配,阻碍了能源的有效利用。 目前在太阳能热能和工业余热的存储利用领域,主要采用熔盐、蒸汽等储热技术。 为进一步降低太阳能热能和工业余热发电的成本,提高竞争力,并实现平价上网,有必要发 展高性能、低成本储热技术。固体储热技术,由于其成本低、工作温度范围广、使用寿命长、 材料来源广泛、易模块化制作和安装等优点,具有良好的发展应用前景,有望成为未来太阳 能热能和工业余热存储和利用的重要关键技术。 但是影响固体储热器储放热性能和经济性的影响因素众多,各因素之间的影响相 互关联、作用机理较为复杂,参数的调整及改进缺乏指导;同时针对具体的应用场合,又有 不同的结构和性能要求限制,条件特殊性强、设计方法不成体系,因此,需要提出一种可以 应对不同储热需求的固体储热器综合设计方法。

技术实现要素:

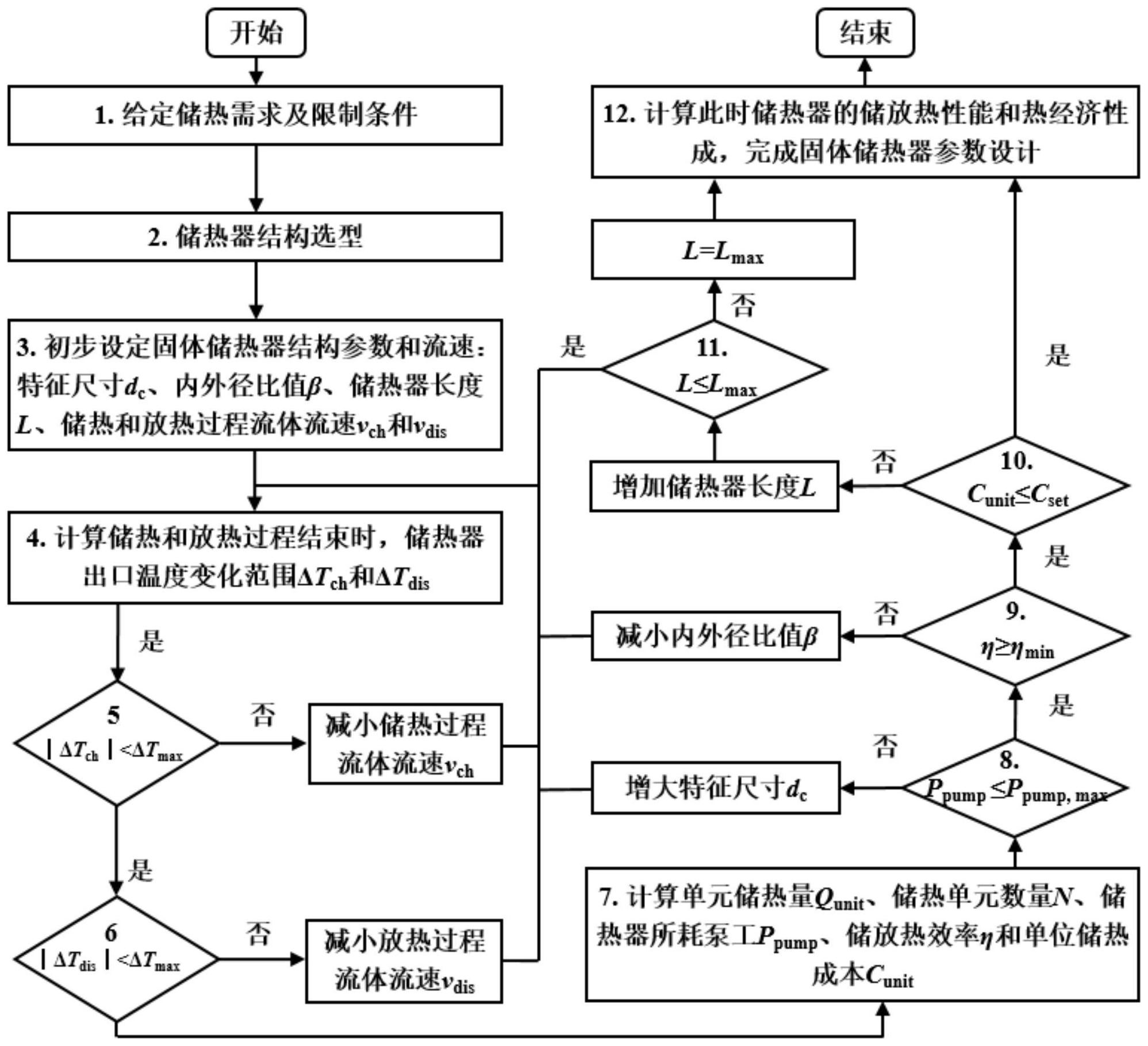

本发明的目的在于针对固体储热器的设计过程影响参数众多、储热限制条件各 异、设计具有盲目性、缺乏参数设计体系的问题,提供了一种可以应对不同储热需求、成体 系的宽应用领域固体储热器的综合设计方法。 为达到上述目的,本发明提出的设计方法是: (1)给定具体的储热需求及限制条件; (2)储热器结构选型; (3)初步设定固体储热器结构参数和流速:根据选择的储热器结构,选择初始的特 征尺寸dc、内外径比值β、储热器长度L、储热和放热过程流体流速vch和vdis; (4)建立所选取储热器结构对应的物理和数学模型,计算储热和放热过程结束时, 储热器出口温度变化ΔTch和ΔTdis; (5)判断储热过程结束时储热器出口温度是否符合要求:如果|ΔTch|<ΔTmax,则 满足储热过程结束时储热器出口温度要求,进行步骤(6);如果|ΔTch|≥ΔTmax,则不满足储 热过程结束时储热器出口温度要求,减小储热过程流体流速vch,然后进行步骤(4); (6)判断放热过程结束时储热器出口温度是否符合要求:如果|ΔTdis|<ΔTmax,则 满足放热过程结束时储热器出口温度要求,进行步骤(7);如果|ΔTdis|≥ΔTmax,则不满足 放热过程结束时储热器出口温度要求,减小放热过程流体流速vdis,然后进行步骤(4); (7)计算单元储热量Qunit、所需单元数量N、储热器所耗泵工Ppump、储放热效率η和单 5 CN 111581742 A 说 明 书 2/7 页 位储热成本Cunit; (8)判断消耗的泵功是否符合要求:如果Ppump≤Ppump,max,则满足泵功要求,进行步 骤9;如果Ppump>Ppump,max,则不满足泵功要求,增大特征尺寸dc,然后进行步骤(4); (9)判断储放热效率是否符合要求:如果η≥ηset,则满足储放热效率要求,进行步 骤10;如果η<ηset,则不满足储放热要求,减小内外径比值β,然后进行步骤(4); (10)判断单位储热量成本是否符合要求:如果Cunit≤Cset,则满足单位储热量成本 要求,进行步骤(12);如果Cunit>Cset,则不满足单位储热量成本要求,增加储热体长度L,然 后进行步骤(11); (11)判断储热器长度是否符合要求:如果L≤Lmax,则满足储热器长度要求,进行步 骤(4);如果L>Lmax,则不满足储热器长度要求,只能得到限制条件下的最接近设计需求的 结构,设定长度L等于Lmax,然后进行步骤(12); (12)计算此时储热器的储放热性能和热经济性,完成固体储热器参数设计。 所述步骤(1)的储热需求是指设计储热和放热过程进口温度Th和Tc、设计储热和放 热过程时长τch和τdis、设计储热量Qset; 所述的限制条件是指储热器出口最大允许温度变化ΔTmax、设计储热量Qset、最小 允许储放热效率ηmin、最大允许泵工功耗Ppump,max、储热器最大长度Lmax、设定单位储热成本 Cset。 所述步骤(2)储热器结构选型依据为根据储热器的运行温度,从平行板式固体储 热结构(0-250℃)、管壳式(0-400℃)、圆柱式(0-600℃)储热器结构中选择一种或几种; 储热器结构选型中待设计内容包括传热流体、固体储热材料和传热管道三部分; 储热器结构选型中传热流体为水、蒸汽、导热油、熔盐或液态金属; 储热器结构选型中固体储热材料为混凝土、镁砖或铸铁; 储热器结构选型中传热管材质为铸铁、不锈钢或陶瓷材料。 所述的步骤(4)中建立的储热器结构对应的物理和数学模型为瞬态模型,此模型 为一维、二维或三维模型,采用有限容积法或有限元法进行离散和计算得到不同时刻储热 器出口温度; 所述步骤(4)是将整个储热器等效拆分为若干个等效储热单元,对1个等效储热单 元进行计算,对于平行板式结构储热单元,其储热单元流体通道的宽度为2x1,横向截面的 长度为1m,宽度为两个相邻固体储热板的间距2x2;对于管壳式和圆柱式结构储热单元,其 内管直径dinner不变,外管直径采用式(1)计算获得; 式中,δ为管壳式和圆柱式储热器中相邻传热管的管心距,m; 平行板式、管壳式和圆柱式储热单元特征尺寸dc分别可由式(2)、式(3)和式(4)计 算获得; dc=4(x2-x1) (2) dc=dinner (3) dc=douter-dinner (4) 6 CN 111581742 A 说 明 书 3/7 页 平行板式、管壳式和圆柱式储热单元特征的内外径比值β分别可由式(5)、式(6)和 式 (7)计算获得: 所述步骤(5)根据储热过程结束时储热器出口温度要求,采用式(8)减小储热过程 流体流速vch: v′ch=(1-δv)×vch (8) 所述步骤(6)根据放热过程结束时储热器出口温度要求,采用式(9)减少储热过程 流体流速vdis: v′dis=(1-δv)×vdis (9) 所述步骤(7)按照式(10)、(11)、(12)、(13)和(14)分别计算单元储热量Qunit、储热 单元数量N、储热器所耗泵工Ppump、储放热效率η和单位储热成本Cunit: 7 CN 111581742 A 说 明 书 4/7 页 所述步骤(8)根据泵功要求,采用式(15)增大特征尺寸dc: d′c=(1 δd)×dc (15) 所述步骤(9)根据储放热效率要求,采用式(16)减小内外径比值β: β′=(1-δβ)×β (16) 所述步骤(10)根据单位储热量成本要求,采用式(17)增加储热体长度L, L′=(1 δL)×L (17) 式中,δv为流体的流速缩小因子;Al为单元流体通道的截面积,m2;ρl为流体的密 度, kg·m-3;cp,l为流体的比定压热容,J·kg-1·K-1;Δt为计算过程中的时间步长,s;Δp 为压降, Pa;f为阻力因子;Ppump,ch为储热过程的泵功率,W;Ppump,dis为放热过程的泵功率,W; Qideal为储热单元的理想储热量,J;As为单元固体储热介质的横截面积,m2;ρs为储热介质的 密度,kg·m-3;Ctotal为储热单元的成本,元;ms为储热单元中固体储热材料的质量, kg; c -1unit,s为固体储热材料的单价,元·kg ;msteel为储热单元中钢管材料的质量,kg;cunit,steel 为钢管材料的单价,元·kg-1;Cunit为单位储热量成本,元·J-1;δd为特征尺寸的缩小因子; δβ为内外径比值的缩小因子;δL为储热器长度的增长因子。 本发明的效果体现在: 1.综合考虑了储热器的储放热性能、流动压降性能、经济性等因素限制因素,实现 了从结构选型、运行工况、结构参数的全方位地综合优化,该方法对固体储热器的设计和优 化有着重要的指导意义和工程应用价值; 2.本发明所提出的固体储热器综合设计方法不仅包含性能等方面的限制,也考虑 了空间尺寸等方面的限制,应用场合广,可满足多方面需求; 3.本发明所提出的固体储热器综合设计方法步骤清晰明确、指导性强、容易操作、 便于实施。 附图说明 图1为不同结构固体储热单元的结构示意图。 图2为等效单元的结构示意图。 图3为固体储热器的设计方法流程图。