技术摘要:

本发明提供了一种贴膜装置,包括:驱动气缸,具有输出轴;导向件,设置有导向槽,所述导向槽的形状与产品的待贴膜表面的外形适配;驱动组件,与所述驱动气缸的输出轴机械连接,配置为在所述驱动气缸的驱动下运动;随动组件,与所述驱动组件机械连接并与所述导向槽滑动 全部

背景技术:

目前常用的贴膜方式大多采用治具辅助作业员进行手工操作。一方面,现有这种 方式需要制作与产品贴膜面相贴合的仿形治具,导致加工困难。另一方面,这种方式的贴膜 效果与产品和治具的贴合程度密切相关,易产生气泡、保护膜未完全覆盖产品功能面的问 题,贴膜效果不佳时还需要人工矫正或重贴,效率低下,不适用于贴膜要求高且需求量大的 应用场合。因此,亟需一种加工复杂度低、贴膜质量高、贴膜效率高的贴膜装置。

技术实现要素:

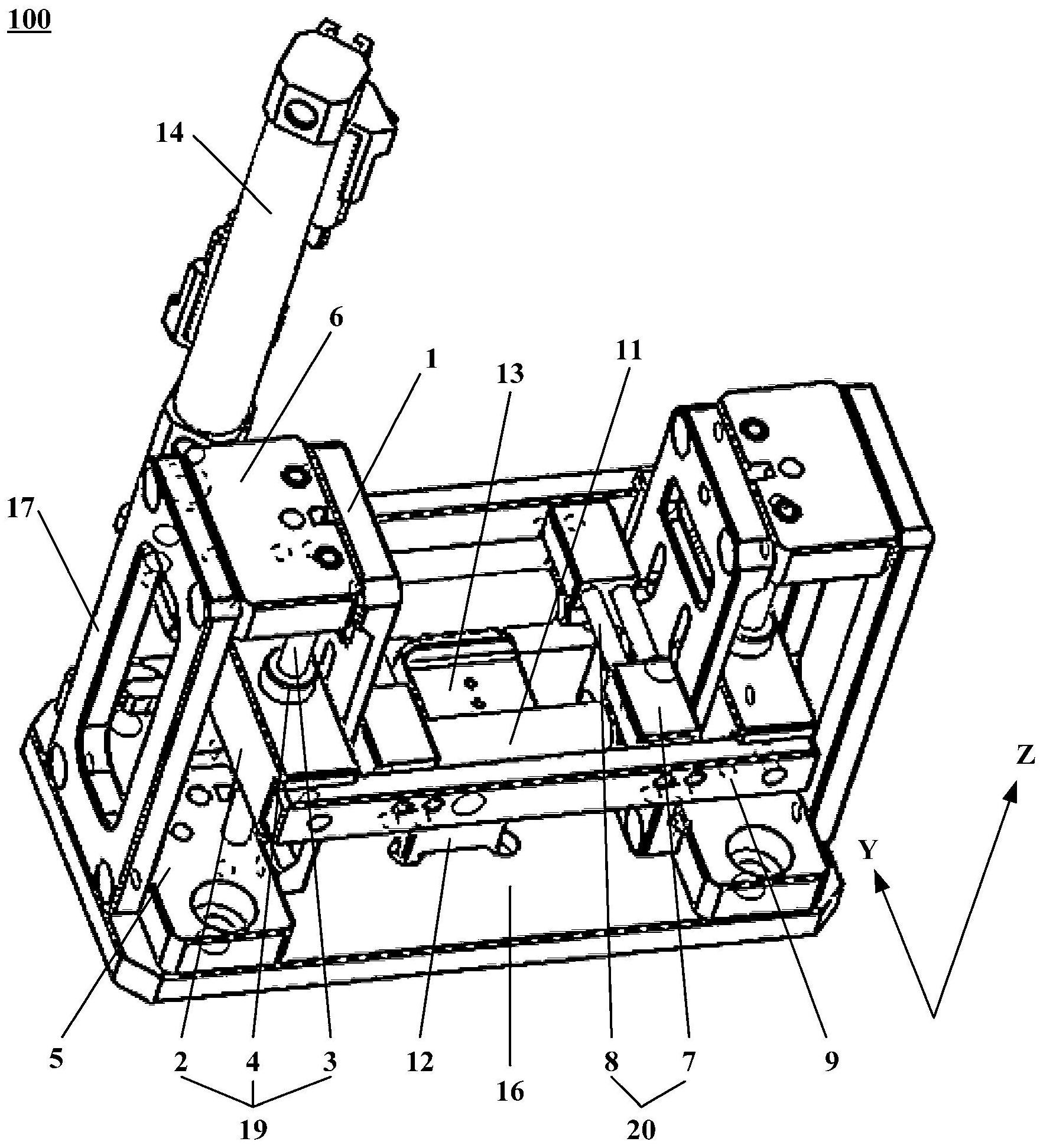

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上 述问题的贴膜装置。 本发明的一个目的在于提供一种加工复杂度低、贴膜质量高、贴膜效率高的贴膜 装置。 本发明的一个进一步的目的在于在保证膜与产品表面贴合度的同时避免对产品 贴膜面的伤害。 根据本发明实施例的一方面,提供了一种贴膜装置,包括: 驱动气缸,具有输出轴; 导向件,设置有导向槽,所述导向槽的形状与产品的待贴膜表面的外形适配; 驱动组件,与所述驱动气缸的输出轴机械连接,配置为在所述驱动气缸的驱动下 运动; 随动组件,与所述驱动组件机械连接并与所述导向槽滑动接合,配置为跟随所述 驱动组件的运动沿所述导向件的导向槽移动;以及 滚轮,安装在所述随动组件上,配置为在所述随动组件沿所述导向槽移动的过程 中滚压所述待贴膜表面和放置在所述待贴膜表面处的膜,以将所述膜压贴至所述待贴膜表 面。 可选地,所述滚轮的表面设置有柔性层。 可选地,所述驱动组件包括: 驱动件,分别与所述驱动气缸的输出轴和所述随动组件机械连接,且设置有第一 通孔; 导向柱衬套,安装在所述第一通孔中;以及 第一导向柱,穿设于所述导向柱衬套中; 其中,所述驱动件配置为在所述驱动气缸的驱动下沿着所述第一导向柱的延伸方 向运动。 可选地,所述随动组件包括: 3 CN 111605181 A 说 明 书 2/6 页 随动件,与所述驱动件机械连接,所述随动件设置有第二通孔,以及嵌设在所述导 向槽内并可在所述导向槽内滑动的凸块,所述滚轮安装在所述随动件上;以及 第二导向柱,穿设于所述第二通孔中,配置为允许所述随动件沿所述第二导向柱 滑动,所述第二导向柱与所述第一导向柱垂直; 其中,所述随动件配置为跟随所述驱动件的运动,通过所述凸块在所述导向槽内 的滑动和所述随动件沿所述第二导向柱的滑动,实现沿所述导向槽移动。 可选地,所述贴膜装置还包括: 第一安装板,分别与所述驱动件和穿过所述随动件的所述第二导向柱的端部固定 连接,以实现所述驱动件与所述随动件的机械连接。 可选地,所述贴膜装置还包括: 第二安装板,配置为固定所述第一导向柱的一端; 第三安装板,配置为固定所述第一导向柱的另一端。 可选地,所述贴膜装置还包括: 底板,所述第二安装板固定至所述底板上; 支撑板,所述支撑板的一端与所述第二安装板固定,另一端与所述第三安装板固 定,以固定支撑所述第三安装版。 可选地,所述驱动气缸固定至所述第三安装板上; 所述导向件的一端固定至所述底板,另一端固定至所述第三安装板。 可选地,所述贴膜装置还包括: 产品固定件,安装在所述底板上,配置为固定待贴膜的产品。 可选地,所述随动组件还包括: 连接块,所述滚轮通过所述连接块安装到所述随动件上。 本发明实施例的贴膜装置,通过驱动气缸驱动驱动组件以带动随动组件沿导向件 上的导向槽移动,进而随动组件带动安装在其上的滚轮滚压产品的待贴膜表面和膜,将膜 压贴至待贴膜表面。由于导向槽的形状与产品的待贴膜表面的外形适配,使得滚轮能够沿 着待贴膜表面的轮廓移动进行滚压,保证能够按照产品的外形将膜逐步压贴到产品表面, 保障膜与产品表面的贴合度,提高贴膜质量。同时,通过采用驱动气缸提供贴膜动力,无需 人工进行贴膜,提高贴膜效率,减少人工成本。并且,通过制作与产品的待贴膜表面的外形 适配的导向槽来对滚轮进行导向,即可保证滚压的膜与产品表面的贴合程度,无需制作复 杂的仿形治具,降低了贴膜装置的加工复杂度。 进一步地,滚轮的表面设置有柔性层,使得滚轮具有更好的柔性,在对待贴膜表面 和膜进行滚压时,能够在保证膜与产品表面贴合度的同时避免对产品贴膜面的伤害,进一 步提高贴膜质量。 上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段, 而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够 更明显易懂,以下特举本发明的