技术摘要:

本发明公开了一种地铁暗挖车站大断面拱盖开挖一次成型施工工法,包括以下步骤:S1:地质勘探,对岩层进行分析;S2:开挖至车站标准段;S3:对拱盖部分进行大断面整体爆破;S4:对开挖断面岩体初喷砼,封闭围岩;S5:对开挖断面进行初支,安装钢筋网、格栅钢架和中空注 全部

背景技术:

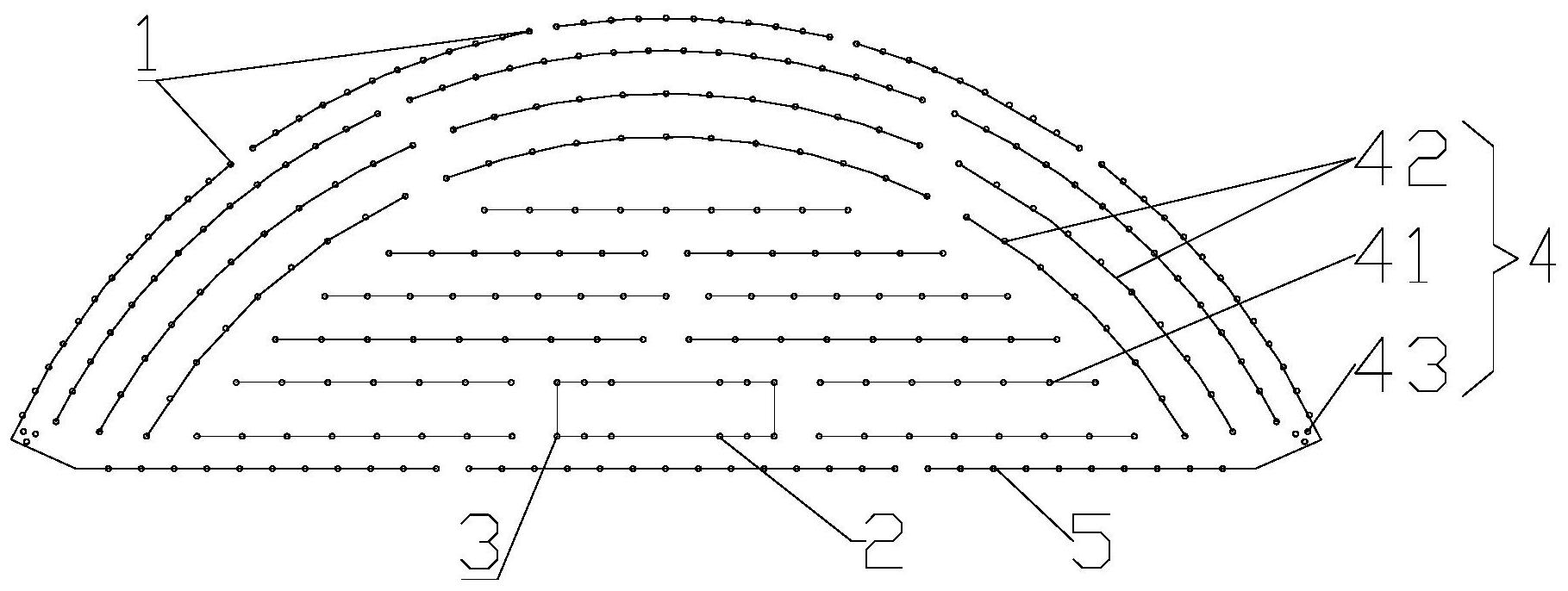

地铁车站在有明挖施工条件的情况下,且顶板覆土较少时,一般明挖施工难度小、 风险小、施工速度快、经济。但往往由于受各种外界条件的限制,在遇地表建筑物无法拆迁 的情况下,车站无法采用明挖施工,此时若能采用暗挖的型式,则可收到意想不到的效果。 在车站的暗挖中,整个施工方法中最重要的就是暗挖车站大断面拱盖部分的开挖 施工,其严重影响真个工程的工期,现有技术中,地铁大断面暗挖车站施工开挖中常用的CD 法、CRD法等工法需错开导洞间距,再进行中隔壁拆除等工序,整个工序复杂,工期长,造价 高等缺陷。

技术实现要素:

本发明目的在于提供一种地铁暗挖车站大断面拱盖开挖一次成型施工工法,是在 整个暗挖大断面车站开挖成型后,利用初支与围岩的自稳能力,从下往上施工结构(顺作 法),完成结构成型的一种施工方法。使得拱盖的开挖更加快捷、高效,提前介入二衬施工, 确保在初支有效期内完成结构施工,保证了结构稳定,加快了施工进度,工法适用于微风化 坚硬岩层中浅埋大跨暗挖车站初支拱盖法施工项目。 为了解决现有技术存在的上述问题,本发明所采用的技术方案为: 地铁暗挖车站大断面拱盖开挖一次成型施工工法,包括以下步骤: S1:地质勘探,对岩层进行分析,确保整个施工方法可以安全进行。 S2:开挖至车站标准段。 S3:车站拱盖部分的开挖,对车站拱盖部分的爆破面进行大断面整体爆破,形成开 挖面,采取多打眼、少装药,多分段的方式,减少对围岩的扰动。 S4:对开挖断面岩体初喷砼,封闭围岩。 S5:对开挖断面进行初支,安装钢筋网、格栅钢架和中空注浆锚杆,并喷砼。 通过整体爆破、快速初支,可以改变原有的CD法,取消中立壁的设置,大大缩短施 工周期,节约成本。 进一步的,所述S2中,由车站两端的接风道开挖,进入车站标准段,具体包括:S21: 接风道扩大段的开挖以及初支,其中对接风道扩大段的初支具体包括初次挂设钢筋网片、 架设风道格栅、预埋初支背后注浆管、二次挂设钢筋网片以及喷砼。S22:接风道挑顶段的开 挖以及初支,其中对接风道挑顶段的初支具体包括安装挑顶段“门”字型钢架、架设车站格 栅以及喷砼,对接风道扩大段和接风道挑顶段的稳固支撑,是整个工程顺利进行的前提,其 中对接风道扩大段和接风道挑顶段的开挖均属于现有技术。 进一步的,所述S3中,所述爆破面设有周边眼、掏槽眼、扩槽眼、辅助眼和底板眼, 4 CN 111594179 A 说 明 书 2/10 页 爆破面的最外圈设置周边眼和底板眼,所述底板眼设于爆破面的底端,所述周边眼沿爆破 面拱部边缘呈弧形分布;所述爆破面的中部设有掏槽眼,掏槽眼的周边设有扩槽眼,扩槽眼 和周边眼之间设有辅助眼。 进一步的,所述S3中,所述掏槽眼呈矩形分布,所述扩槽眼设有两组,两组扩槽眼 分别设于掏槽眼的左右两侧,所述掏槽眼设有四个,所述扩槽眼每组设有四个,多个掏槽眼 和多个扩槽眼均沿同一个矩形框架分布,所述辅助眼包括第一辅助眼、第二辅助眼和第三 辅助眼,所述第一辅助眼设有多组,每组的多个第一辅助眼在水平方向沿直线分布,且间距 相等,所述第二辅助眼设于第一辅助眼和周边眼之间,第二辅助眼呈弧形分布、且设有三 层,所述第三辅助眼设有两组,两组第三辅助眼分别设于两侧的扩大拱脚处。所述第二辅助 眼设置的层数,根据爆破面的大小进行调整。所述第三辅助眼每组设有三个。装药时,周边 眼采用不耦合间隔装药,以此控制爆破力度,尽可能减少爆破对开挖边界以外的岩石造成 损伤或破坏,有效保护爆破后岩石的稳定性;所述掏槽眼、扩槽眼和辅助眼均采用由孔底向 外连续装药,保证开挖部分的岩石达到合理有效的破碎。 进一步的,所述辅助眼装药量介于掏槽眼和周边眼装药量之间,雷管段位由掏槽 眼向周边眼依次增大(即设于掏槽眼内的雷管段位最小,设于周边眼内的雷管段位最大), 以此控制起爆时间。当所有雷管一同起爆,掏槽眼中的雷管先行引爆,在爆破面的中部炸出 一个槽,形成临空面,接着扩槽眼中的雷管引爆,炸出更大的槽,为其他炮眼的爆破增加新 的自由面,以减小岩石的夹制作用,爆破效果更好。 进一步的,所述掏槽眼倾斜挖设,多个掏槽眼均向中心倾斜,掏槽眼与爆破面的夹 角为45°-60°,所述扩槽眼倾斜挖设,多个扩槽眼均向掏槽眼倾斜,扩槽眼与爆破面的夹角 为60°-70°。 进一步的,所述掏槽眼与爆破面的夹角为53°,所述扩槽眼倾斜挖设,多个扩槽眼 均向掏槽眼倾斜,扩槽眼与爆破面的夹角为63°。这种爆破方式的原理是中间先掏个槽,形 成临空面,再利用雷管的段位差,即毫秒差,依次爆破,一层一层的剥离出来,可以形成很好 的开挖面,不需要二次补炮。 进一步的,所述S4中,初喷C25混凝土40mm。 进一步的,所述S5具体包括以下步骤:S51:铺设钢筋网,使钢筋网沿受喷岩面的起 伏铺设。S52:安装格栅钢架,各段格栅钢架之间在开挖作业面组装,安装就位后采用节点钢 板、螺栓连接拼装成型。S53:安装中空注浆锚杆,在岩面上标出中空注浆锚杆的点位,并在 点位进行钻孔,在孔位安装中空注浆锚杆,并将中空注浆锚杆分别与钢丝网片以及格栅钢 架焊接。S54:扩大拱脚处设置锁脚锚杆,格栅钢架拱脚处每侧均布置锁脚锚杆。S55:喷射 砼。通过设置钢筋网、格栅钢架和中空注浆锚杆,能够对拱盖进行有效的初支。 进一步的,所述S52中,格栅钢架安装前应清除拱脚下的虚碴及其它杂物,超挖部 分用砼块垫实,格栅钢架与土层之间用砼块楔紧,然后在格栅钢架和土层间用喷砼喷密实。 保证格栅钢架安装后的稳定性,使得格栅钢架对拱盖进行有效支撑。 进一步的,所述S53具体包括:由测量组先在岩面上画出需施工安设的中空注浆锚 杆的孔点位,根据标出的点位进行钻孔,钻孔直径及钻孔深度应与中空注浆锚杆相匹配。 进一步的,所述S21中,将初支背后注浆管用棉布进行封堵,以免喷射混凝土时堵 塞初支背后注浆管,在喷砼完成后,利用初支背后注浆管进行背部填充。 5 CN 111594179 A 说 明 书 3/10 页 进一步的,所述S22中,在风道格栅和车站格栅连接处位置,采用分层进行喷射,保 证喷射混凝土密实度。 进一步的,所述S22中,喷射砼时留设车站扣拱时和风道格栅搭接位置,待车站格 栅拱架扣拱完成以后一起喷射完成。 进一步的,所述S22中,车站格栅架立由测量人员准确测放出每榀车站格栅的位 置,方可进行车站格栅架立,车站格栅架立时,保证车站格栅和风道格栅连接牢固,在接风 道挑顶段“门”字钢架靠近车站的一侧连立三榀车站格栅,由于本工法中没有中立壁,因此, 车站格栅的准确设置,影响着对拱盖的支撑效果。 进一步的,所述S55中,在风道格栅和车站格栅连接处位置,采用分层进行喷射,保 证喷射混凝土密实度。 进一步的,进入车站标准段后,车站两端同时开挖,待测量复核里程,车站剩余15m 时单向开挖直至贯通。 进一步的,所述S51中,将Φ8钢筋网,在洞外提前加工成间距150mm×150mm的钢筋 网片,运输至洞内安装,在拱部双层设置,钢筋网片应搭接牢固,且搭接长度不应小于 200mm。 进一步的,所述S52中,相邻两榀格栅钢架的节点板位置应颠倒错开布置。 进一步的,所述S52中,格栅钢架的安装顺序应与土体的开挖顺序一致,土方开挖 完成一榀后,应立即进行钢格栅安装。 进一步的,所述S52中,沿格栅钢架环向采用Φ22竖向连接筋进行连接,内外双层 布置,并与格栅主筋点焊接或绑扎,确保竖向连接钢筋的单面焊搭接长度≥10d(d为钢筋直 径),焊缝宽度和高度符合规范要求。 进一步的,所述S52中,将钢筋网片与格栅钢架用火烧丝呈梅花形绑扎在一起。 进一步的,所述S52中,还包括标高控制和净空控制,标高控制主要通过控制格栅 钢架的绝对标高和格栅进尺来达到目的,在每次测量放线时,对最近架设好的格栅钢架进 行标高核对,指导下一步的格栅钢架的架设,及时调整格栅钢架的位置。对每一榀格栅钢架 的架设严格控制进尺;净空控制主要是格栅钢架须精确定位,注意标高、中线的准确和精 确,防止出现“前倾后仰、左高右低、左前右后”等各个方位的位置偏差,竖向尽量做到格栅 投影在同一位置,做到满足结构净空要求,在同一平面上的一环格栅,避免扭曲、翘曲过大, 沿隧道周边轮廓误差为±3cm,平面翘曲应小于2cm。在四个边上取多个控制点,通过与上一 榀格栅钢架对应点的间距控制,达到控制格栅钢架的目的,施工过程中取连接板位置和格 栅钢架拐角位置进行测量校核。 进一步的,所述S52中,还包括组装控制:格栅连接板对正和连接板位置的钢筋帮 焊。车站格栅由多片格栅组成,在开挖作业面组装,各节钢架间以螺栓连接。依靠四个螺栓 穿过预留在连接板上的螺栓孔连接,四个螺栓均对正扣上后,进行净空检查,调整满足要求 才能依次将螺栓拧紧。连接板位置是格栅受力薄弱的位置,由于施工环境限制或作业人员 操作能力有限等方面原因,往往不能完全满足对该位置的质量要求,所以对格栅榀间连接 位置的钢筋进行帮焊处理,焊接质量满足有关的设计及规范要求,单面焊接长度满足10d、 双面焊接满足5d,不得有焊渣,不得出现烧焊漏焊等。 进一步的,所述S53具体包括:由测量组先在岩面上画出需施工安设的中空注浆锚 6 CN 111594179 A 说 明 书 4/10 页 杆的点位,根据标出的点位进行钻孔,孔位偏差不大于150mm,孔深偏差不大于50mm。成孔后 用高压风枪清孔,安设中空注浆锚杆并注浆。 进一步的,所述S53中,中空注浆锚杆的安设包括1、将锚头与锚杆端头组合,戴上 垫片与螺母;2、将杆体打入钻孔,直达孔底,要求锚杆尽量打在钻孔的中央位置;3、将止浆 塞穿入中空注浆锚杆末端与孔口取平并与杆体固紧;4、中空注浆锚杆末端戴上垫板,然后 拧紧螺母;5、用注浆泵往中空注浆锚杆内压注水泥浆,注浆压力为0.2~0.5MPa,灌浆必须 饱满,保证中空注浆锚杆的受力性能。 进一步的,所述格栅钢架拱脚处每侧各布置2根Φ25中空注浆锚杆,长度4m。 进一步的,所述S55中,喷射混凝土采用混凝土喷射机,在作业时,混凝土在洞外由 拌合站拌好,混合料应随拌随用,喷射混凝土强度等级C25,配合比由试验室试验后确定。 进一步的,所述S55中,喷射混凝土前应清理场地,清扫受喷面,检查开挖尺寸,清 除浮渣及堆积物;埋设控制喷射混凝土厚度的标志;对机具设备进行试运转。就绪后方可进 行混凝土的喷射,喷射时,输料应连续均匀。 进一步的,所述S55中,喷射混凝土应分片一次在自下而上进行,可按照先边墙后 拱腰,最后喷射拱顶的顺序施喷。先喷格栅钢架与壁面间混凝土,然后再喷两格栅钢架间混 凝土。 进一步的,所述S55中,每次喷射厚度为:边墙70~150mm,拱顶50~100mm。 进一步的,所述S55中,喷射前先找平受喷面的凹处,再将喷头成螺旋形缓慢均匀 移动,每圈压前面半圈,绕圈直径约30cm,力求喷出的砼层面平顺光滑。 进一步的,所述S55中,分层喷射时,应在前一层混凝土终凝后进行,如终凝1小时 后再喷射。 进一步的,所述S55中,喷射混凝土表面应密实、平整、无裂缝、无脱落、无漏喷、无 空鼓、无渗漏水等现象。平整度允许偏差为30mm,且矢弦比不应大于1/6。 进一步的,所述S5中均可使用开挖台架,所述开挖台架包括两个镜像设置的半幅 台架,所述半幅台架包括支撑钢、主架和台阶,所述支撑钢的一侧连接有主架,支撑钢的另 一侧连接有型钢,所述台阶设于主架的上侧,台阶连接于主架和支撑钢。通过使用开挖台 架,可以实现快速初支,减少坍塌的风险,是保证大断面快速支护的关键所在。 进一步的,所述台阶包括第一台阶和第二台阶,所述第一台阶连接于主架和支撑 钢,所述第二台阶连接于主架和第一台阶,所述主架远离支撑钢的一侧连接有延伸板,所述 延伸板和主架之间连接有支撑筋,所述主架、台阶和延伸板均连接有护栏,主架和台阶铺设 有钢丝网,所述主架与支撑钢之间连接有支撑筋,所述主架连接有起吊孔。使用时,两个半 幅台架在型钢处进行焊接,成为一个整体,在主架与地面延伸板之间,以及延伸板与地面之 间搭设扶梯,方便人员上下。半幅台架的型钢之间焊接牢固,使用过程中随时检查,发现脱 焊等情况及时补焊。 本发明的有益效果为: (1)本发明通过大断面一次成型施工工法,降低了现场生产人员劳动强度,缩短了 工序周期,加快施工进度,减少反复的工序施工。 (2)本发明中相较于传统CD法,减少一次喷射砼回弹量,减少机械设备的使用时 间,加快机械设备的周转使用率,根据统计喷射砼设计使用量为26m3/m,一次喷射砼回弹量 7 CN 111594179 A 说 明 书 5/10 页 及其他损耗约为15.6m3,而采用CD法或者其他方式开挖,分次喷射砼回弹量及其他损耗约 为26m3,按照车站207m进行计算,约节省喷射砼2152.8m3,总计节省约131.32万元。 (3)本发明通过相比于传统的CD法开挖拱盖的车站,开挖工期约节约6个月。 (4)本发明通过取消中立壁,减少了钢材投入,相较于传统CD法,减少钢材投入约 65t,降低的生产成本。 附图说明 图1为本发明中大断面炮眼布置图; 图2为本发明中掏槽眼和扩槽眼开挖示意图; 图3为本发明中开挖台架的结构示意图; 图4为本发明中开挖台架的使用示意图; 图5为实施例3的示意图。 1-周边眼;2-掏槽眼;3-扩槽眼;4-辅助眼;41-第一辅助眼;42-第二辅助眼;43-第 三辅助眼;5-底板眼;6-型钢;7-护栏;8-起吊孔;9-延伸板;10-主架;11-支撑钢;12-支撑 筋;13-第一台阶;14-第二台阶;15-角钢;16-素土层;17-中风化凝灰岩;18-微风化凝灰岩。