技术摘要:

本发明公开了一种O3/光催化高级氧化高浓度废水反应系统及方法。所述废水处理系统包括预处理模块(8)、臭氧发生器(9)和反应装置(1),所述的反应装置包括壳体(2)、紫外光发生器(3)和光催化剂传输组件,所述光催化剂传输组件包括主体部分(4)和若干个分散光催化剂 全部

背景技术:

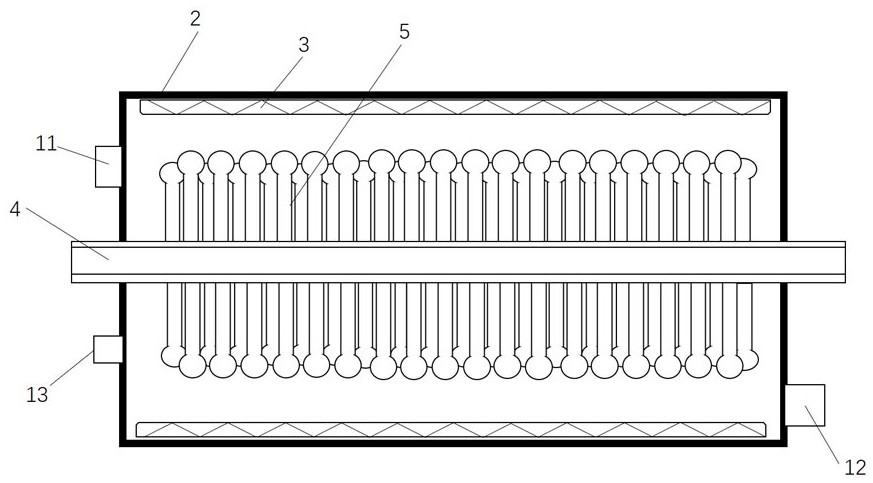

本发明要解决上述技术问题,从而提供一种O3/光催化高级氧化高浓度废水系统。 该系统在减少臭氧投放量的同时,还能提高废水的降解效率。 本发明的具体技术方案如下: 一种O3/光催化高级氧化高浓度废水系统,包括预处理模块、臭氧发生器,还包括反应 装置,所述的反应装置包括容纳待处理污水的壳体、提供紫外光源的紫外光发生器和输送 光催化剂的光催化剂传输组件,所述光催化剂传输组件设置为卷发梳状,包括光催化剂传 3 CN 111573929 A 说 明 书 2/4 页 输主通道的主体部分和若干分散光催化剂的分支部分。 优选的,所述的反应装置壳体为密闭的圆柱形,所述反应装置壳体由不锈钢材料 制成。 优选的,所述的紫外光发生器固定于所述的反应装置壳体内,所述的紫外光发生 器为汞弧灯包括低压汞弧灯、中压汞弧灯或高压汞弧灯。 优选的,所述的主体部分为空心管状,设置于所述光催化剂传输组件中心位置;所 述分支部分包括多个枝干,所述枝干设置为空心似火柴头状,分支部分与主体部分相连通, 所述枝干材料包括生物渗透膜或高分子渗透膜。 优选的,所述的光催化剂传输组件通过主干部分与所述反应装置壳体连接,所述 的主体部分两端分别设置光催化剂计量泵和光催化剂回收泵。 需要说明的是所述连接方式包括转动连接或固定连接。 优选的,所述的预处理模块包括去除较大颗粒的过滤池、均匀混合废水的调节池 和进行酸碱中和以去除细小的颗粒和胶体的气浮池。 优选的,所述的反应装置壳体设有进水口、出水口和臭氧进口,所述出水口设有水 质检测装置和循环泵。 优选的,所述的光催化剂为市售光催化剂,进一步优选为二氧化钛及二氧化钛复 合型光催化剂或氧化锌及氧化锌复合光催化剂的一种或多种。 一种O3/光催化高级氧化高浓度废水方法,步骤如下: (1)将待处理的高浓度废水进行预处理: a:去除污水中的物理固体物,去除方法包括用格栅网拦截或活性炭吸附进行过滤和活 性炭吸附; b:调节池中将废水均匀混合,保证后续处理可以平稳进行; c:将经过步骤2处理后的废水在气浮池进行酸碱中和,以去除细小的颗粒和胶体,得到 预处理废水; (2)高级氧化处理: 将预处理后的废水由进水口通入高反应装置,同时臭氧发生器产生的臭氧经臭氧进口 通入反应装置,光催化剂由光催化剂计量泵泵入光催化剂传输组件,在紫外光激发下对污 水进行高级氧化处理,得到高级氧化废水; (3)回流处理: 高级氧化废水由反应装置的出水口流出,流经检测装置进行检测,未达到排放标准的 废水经循环泵,泵回进水口再次循环处理。 本发明产生的有益效果包括: 1.本发明采用臭氧和光催化两种高级氧化方法对高浓度废水进行协同处理,提高处理 效率,减少了臭氧的投放量,减少了腐蚀性原料的使用减少了设备损耗,降低了生产成本, 并提高了生产的安全性; 2.反应装置设置为卷发梳状,其分支部分设置为火柴状、增加光催化剂与待处理的废 水的接触面积,便于光催化剂的替换和回收; 3.分支部分选用具有选择透过性的材料,在保证降解效率的同时不会造成因光催化剂 中的元素对水质产生二次污染,而且便于光催化剂的替换,保证了催化效率。 4 CN 111573929 A 说 明 书 3/4 页 附图说明 图1为O3/光催化高级氧化高浓度废水的流程图; 图2为反应装置的结构图; 其中,1为反应装置,2为壳体,3为紫外光发生器,4为光催化剂传递装置主体部分,5为 光催化剂传递装置分支部分,6为光催化剂计量泵,7为光催化剂回收泵,8为预处理模块,81 为过滤池,82为调节池,83为气浮池,9臭氧发生器,10为循环泵,11为进水口,12为出水口, 13为臭氧进口,14为水质检测装置。

技术实现要素:

以下通过具体的实施例对本发明的内容进行进一步的详细说明。实施例中所涉及 材料及装备除进行特殊说明的外,均为市售商品。 一种O3/光催化高级氧化高浓度废水的流程图,如图1所示,待处理废水排放出生 产系统后,首先进入预处理模块8,在预处理模块中水流顺序为过滤池81→调节池82→气浮 池83,预处理工艺主要包括如下步骤:①过滤池81中去除污水中物理固体物,去除方法包括 用格栅网拦截;②调节池82中利用搅拌装置将废水均匀混合,保证后续处理可以平稳进行; ③在气浮池83中对废水进行酸碱中和,:将经过步骤1和步骤2处理的废水在气浮池83中进 行酸碱中和,调节至pH为中性,同时去除因中和而产生的细小的颗粒和胶体。 如图2所示。经过预处理后的废水经过管道由进水口11进入反应装置1中,经过一 定的反应时间后,经出水口12排出。如图1所示,出水口12处设有水质检测装置14,经在线检 测,检测达到排放标准后的废水排入环境中,若未达到排放标准,经过循环泵10泵回到进水 口11,经过二次处理后,再经检测是否达标。重复上述操作过程。 光催化剂由光催化剂计量泵6送入,7为光催化剂回收泵。反应装置如图2所示,光 催化剂泵入传送组件后,经过主体部分4扩散到各个分支部分5,在紫外光发生器3的激发 下,发生光催化反应;与此同时,臭氧发生器9产生的臭氧通入反应装置1与光催化剂协同对 得到的预处理废水进行高级氧化。 本发明的实施例中,采用含有大量有机污染物、高COD含量的印染废水作为处理对 象,其中COD的指标由重铬酸钾盐指数表示,即CODcr。入水口与出水口的COD的测定均采用 重铬酸钾法测定;用标准步骤,以重铬酸钾为氧化剂测定的水的化学需氧量。水样中加入过 量的重铬酸钾溶液和硫酸,加热并用硫酸银作催化剂促使氧化反应完善,过剩的重铬酸钾 以亚铁灵为指示剂,用硫酸亚铁标准液回滴然后将重铬酸钾消耗量折算为以每升水耗氧的 毫克数表示。COD的去除率计算方法为:总去除率=(COD入口处总量-COD出口处总量)/COD入 口处总量×100%。 本发明实施例中使用的光催化剂为市售二氧化钛光催化剂P25,紫外光发生器为 高压汞灯,实施过程中所述高压汞灯的照射时间即光催化反应时间等于水利停留时间。 对比实施例1 利用图1和图2所示的反应装置对印染废水进行处理,处理过程如下: 1)待处理印染废水在预处理模块中进行预处理; 2)预处理后的废水通入反应装置,测定进水口处印染废水的CODCr,泵入的光催化剂的 用量为0g,臭氧的投放量为90mg/L,水力停留时间为120min,反应稳定过后,测定出水口处 5 CN 111573929 A 说 明 书 4/4 页 印染废水的CODCr,COD去除率可达到68.5%。 实施例1 利用图1和图2所示反应装置对印染废水进行处理,处理过程如下: 1)待处理印染废水在预处理模块中进行预处理; 2)预处理后的废水通入反应装置,泵入的光催化剂的用量为10g , 臭氧的投放量为 90mg/L,水力停留时间为120min,反应稳定过后,测定出水口处印染废水的CODCr,COD去除 率可达到73.2%。 实施例2 利用图1和图2所示反应装置对印染废水进行处理,处理过程如下: 1)待处理印染废水在预处理模块中进行预处理; 2)预处理后的废水通入反应装置,泵入的光催化剂的用量为20g , 臭氧的投放量为 60mg/L,水力停留时间为120min,反应稳定过后,测定出水口处印染废水的CODCr,COD去除 率可达到83.4%。 综上,由对比实施1与实施例1的COD的去除率的结果进行对比可知,加入光催化剂 后COD的去除率提高,说明在其他条件相同的情况下,臭氧和光催化的协同作用下的废水处 理效果更佳。 6 CN 111573929 A 说 明 书 附 图 1/1 页 图1 图2 7