技术摘要:

本发明涉及产品检测领域,特别是一种磁环高度检测及划线设备,包含标定单元、原点复位单元、防放错单元、设备工装、工装支撑夹紧旋转单元、检测高度单元、不良品架单元、划线单元、图像检查单元、可编程逻辑控制器、电气控制单元和人机交互单元,用于对被检测产品进行高 全部

背景技术:

现有的工作流程中,是通过抽检的方式完成被检测产品的检查。每个磁环与皮带 轮铆接后,虽然产品会被抽检,但仍然会有不合格产品流入客户的风险;此外,对通过抽检 的产品,利用人工使用油漆笔划线在产品指定位置划线,效率低,划线外观及一致性较差。

技术实现要素:

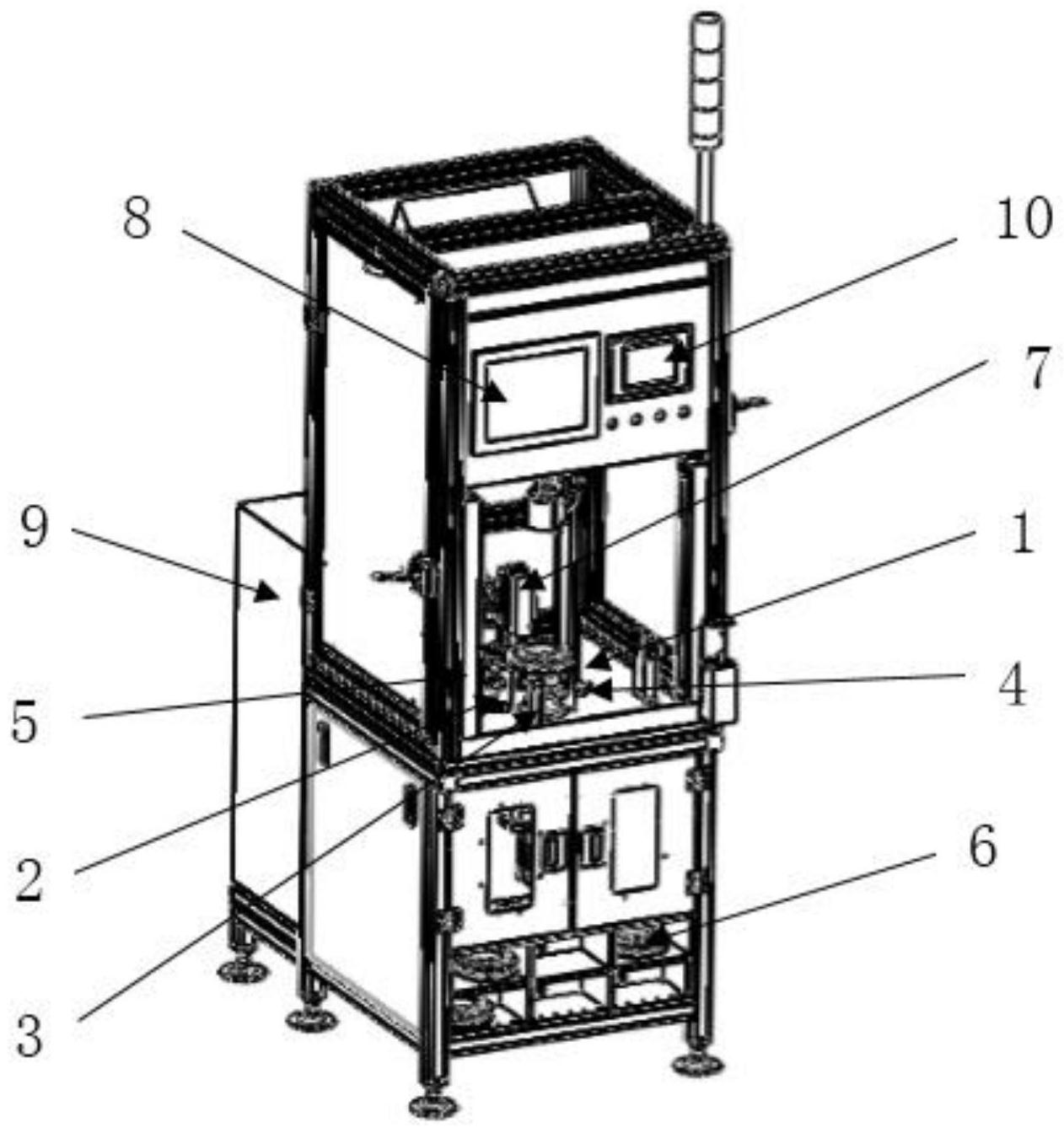

本发明的目的在于提供一种磁环高度检测及划线设备和方法,主要解决上述现有 技术存在的问题,它不仅确保了产品品质,也提高了生产效率。 为了实现上述目的,本发明所采用的技术方案是提供一种磁环高度检测及划线设 备,其特征在于,包含标定单元、原点复位单元、防放错单元、设备工装、工装支撑夹紧旋转 单元、检测高度单元、不良品架单元、划线单元、图像检查单元、可编程逻辑控制器、电气控 制单元和人机交互单元,对被检测产品进行检测和划线; 所述被检测产品包含皮带轮和磁环,通过铆接连接; 所述标定单元用于定期校准所述原点复位单元、所述工装支撑夹紧旋转单元、所 述检测高度单元、所述划线单元和所述图像检查单元的参数; 所述原点复位单元确保每次检测开始时,所述被检测产品或者所述标定单元的初 始位置是一致的; 所述防放错单元固定在所述设备工装上,所述设备工装固定在所述工装支撑夹紧 旋转单元上; 所述工装支撑夹紧旋转单元通过所述设备工装带动所述被检测产品,从所述初始 位置开始旋转;所述检测高度单元沿圆周方向测量所述被检测产品的所述磁环的高度;所 述划线单元在所述被检测产品的所述皮带轮上划线;所述图像检查单元检测所述划线单元 在所述被检测产品上绘制的线条的正确性; 所述不良品架单元用于安置不合格产品; 所述可编程逻辑控制器控制所述工装支撑夹紧旋转单元、所述划线单元、所述图 像检查单元的工作; 所述电气控制单元为所述工装支撑夹紧旋转单元、所述检测高度单元、所述不良 品架单元、所述划线单元、所述图像检查单元、所述人机交互单元和所述可编程逻辑控制器 提供电源和动力,并通过所述人机交互单元提供控制接口。 进一步地,所述原点复位单元包含原点金属感应片、U型传感器和固定座;所述原 点金属感应片固定在所述设备工装上,被所述工装支撑夹紧旋转单元带动旋转;所述U型传 感器锁付在所述固定座上,不随所述设备工装旋转;当所述设备工装带动所述原点金属感 应片旋转进入所述U型传感器的感应区域后,所述U型传感器感应到所述原点金属感应片, 5 CN 111578883 A 说 明 书 2/8 页 通过所述电气控制单元使所述设备工装停止旋转。 进一步地,所述标定单元是热处理材质制成的与产品段差相同的特制标块;所述 标定单元被定期检测以确保精度。 进一步地,所述防放错单元由粗定位销、细定位销、接近传感器、接近传感器固定 座和弹簧组成;所述细定位销下方与所述弹簧连接;当所述防放错单元上未安置所述被检 测产品或者所述标定单元时,所述细定位销在所述弹簧的作用下,处于所述接近传感器的 感应区域内;所述接近传感器由所述接近传感器固定座固定在设备平台上; 所述被检测产品的所述皮带轮上有三个孔,所述磁环上有一个孔;所述粗定位销 与所述皮带轮的孔位置对应;所述细定位销与所述磁环上的孔对应;当所述皮带轮的孔位 置与所述粗定位销不一致时,所述被检测产品无法被放置到所述工装支撑夹紧旋转单元 上;当所述磁环的孔位置与所述细定位销不一致时,所述细定位销被下压远离所述接近传 感器,所述接近传感器在感应不到所述细定位销时发出报警,提示所述被检测产品位置放 错。 进一步地,所述工装支撑夹紧旋转单元由工装支撑平台、产品有无传感器、夹紧系 统和旋转系统组成;所述工装支撑平台为热处理材质;所述夹紧系统由胀套、拉杆、气缸组 成;所述旋转系统由主轴、伺服电机组成;所述伺服电机受所述可编程逻辑控制器的信号控 制,带动所述主轴旋转;所述主轴带动所述工装支撑平台旋转; 所述产品有无传感器检测到所述工装支撑平台上是否安置有所述被检测产品或 者所述标定单元,反馈给所述可编程逻辑控制器;所述可编程逻辑控制器控制所述夹紧系 统,使得所述气缸向下运动,所述胀套涨紧,使所述被检测产品或者所述标定单元的下平面 贴合在所述工装支撑平台;所述可编程逻辑控制器控制所述旋转系统,使所述被检测产品 或者所述标定单元匀速旋转;当所述被检测产品的磁环高度检测和划线完成后,或者所述 标定单元的高度检测完成后,所述可编程逻辑控制器控制所述夹紧系统,使得所述气缸向 上运动,所述胀套松开,所述被检测产品或者所述标定单元可被取走。 进一步地,所述检测高度单元包含检测探头、支架系统、高度传感器;所述检测探 头由检测杆和轴承组成;所述轴承与所述检测杆,所述轴承与所述被检测产品的所述磁环 形成滚动配合; 所述支架系统由固定座、金属块、弹簧、弹簧套管、套管固定块、滑块和限位块组 成;所述固定座锁付在设备平台上,所述金属块通过滑轨与所述固定座连接;所述滑轨限定 所述金属块上下移动,所述弹簧将所述检测探头压在所述被检测产品上,保持接触;所述弹 簧套管、所述套管固定块和所述限位块限定所述弹簧移动方向和范围; 所述支架系统的一侧固定所述检测探头,另一侧固定高度传感器;当所述被检测 产品或者所述标定单元放到所述设备工装上后,所述检测探头被所述支架系统上的弹簧下 压和所述被检测产品的所述磁环或者所述标定单元接触;在所述工装支撑夹紧旋转单元的 旋转过程中,所述支架系统传递所述检测探头的位移给所述高度传感器,得到高度测量结 果。 进一步地,所述不良品架单元包含不良架和不良架传感器;当设备检测到所述被 检测产品为所述不合格产品时候,停止正常生产流程,等待所述不合格产品被放入所述不 良架;所述不良架传感器检测到新增的所述不合格产品,恢复设备的正常生产流程;当所述 6 CN 111578883 A 说 明 书 3/8 页 不良架放满时,由人工清空所述不良架上的所述不合格产品后,复位所述不良架状态。 进一步地,所述划线单元由喷码机与移动系统组成;合格的所述被检测产品,由所 述支撑夹紧旋转单元旋转至需要划线位置,所述可编程逻辑控制器触发喷码机喷墨,同时 触发所述移动系统匀速移动,完成喷码划线; 所述移动系统由支座、滑轨、气缸、气缸固定块、限位螺丝和喷码机固定架组成;所 述支座固定在工作平台上,所述气缸固定块通过所述滑轨与所述支座连接,所述滑轨导向 气缸固定块前后精确移动,所述气缸锁付在所述气缸固定块上,所述限位螺丝确保气缸移 动位置,所述喷码机锁付在所述喷码机固定架上,所述喷码机固定架锁付在所述气缸固定 块上;所述喷码机固定架为可快速拆卸设计。 进一步地,所述图像检查单元由视觉系统和相机支架组成;所述视觉系统由高清 相机、LED补光灯和电脑组成,所述电脑上安装有视觉检测软件;当所述高清相机拍照时,安 装在所述高清相机附近的所述LED补光灯对所述被检测产品补光;所述电脑,实时显示划线 情况,并且提供接口进行划线图像设置;所述相机支架的一端固定所述高清相机,另一端固 定于工作平台上; 所述可编程逻辑控制器触发所述高清相机拍照,获得划线长度和划线位置,并交 与视觉检测软件比对;如比对结果符合设定要求,判定划线为合格,若划线出现长度或位置 偏差,设备报警。 本发明所采用的技术方案还提供一种利用所述的磁环高度检测及划线设备进行 磁环高度检测及划线的方法,其特征在于,包含步骤: 步骤1、按照所述防放错单元的设置,将所述标定单元正确安放在所述工装支撑夹 紧旋转单元上; 步骤2、所述工装支撑夹紧旋转单元从所述原点复位单元标记的所述初始位置开 始,旋转一周; 步骤3、所述检测高度单元测量所述标定单元的高度,将测量结果与所述标定单元 的尺寸比对;利用比对的结果,通过所述人机接口单元标定设备的参数; 步骤4、按照所述防放错单元的设置,将所述被检测产品正确安放在所述工装支撑 夹紧旋转单元上; 步骤5、所述工装支撑夹紧旋转单元从所述原点复位单元标记的所述初始位置开 始,旋转一周; 步骤6、所述检测高度单元测量所述被检测产品的高度,将测量结果与产品参数比 对;比对不符,则将所述被检测产品标记为所述不合格产品,进入步骤7;比对通过,所述被 检测产品标记为合格产品,进入步骤8; 步骤7、等待所述不合格产品被放入所述不良品架单元,进入步骤4,处理下一个所 述待检测产品; 步骤8、所述工装支撑夹紧旋转单元将所述合格产品转到待划线位置,所述划线单 元完成划线; 步骤9、所述图像检查单元对所述合格产品的划线进行检测,如果划线错误,报警 等待人工处理;如果划线正确,等待人工取走所述合格产品,进入步骤4,处理下一个所述待 检测产品。 7 CN 111578883 A 说 明 书 4/8 页 鉴于上述技术特征,本发明具有如下优点: 1.实现产品磁环高度百分之百检测,提高了产品品质。 2.实现自动划线,自我检查划线准确性,提高了生产效率。 附图说明 图1是本发明一个实施例的设备总装示意图; 图2是本发明一个实施例的产品的正面示意图; 图3是本发明一个实施例的产品的背面示意图; 图4是本发明一个实施例的原点复位单元的结构示意图; 图5是本发明一个实施例的标定单元的结构示意图; 图6是本发明一个实施例的防放错单元的结构示意图; 图7是本发明一个实施例的工装支撑夹紧旋转单元的结构示意图; 图8是本发明一个实施例的工装支撑夹紧旋转单元的局部结构示意图; 图9是本发明一个实施例的检测高度单元的结构示意图; 图10是本发明一个实施例的不良品架单元的结构示意图; 图11是本发明一个实施例的是划线单元的结构示意图; 图12是本发明一个实施例的是划线单元的喷码机连接示意图; 图13是本发明一个实施例的是图像检查单元的结构示意图。 图中:1-原点复位单元,1.1-原点金属感应片,1.2-U型传感器,1.3-固定座; 2-标定单元,2.1-标块; 3-防放错单元,3.1-粗定位销,3.2-细定位销,3.3-接近传感器,3.4-接近传感器 固定座,3.5-弹簧; 4-工装支撑夹紧旋转单元,4.1-工装支撑平台,4.2-1-胀套,4.2-2-拉杆,4.2-3- 气缸,4.3-1-主轴,4.3-2-伺服电机; 5-检测高度单元,5.1-1-检测杆,5.1-2-轴承,5.2-1-固定座,5.2-2-金属块,5.2- 3-弹簧,5.2-4-弹簧套管,5.2-5-套管固定块,5.2-6-滑块,5.2-7-限位块,5.3-高度传感 器; 6-不良品架单元,6.1-不良架,6.2-传感器; 7-划线单元,7.1-喷码机,7.2-1-支座,7.2-2-滑轨,7.2-3-气缸,7.2-4-气缸固定 块,7.2-5-限位螺丝,7.2-6-喷码机固定架; 8-图像检查单元;8.1-1-高清相机,8.1-2-电脑,8.1-3-LED灯,8.2-相机支架; 9-电气控制单元,10-人机交互单元; 11.1-第一圆环,11.2-第二圆环,11.3-划线位置。