技术摘要:

本发明提出一种航空食品车及其自装卸方法,航空食品车包含多对支腿油缸以及多组伸缩到位开关。多组伸缩到位开关分别连接于多对支腿油缸,每组伸缩到位开关包含支腿伸出到位开关。据此,支腿伸出到位开关开启时,其能限制支腿油缸仅能伸出一第一行程,支腿伸出到位开关 全部

背景技术:

航空食品车属于机场专用车辆,专门用于客机的配餐。航空食品车一般由二类底 盘改装而成,在底盘基础上增加副车架、升降叉架、保温厢体、四向平台、液压系统、电控系 统和应急控制等部分,也可在自制底盘的基础上进行改装。 航空食品车属于机场专用设备,一般交付客户后,由客户方进行申请和安装专用 牌照。航空食品车在制造厂家下线后,由于未上牌照,不允许在公路上直接行驶,由专用平 板车进行运输,交付给客户。一般平板车车厢离地高度较高(例如1.2m),使用吊车及专用吊 装工装对食品车起吊后放置在平板车上。吊车起吊装卸航空食品车的方法存在工作空间 大、租赁成本高的问题。由于航空食品车接近角和离去角的限制,设计一种斜坡式过渡平台 装卸食品车也由于所需斜坡长度大,结构强度要求高,还要求便于移动,在实际应用中难以 实现。

技术实现要素:

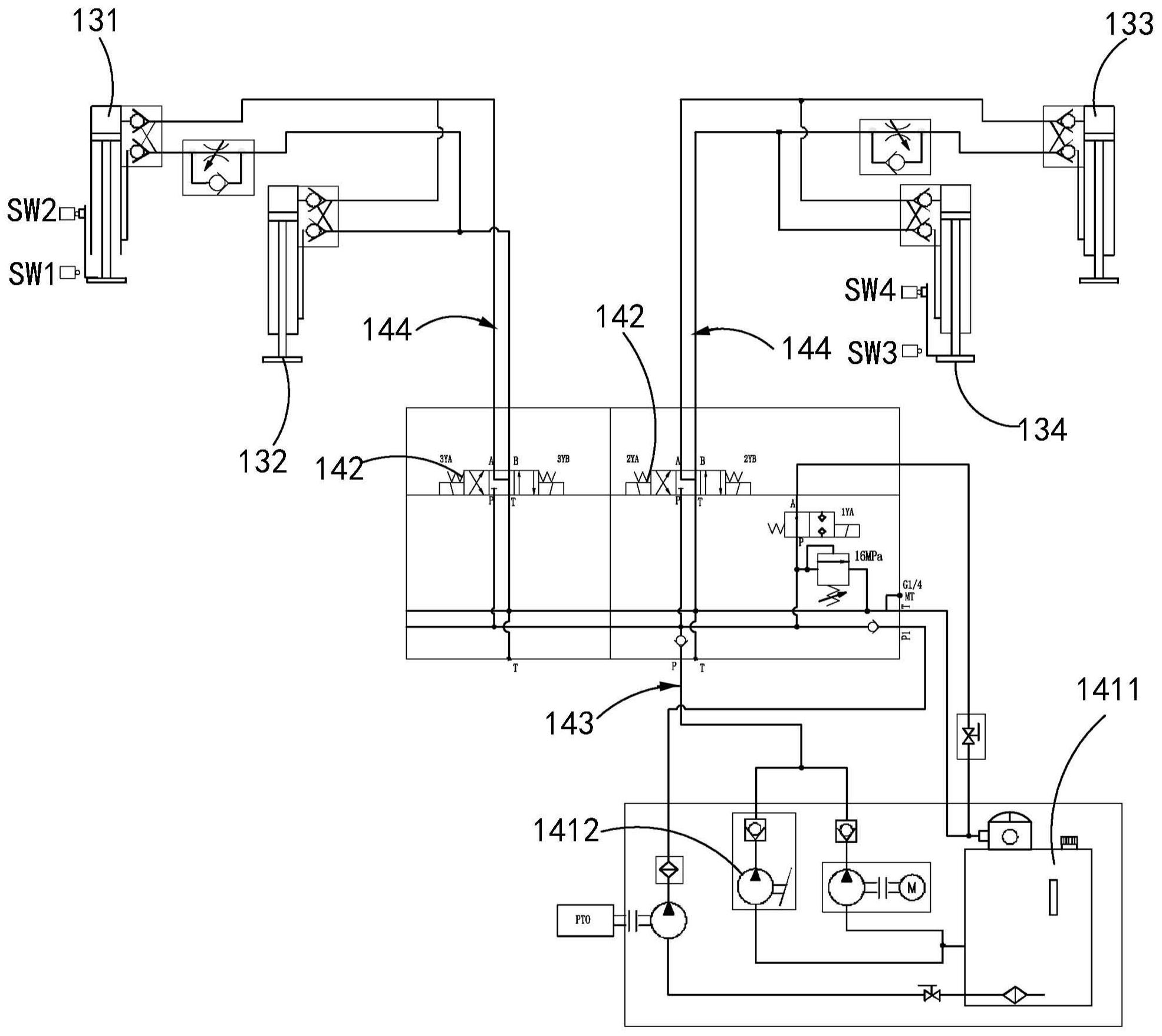

本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种能够实 现相对平板车的自装卸功能的航空食品车。 本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种上述 航空食品车的自装卸方法。 为实现上述目的,本发明采用如下技术方案: 根据本发明的一个方面,提供一种航空食品车。其中,所述航空食品车包含车体、 行走机构、多对支腿油缸、液压控制系统以及多组伸缩到位开关。所述行走机构设置于所述 车体底部并包含前桥及后桥。所述多对支腿油缸分别设置于所述车体底部并被配置为顶升 所述车体。所述液压控制系统连接于所述多对支腿油缸,以控制支腿油缸并提供液压动力。 所述多组伸缩到位开关分别连接于所述多对支腿油缸,每组所述伸缩到位开关包含支腿伸 出到位开关,所述支腿伸出到位开关开启时,其被配置为在所述支腿油缸伸出一第一行程 时,通过所述液压控制系统控制所述支腿油缸停止伸出,所述支腿伸出到位开关关闭时,所 述支腿油缸伸出第一行程后能够继续伸出至一第二行程。其中,所述支腿油缸伸出至第一 行程时,所述车体被所述支腿油缸顶升而具有一第一离地高度,所述支腿油缸伸出至第二 行程时,所述车体被所述支腿油缸顶升而具有一第二离地高度。 根据本发明的其中一个实施方式,所述支腿油缸为多级油缸,所述航空食品车包 含两对所述支腿油缸以及两组所述伸缩到位开关,所述两对支腿油缸的其中之一位于所述 前桥与所述后桥之间,其中另一位于所述后桥后侧。 根据本发明的其中一个实施方式,所述支腿油缸为多级油缸,所述航空食品车包 含两对所述支腿油缸以及两组所述伸缩到位开关,所述两对支腿油缸的其中之一位于所述 4 CN 111572805 A 说 明 书 2/9 页 前桥与所述后桥之间,其中另一位于所述前桥前侧。 根据本发明的其中一个实施方式,所述支腿油缸为多级油缸,所述多级油缸包含 至少两级。其中,所述多级油缸的一级伸出时,所述支腿油缸伸出第一行程,所述多级油缸 的两级伸出时,所述支腿油缸伸出第二行程。 根据本发明的其中一个实施方式,所述液压控制系统包含液压源模块、多个控制 阀以及控制模块。所述多个控制阀分别通过主供油管路连接于所述液压源模块,所述多个 控制阀分别通过子供油管路连接于所述多对支腿油缸。所述控制模块连接于所述多个控制 阀和所述多组伸缩到位开关。其中,所述控制模块被配置为通过所述多个控制阀分别控制 所述多对支腿油缸,而使所述多对支腿油缸分别独立升降,并使同对的两个所述支腿油缸 同步升降。 根据本发明的其中一个实施方式,每组所述伸缩到位开关包含一个所述支腿伸出 到位开关。其中,每个所述支腿伸出到位开关分别连接于其所连接的一对所述支腿油缸的 其中一个。 根据本发明的其中一个实施方式,所述航空食品车包含两对所述支腿油缸以及两 组所述伸缩到位开关,所述两对支腿油缸包含在所述航空食品车的长度方向上前后布置的 一对前支腿油缸和一对后支腿油缸,所述一对前支腿油缸包含左前支腿油缸及右前支腿油 缸,所述一对后支腿油缸包含左后支腿油缸及右后支腿油缸。其中,两个所述支腿伸出到位 开关分别连接于所述左前支腿油缸和所述右后支腿油缸,或者,两个所述支腿伸出到位开 关分别连接于所述右前支腿油缸和所述左后支腿油缸。 根据本发明的其中一个实施方式,所述液压源模块包含油箱以及油泵。所述油箱 通过所述主供油管路连接于所述多个控制阀。所述油泵设置于所述主供油管路上,以提供 供油动力。 根据本发明的其中一个实施方式,每组所述伸缩到位开关还包含支腿缩回到位开 关,所述支腿缩回到位开关连接于所述支腿油缸。其中,所述支腿缩回到位开关开启时,其 被配置为在所述支腿油缸缩回到位时,通过所述液压控制系统控制所述支腿油缸停止缩 回。 根据本发明的其中一个实施方式,所述航空食品车能由一平板运输车的车厢承 载。其中,所述第二离地高度大于或者等于所述平板运输车的车厢表面的高度。 根据本发明的其中一个实施方式,所述第二离地高度为0.9m~1.5m。 根据本发明的另一个方面,提供一种自装卸方法,用于将本发明提出的并在上述 实施方式中所述的航空食品车装卸于一平板车的车厢上。其中,所述自装卸方法包含以下 步骤: 将所述航空食品车行驶至所述平板车的所述车厢尾部; 关闭所述两个支腿伸出到位开关; 通过所述液压控制系统驱动所述两对支腿油缸顶升所述车体至第二离地高度; 将所述平板车倒车而使所述航空食品车的所述前桥的车轮承载于所述车厢上; 通过所述液压控制系统单独驱动所述前桥与所述后桥之间的一对所述支腿油缸 缩回; 继续将所述平板车倒车而使所述航空食品车的所述后桥的车轮承载于所述车厢 5 CN 111572805 A 说 明 书 3/9 页 上;以及 通过所述液压控制系统单独驱动所述后桥后侧的另一对所述支腿油缸缩回。 根据本发明的又一个方面,提供一种自装卸方法,用于将本发明提出的并在上述 实施方式中所述的航空食品车装卸于一平板车的车厢上。其中,所述自装卸方法包含以下 步骤: 将所述航空食品车倒车行驶至所述平板车的所述车厢地板尾部; 关闭所述两个支腿伸出到位开关; 通过所述液压控制系统驱动所述两对支腿油缸顶升所述车体至第二离地高度; 将所述平板车倒车而使所述航空食品车的所述后桥的车轮承载于所述车厢地板 上; 通过所述液压控制系统单独驱动所述前桥与所述后桥之间的一对所述支腿油缸 缩回; 继续将所述平板车倒车而使所述航空食品车的所述前桥的车轮承载于所述车厢 地板上;以及 通过所述液压控制系统单独驱动所述前桥前侧的另一对所述支腿油缸缩回。 由上述技术方案可知,本发明提出的航空食品车的优点和积极效果在于: 本发明提出的航空食品车包含多对支腿油缸以及多组伸缩到位开关。多组伸缩到 位开关分别连接于多对支腿油缸,每组伸缩到位开关包含支腿伸出到位开关。据此,支腿伸 出到位开关开启时,其能限制支腿油缸仅能伸出一第一行程,支腿伸出到位开关关闭时,支 腿油缸能继续伸出至一第二行程。通过上述设计,本发明提出的航空食品车能够利用上述 设计实现自装卸功能,解决了现有航空食品车吊装时所需空间大,租赁费用高的问题,提高 了装卸的效率,降低了车辆装卸成本,可在有限空间内进行自装卸。 附图说明 通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目 标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘 制。在附图中,同样的附图标记始终表示相同或类似的部件。其中: 图1是根据一示例性实施方式示出的一种航空食品车的液压控制系统的系统示意 图; 图2~图5分别是根据一示例性实施方式示出的一种航空食品车自装卸于平板车 的流程示意图。 附图标记说明如下: 100.航空食品车; 110.车体; 121.前轮; 122.后轮; 131.左前支腿油缸; 132.右前支腿油缸; 133.左后支腿油缸; 6 CN 111572805 A 说 明 书 4/9 页 134.右后支腿油缸; 1411.油箱; 1412.油泵; 142.控制阀; 143.主供油管路; 144.子供油管路; 210.车厢地板; SW1.支腿伸出到位开关; SW2.支腿缩回到位开关; SW3.支腿伸出到位开关; SW4.支腿缩回到位开关。