技术摘要:

本发明涉及螺母冲压技术领域,且公开了一种螺母冲压设备,包括外壳,所述外壳为矩形的块,所述外壳的内部固定安装有液压伸缩杆,所述液压伸缩杆为现有结构,所述外壳上开设有矩形槽,所述矩形槽贯穿了外壳的前后两侧壁面,所述外壳内部的液压伸缩杆与外界的控制设备电 全部

背景技术:

螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机 械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属(如铜)等几大类型。 冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形 或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压和锻造同属塑性 加工(或称压力加工),合称锻压。冲压的坯料主要是热轧和冷轧的钢板和钢带。全世界的钢 材中,有60~70%是板材,其中大部分经过冲压制成成品。汽车的车身、底盘、油箱、散热器 片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的。仪器仪表、家用 电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。 现有的螺母冲压设备在冲压的时候,需要人工将螺母放置到冲压头的下方,导致 了操作繁琐,且可能会造成人工操作的时候,冲压头压到操作人员的手部,造成伤害。

技术实现要素:

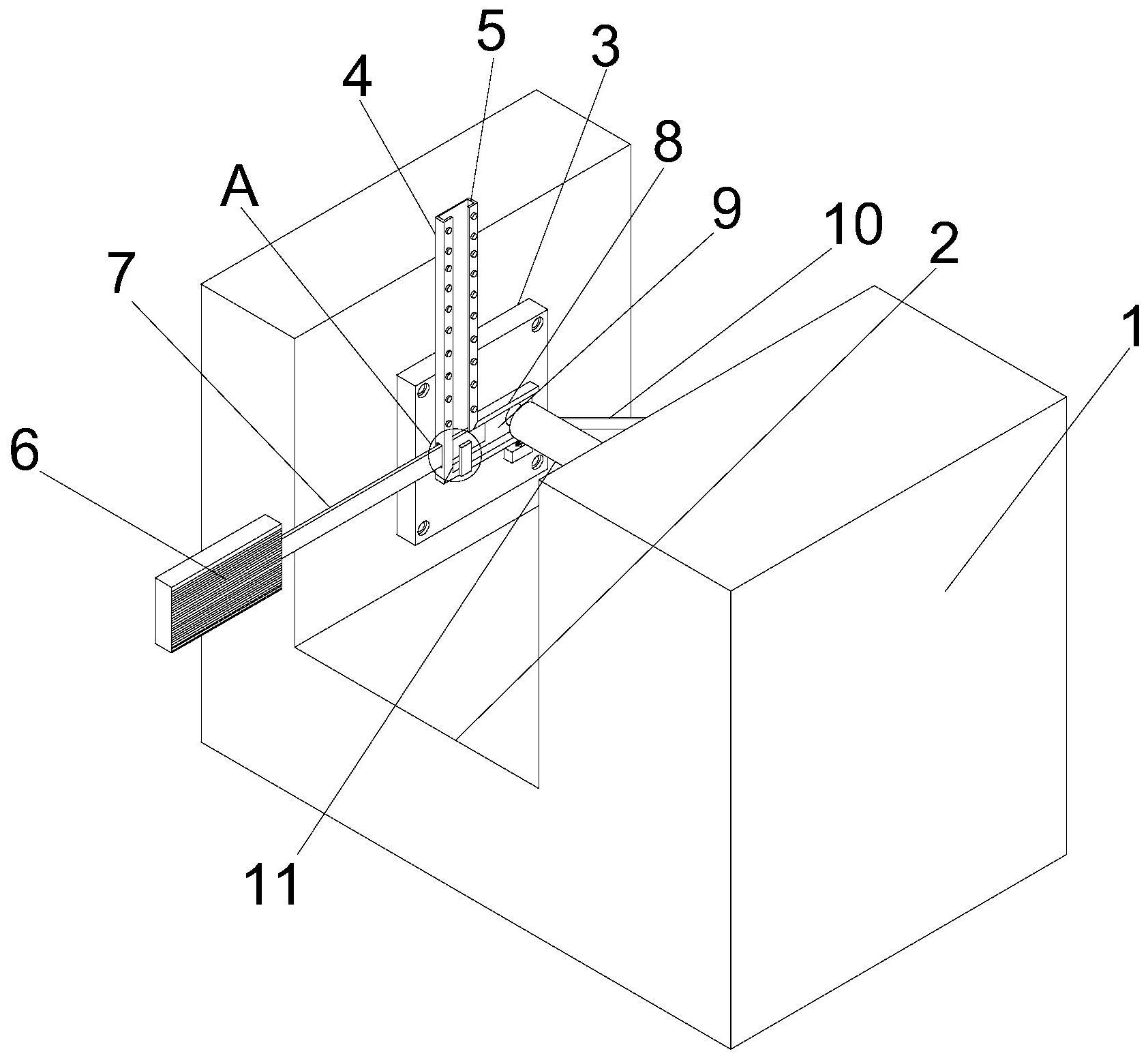

(一)解决的技术问题 针对现有技术的不足,本发明提供了一种螺母冲压设备。 (二)技术方案 为实现上述目的,本发明提供如下技术方案:一种螺母冲压设备,包括外壳,所述 外壳为矩形的块,所述外壳的内部固定安装有液压伸缩杆,所述液压伸缩杆为现有结构,所 述外壳上开设有矩形槽,所述矩形槽贯穿了外壳的前后两侧壁面,所述外壳内部的液压伸 缩杆与外界的控制设备电性连接在一起,所述外壳内部的液压伸缩杆上固定安装有压合 头,所述矩形槽的左侧内壁上固定安装有侧板,所述侧板为矩形的块,所述侧板的右侧壁面 上固定安装有导轨,所述导轨为矩形的块,且导轨的上端一直延伸到外壳的上方,所述导轨 上开设有导向槽,所述导向槽贯穿了导轨的上下两侧壁面,且导轨的右侧壁面上开设有矩 形的口,所述导轨右侧壁面上矩形的口与导向槽保持连通,所述侧板的右侧壁面上固定安 装有矩形连接块,所述矩形连接块的右侧壁面上开设有连接槽,所述连接槽与导向槽保持 连通,所述外壳的前方设置有气缸,所述气缸为现有结构,在此不做赘述,所述气缸与外界 的固定设备固定连接在一起,所述气缸的输出轴上固定安装有推动杆,所述导轨的前方壁 面上开设有矩形连接槽,所述矩形连接槽连通导向槽,所述推动杆通过矩形连接槽延伸到 导向槽的内部,所述侧板的右侧壁面上固定安装有固定块,所述固定块的上方壁面固定安 装有弹簧,所述弹簧的上端固定安装有圆形柱,所述矩形连接块的下方壁面开设有圆形孔, 所述圆形柱通过圆形孔延伸到连接槽的内部,所述连接槽的内部设置有压合块,所述压合 块与压合头保持对应,所述压合块的下侧通过转轴铰接有可以旋转的活动杆,所述活动杆 的下端铰接有可以折叠的折叠杆,所述折叠杆是由两个矩形板通过转轴铰接在一起的,所 3 CN 111589977 A 说 明 书 2/5 页 述连接槽的右侧内壁上固定安装有铰接块,所述铰接块与折叠杆的左端铰接在一起,所述 圆形柱的上端与折叠杆的下侧壁面贴合,所述折叠杆中两个矩形板的上侧壁面上对立倾斜 安装有两个对立块,当两个对立块保持贴合的时候,折叠杆的两个矩形板是保持齐平的状 态,所述矩形连接块上对应连接槽的位置固定安装有挡块。 优选的,所述挡块为矩形的块,所述矩形连接块的后侧对应连接槽的位置固定安 装有移动轨,所述移动轨的横截面为凹字形,通过外界的螺母输送设备的输出口对准,然后 螺母会进入到导向槽的内部,然后依次掉落,直到最下方的螺母位于导轨与矩形连接块的 连接拐角处,然后气缸启动,带动推动杆向后侧移动,推动螺母向后侧移动,然后液压伸缩 杆启动,带动移动轨向左侧移动,然后移动轨挤压压合头向下移动,然后活动杆顺时针旋 转,折叠杆中心端向上方折叠,然后推动杆将位于导轨与矩形连接块的连接拐角处螺母推 至压合位置,然后进行螺母压合。压合动作完成之后,推动杆再次推动位于位于导轨与矩形 连接块的连接拐角处的螺母,将压合完毕的螺母推出,然后由于重力弯折的折叠杆中间端 向下移动,直到两个对立块保持贴合,然后活动杆逆时针旋转,以此来完成往复的冲压过 程,这样的设置可以完成不间断的冲压过程,且不需要人工将螺母放置到冲压设备的下方, 通过设置了两个对立块,当折叠杆完成折叠之后,冲压过程完毕之后,由于重力弯折的折叠 杆中间端向下移动,直到两个对立块保持贴合,当两个对立块保持贴合的时候,折叠杆的两 个矩形板是保持齐平的状态,这样的设置壁面了折叠杆的中间向下方弯折,造成下次压合 的出现问题,通过在矩形连接块上对应连接槽的位置固定安装有挡块,挡块为矩形的块,挡 块可以将下落位于导轨与矩形连接块的连接拐角处的螺母挡住,避免了螺母在导轨内部下 落到连接槽中的时候,弹出到连接槽的外侧,影响到冲压过程,影响到使用,压合完毕后的 螺母会被推动杆在此推动位于位于导轨与矩形连接块的连接拐角处的螺母推动,将压合完 毕的螺母推出到连接槽的外侧,然后顺着移动轨滚动到收纳设备中,这样的设置便于将压 合完毕的螺母收集起来,避免了现有的收集方式一般是采用人工进行收集,比较麻烦的问 题。 (三)有益效果 与现有技术相比,本发明提供了一种螺母冲压设备,具备以下有益效果: 1、该螺母冲压设备,通过外界的螺母输送设备的输出口对准,然后螺母会进入到 导向槽的内部,然后依次掉落,直到最下方的螺母位于导轨与矩形连接块的连接拐角处,然 后气缸启动,带动推动杆向后侧移动,推动螺母向后侧移动,然后液压伸缩杆启动,带动移 动轨向左侧移动,然后移动轨挤压压合头向下移动,然后活动杆顺时针旋转,折叠杆中心端 向上方折叠,然后推动杆将位于导轨与矩形连接块的连接拐角处螺母推至压合位置,然后 进行螺母压合。压合动作完成之后,推动杆再次推动位于位于导轨与矩形连接块的连接拐 角处的螺母,将压合完毕的螺母推出,然后由于重力弯折的折叠杆中间端向下移动,直到两 个对立块保持贴合,然后活动杆逆时针旋转,以此来完成往复的冲压过程,这样的设置可以 完成不间断的冲压过程,且不需要人工将螺母放置到冲压设备的下方,避免了现有的螺母 冲压设备在冲压的时候,需要人工将螺母放置到冲压头的下方,导致了操作繁琐,且可能会 造成人工操作的时候,冲压头压到操作人员的手部,造成伤害。 2、该螺母冲压设备,通过设置了两个对立块,当折叠杆完成折叠之后,冲压过程完 毕之后,由于重力弯折的折叠杆中间端向下移动,直到两个对立块保持贴合,当两个对立块 4 CN 111589977 A 说 明 书 3/5 页 保持贴合的时候,折叠杆的两个矩形板是保持齐平的状态,这样的设置壁面了折叠杆的中 间向下方弯折,造成下次压合的出现问题。 3、该螺母冲压设备,通过在矩形连接块上对应连接槽的位置固定安装有挡块,挡 块为矩形的块,挡块可以将下落位于导轨与矩形连接块的连接拐角处的螺母挡住,避免了 螺母在导轨内部下落到连接槽中的时候,弹出到连接槽的外侧,影响到冲压过程,影响到使 用。 4、该螺母冲压设备,压合完毕后的螺母会被推动杆在此推动位于位于导轨与矩形 连接块的连接拐角处的螺母推动,将压合完毕的螺母推出到连接槽的外侧,然后顺着移动 轨滚动到收纳设备中,这样的设置便于将压合完毕的螺母收集起来,避免了现有的收集方 式一般是采用人工进行收集,比较麻烦的问题。 附图说明 图1为本发明结构立体示意图; 图2为本发明结构侧板剖视示意图; 图3为移动轨立体示意图; 图4为图1中的A处局部放大示意图; 图5为图2中的B处局部放大示意图。 图中:1外壳、2矩形槽、3侧板、4导轨、5导向槽、6气缸、7推动杆、8矩形连接块、9连 接槽、10移动轨、11压合头、12活动杆、13折叠杆、14铰接块、15圆形孔、16圆形柱、17固定块、 18弹簧、19矩形连接槽、20挡块、21对立块、22压合块。