技术摘要:

本发明公开了一种内撑梁和换撑梁拆除装置及施工方法,包括中间架体和对称固定连接在中间架体两侧的侧架体,中间架体高度高于侧架体的高度,侧架体上设有沿内撑梁宽度方向设置的滑道,切割装置安装在滑道上与侧架体滑动连接,中间架体底部设有驱动轮,驱动轮可驱动拆除 全部

背景技术:

随着地下超大空间的拓展和使用,地下空间支护结构体系复杂多变,相应的在地 下室主体结构进行施工与支护结构拆除施工过程中,需进行拆换撑施工,有的需将主体结 构作为换撑结构,有的根据具体情况需增加临时换撑结构,以满足基坑施工的安全性和稳 定性。当前在深大基坑支护结构体系,围护结构一般位于地下室主体结构以外,永久埋在地 下,而内撑梁大多采用钢筋混凝土结构,一般在换撑结构施工完毕后需要将内撑结构拆除 方可进行下一道工序施工,也是整个基坑拆换撑施工中的重要工序;在内撑梁拆除过程中, 常规做法为支撑架搭设,支撑架一般为型钢支撑架和钢管支撑架两种,支撑架搭设往往需 要大量支撑架体材料、安装作业人员,在安装完成后还需要进行架体验收等情况,支撑架体 安装时间长,操作人员存在大量的高处作业、起重吊装作业工序,施工安全风险较高,同时 大量的支撑架体材料需要拼接和组合,材料损耗较大,工期较长。

技术实现要素:

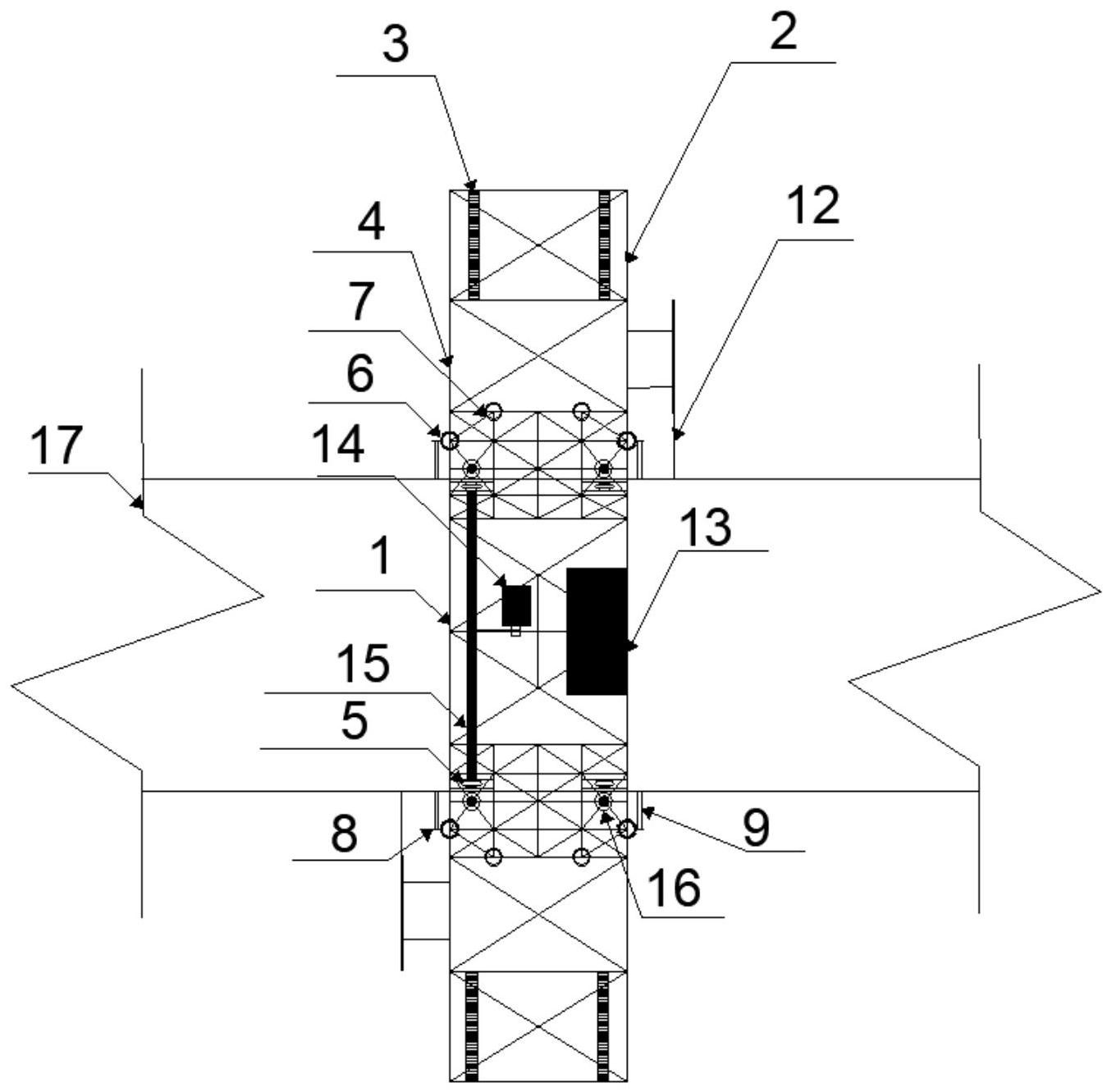

本发明的目的是针对上述现状问题,旨在提供一种无需搭设支撑架体、全自动操 作、安全性能好、可移动式等性能,拆撑装置可重复使用,较好的解决了基坑拆撑过程中存 在的安全技术问题的一种内撑梁和换撑梁拆除装置及施工方法。 为实现上述目的,本发明提供如下技术方案,一种内撑梁和换撑梁拆除装置,包括 中间架体和对称固定连接在所述中间架体两侧的侧架体,所述中间架体高度高于所述侧架 体的高度,所述侧架体上设有沿所述内撑梁宽度方向设置的滑道,切割装置安装在所述滑 道上与所述侧架体滑动连接,所述中间架体底部设有驱动轮,所述驱动轮可驱动所述拆除 装置移动,所述中间架体底部设有可伸缩立柱和多功能支架,所述可伸缩立柱底部设有扣 环,所述扣环之间设置支撑钢梁,所述多功能支架也可伸缩,所述多功能支架底部设置滚 轮。 进一步,所述可伸缩立柱包括两组,每组两根,沿所述内撑梁宽度方向为一组,每 组可伸缩立柱之间连接一根支撑钢梁,所述支撑钢梁设置在待拆除内撑梁地面,所述支撑 钢梁用于支撑分块切割的混凝土并通过伸缩立柱伸缩将切割的混凝土下降至地面。 进一步,所述多功能支架沿所述内撑梁长度方向设置在两组可伸缩立柱之间,所 述多功能支架垂直方向上还设有稳定撑,沿所述内撑梁宽度方向上,所述多功能支架的间 距大于所述内撑梁宽度。 进一步,所述切割装置两侧设有切割绳,所述切割绳穿过待切割的内撑梁地面由 下往上进行切割。 进一步,还包括控制箱,所述控制箱内设有控制模块,所述控制模块控制所述可伸 4 CN 111608426 A 说 明 书 2/5 页 缩立柱和所述多功能支架升降,中间架体上设有驱动电机,所述驱动电机通过驱动轴驱动 所述驱动轮。 进一步,所述中间架体侧面设有防撞轮,所述防撞轮防止装置碰撞内撑梁。 本发明还提供一种内撑梁和换撑梁拆除装置的施工方法,其特征在于,包括如下 步骤: 步骤S1.根据基坑支护体系中内撑梁截面大小以及内撑梁顶面与地面的相对高度 设计拆除装置,并进行调试运行; 步骤S2.拆除最底部内撑梁时,将内撑梁拆除装置安装于最底部内撑梁上,启动控 制箱,控制多功能支架向下伸缩,直接将多功能支架滚轮下落至紧贴地面,并在多功能支架 垂直方向上安装稳定撑;然后启动可伸缩立柱控制箱,控制可伸缩立柱伸缩,当可伸缩立柱 向下伸长至最底部内撑梁下截面时,在可伸缩立柱侧面扣环位置安装支撑钢梁,支撑钢梁 安装方向与内撑梁宽度方向平行,安装完毕后调节可伸缩立柱,使支撑钢梁紧贴最底部内 撑梁底面固定;根据切割装置与待切割内撑梁相对位置,通过滑道调节切割装置与待切割 内撑梁之间的距离,安装切割绳,该装置两侧同时进行内撑梁切割;最底部内撑梁切割完毕 后,启动控制箱控制线控制可伸缩立柱下降,将该分块的钢筋混凝土内撑梁缓慢下降至地 面,然后场内运输吊运出场外;推动多功能支架底部滚轮,然后沿着最底部内撑梁纵向前后 移动,继续下一段内撑梁切割拆除,重复上述操作,直至最底部内撑梁拆除完毕; 步骤S3.第二道内撑梁拆除:当拆除的第二道内撑梁上方设有换撑梁时,将该装置 安装于换撑梁上,此时无需启动多功能支架,整个装置及拆除的钢筋混凝土块荷载全部由 换撑梁支撑,启动可伸缩立柱控制箱,控制可伸缩立柱与待拆除内撑梁相对位置,使得扣环 位置与待拆除内撑梁底面齐平,安装支撑钢梁,启动全部切割装置,开始分快切割内撑梁, 切割完毕后,启动可伸缩立柱,控制分块切割的钢筋混凝土块降落至地面,然后吊运出场, 启动驱动电机,通过驱动轴带动驱动轮沿着换撑梁纵向前进或后退,进行下一段内撑梁拆 除; 步骤S4.换撑梁拆除,安装该装置于换撑梁上,启动多功能支架控制箱,使得多功 能立柱滚轮紧贴地面,支撑整个装置;启动可伸缩立柱控制箱,控制可伸缩立柱上扣环与换 撑梁底部相对位置,然后安装支撑钢梁,通过滑道调整切割装置与换撑梁相对位置,分块切 割换撑梁,然后运输至场外,直至整个换撑梁切割运输完毕; 步骤S5.当拆除其他内撑梁时,如内撑梁与下方施工的主体结构的距离小于与上 方的换撑梁之间的距离时,拆除内撑梁的方法重复上述步骤S2,如内撑梁与下方施工的主 体结构的距离大于与上方的换撑梁之间的距离时,拆除内撑梁的方法重复上述步骤S3。 与现有技术相比,本发明至少包括以下有益效果: 1、内撑梁拆除装置可进行预制和组装,无需现场搭设,整个装置只需根据内撑梁 大小组装安装于内撑梁顶面,无需搭设支撑架,节省材料费,内撑梁拆除与吊运一体化,极 大的提高了施工安全性能和施工效率; 2、整个装置操作运行过程中需要少量人工,全过程自动控制,极大的提高了施工 效率,加快现场施工进度,减小了施工过程中工人安全操作风险; 3、该装置上设置有滑道,通过滑道控制切割装置与内撑梁之间相对位置,适应不 同位置内撑梁切割,应用范围较广; 5 CN 111608426 A 说 明 书 3/5 页 4、整个装置安装在内撑梁顶面,上面设置有驱动电机和驱动轮,侧面设置有防撞 轮,多功能支架地面设置有滚轮,该装置可在内撑梁顶面移动,无需人工操作,具有较大的 操作灵活性; 5、当有多道内撑梁上下重叠时,该装置可安装在上道内撑梁上切割拆除最底下一 道内撑梁,既可利用内撑梁作为支撑构件,也可利用装置中可伸缩立柱作为整个装置及钢 筋混凝土块体支撑构件,适应性强。 附图说明 图1为本发明内撑梁拆除装置平面布置图; 图2为本发明内撑梁拆除装置立面布置图a; 图3为本发明内撑梁拆除装置立面布置图b; 图4为本发明施工方法中步骤S2中示意图; 图5为本发明施工方法中步骤S3中示意图; 图6为本发明施工方法中步骤S4中示意图; 图中:1-中间架体;2-侧架体;3-滑道;4-切割装置;5-驱动轮;6-可伸缩立柱;7-多 功能支架;8-扣环;9-支撑钢梁;10-滚轮;11-稳定撑;12-切割绳;13-控制箱;14-驱动电机; 15-驱动轴;16-防撞轮;17-内撑梁;18-换撑梁;19-主体结构。