技术摘要:

本发明提供了一种利用视觉修正冶金接插装配作业机器人误差的方法及系统,包括:步骤M1:利用视觉获取并记录期望检测工作位机器人的圆柱杆末端中心点在图像中的位置,示教获取所有冶金技术探针所对应的机器人接插工作位的操作空间位姿和/或机器人对应的关节空间位姿并记 全部

背景技术:

轴孔接插装配任务是工业中很常见的一种任务类型,它具有重复且繁琐的特性, 非常适合使用自动化设备如机器人来替代人工,这样既可以降低生产成本又可以提高效 率。使用示教的方式依赖于机器人自身的精度,但往往工业机器人由于作业范围大及制造 误差等原因导致重复定位精度无法满足长期工作要求。使用力觉或视觉的方法完成精确对 准,往往耗时较长也依赖于算法的精度。 专利文献CN103348228B公开了一种接触杆到冶金技术的探针中的自动插入方法 及装置,该方法设计了一种专用仓架放置待接插工件,借助机械定心装置完成点定位功能, 将工件头部拓展成漏斗形状方便长轴圆柱杆插入,在后面挡板处挖槽构成止挡件,借助该 挡件防止探针沿着纵轴方向移动。但该方法依赖机械装置和较好的机器人重复定位精度, 如果系统误差较大,显然这种方式并不适合,从而降低了整个过程的可靠性。 专利文献CN107186460A公开了一种工业机器人进行轴孔装配的方法及系统,该方 法要求机器人所有关节均有关节力矩传感器,通过实时测量接触力向量并与设定值比较计 算误差,通过阻抗控制的方式实现轴孔装配。虽然对接触力向量要求严格的任务适应较好, 但整个过程的搜孔及插入过程耗时较长,且设定的参考力向量未考虑圆柱杆形变带来的误 差,以及力传感器成本较高,降低了该系统的可靠性适用性。 专利文献CN109382828A(申请号:201811275792.8)公开了一种基于示教学习的机 器人轴孔装配系统及方法,系统包括机械臂、六维力/力矩传感器、被动柔性RCC装置以及PC 上位机,机械臂为多轴机械臂,六维力/力矩传感器安装在机械臂末端,被动柔性RCC装置安 装在六维力/力矩传感器上,被动柔性RCC装置上安装有用于夹持待装配部件的夹持工具, PC上位机与机械臂和六维力/力矩传感器可进行实时通信。首先人工示教记录人完成装配 任务数据,采用学习算法训练装配技能模型,然后机械臂在PC上位机的控制指令下,携带销 零件进行轴孔装配,PC上位机搭建的控制系统基于ROS平台。

技术实现要素:

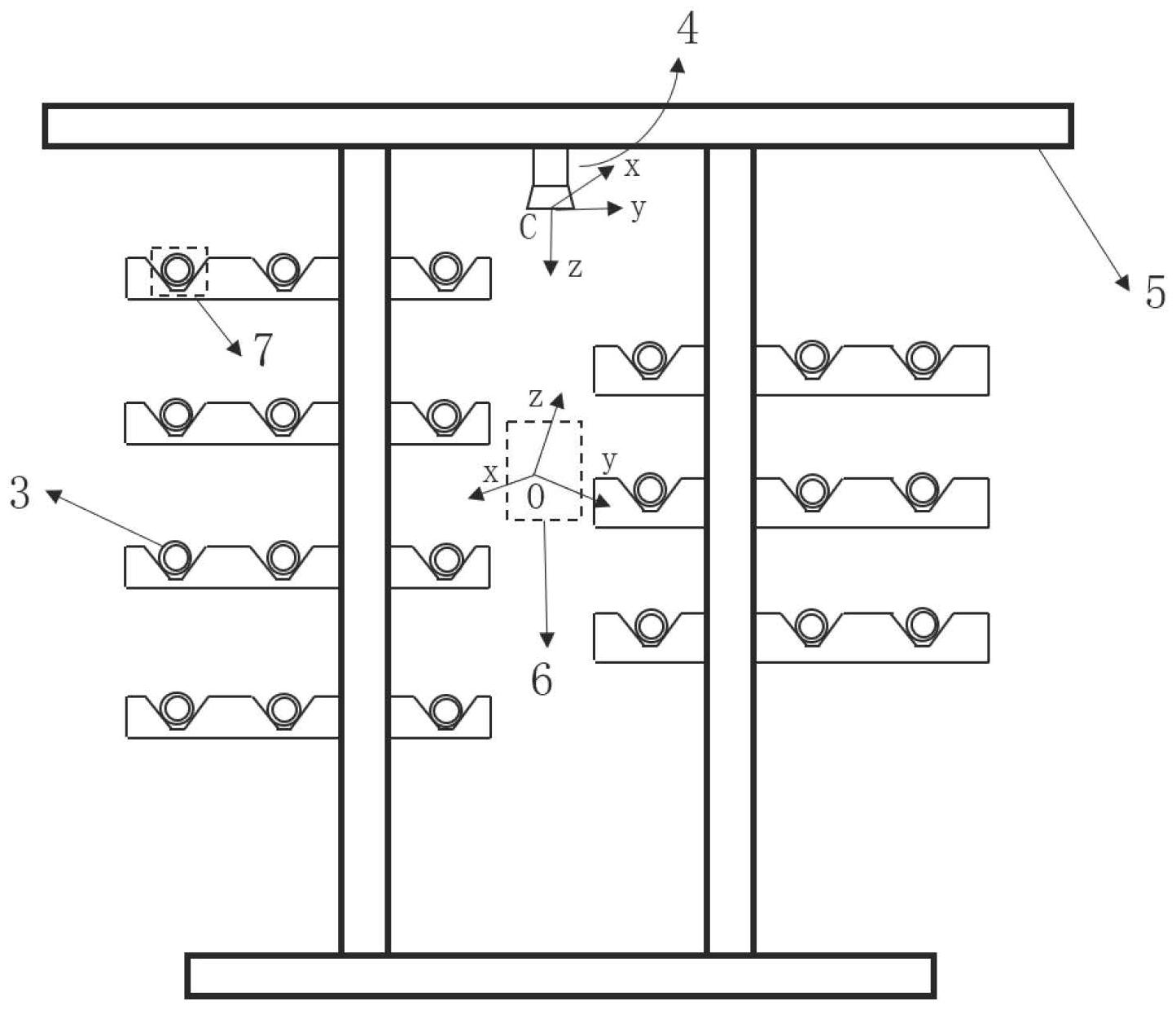

针对现有技术中的缺陷,本发明的目的是提供一种利用视觉修正冶金接插装配作 业机器人误差的方法及系统。 根据本发明提供的一种利用视觉修正冶金接插装配作业机器人误差的方法,包 括: 步骤M1:利用视觉获取并记录期望检测工作位机器人的圆柱杆末端中心点在图像 中的位置,示教获取所有冶金技术探针所对应的机器人接插工作位的操作空间位姿和/或 机器人对应的关节空间位置并记录; 6 CN 111571596 A 说 明 书 2/13 页 步骤M2:机器人接插工作位的操作空间位姿和/或机器人对应的关节空间位置利 用机器人检测工作位与期望检测工作位的平面坐标偏差进行修正; 步骤M3:机器人偏差修正后,完成轴孔对齐和接插装配工作。 优选地,所述步骤M1包括: 步骤M1.1:设置具有预设结构的仓架放置冶金技术探针,并在仓架中央空隙区域 安装固定相机,使相机光轴垂直于地面或者仓架所在的水平面; 步骤M1.2:使用示教的方式控制包含附加轴的机器人移动到预设的期望检测工作 位,记录当前的机器人圆柱杆末端在基坐标系{B}的位置pdes和/或机器人对应的关节位置 qdes;调整相机相关参数使得机器人圆柱杆末端在当前位置清晰成像,并记录当前机器人圆 柱杆末端中心点和/或机器人对应的关节在相机图像中的位置; 步骤M1.3:建立相机坐标系{C}和工作平面坐标系{O},使用相机标定板放置在机 器人圆柱杆所在的平面,对期望检测工作位的工作平面进行标定,得到齐次变换矩阵 然后使用相机标定板标定相机的内参得到Mcam; 步骤M1.4:使用示教的方式保持机器人附加轴不再转动,控制机器人移动到机器 人圆柱杆末端与冶金技术探针轴孔对齐的位置,记录当前机器人接插工作位在基坐标系 {B}操作空间位姿ipins和/或机器人的关节位置iqins; 步骤M1.5:按照预设排列顺序记录仓架上所有放置的冶金技术探针所对应的机器 人接插工作位的操作空间位姿{1p ,2ins pins ,...,npins}和/或机器人对应的关节空间位置 {1q 2ins, qins,...,nqins}。 优选地,所述步骤M2包括: 步骤M2.1:控制机器人移动到检测工作位,通过图像处理的方法提取当前机器人 圆柱杆末端中心点在相机图像中的位置,并记录中心点在相机图像中的位置; 步骤M2.2:根据检测工作位与期望检测工作位的机器人圆柱杆末端中心点的相机 图像中的位置,使用视觉测量算法计算检测工作位与期望检测工作位的在工作平面的坐标 偏差; 步骤M2.3:误差修正算法将示教得到的接插工作位的操作空间位姿和/或关节空 间位置与转换数据格式的检测工作位与期望检测工作位的在工作平面坐标偏差相加得到 机器人修正后的接插工作位操作空间位姿和/或关节空间位置。 优选地,所述步骤M3包括: 将机器人修正后的接插工作位操作空间位姿和/或关节空间位置按照预设通信格 式发送给机器人控制器,机器人控制器使用相应运动指令来控制机器人移动到修正后的接 插工作位操作空间位姿和/或关节空间位姿完成对齐任务,从而完成接插装配任务。 优选地,所述步骤M2.1包括: 步骤M2.1.1:控制机器人移动到检测工作位,采集当前机器人圆柱杆末端中心点 在相机图像中的位置的RGB图像进行灰度变换得到灰度图; 步骤M2.1.2:对灰度图使用阈值分割的方法,得到分割后的图像; 步骤M2.1.3:对分割后的图像进行边缘提取,得到圆柱杆的轮廓; 步骤M2.1.4:对轮廓进行直线拟合,根据一定的约束选取圆柱杆末端直线并得到 中心点。 7 CN 111571596 A 说 明 书 3/13 页 优选地,所述步骤M2.2包括: 步骤M2.2.1:提取机器人位于期望检测工作位圆柱杆末端中心点在相机图像坐标 系中的坐标为(u,v),计算机器人圆柱杆末端中心点在相机归一化平面坐标系的齐次坐标 [x,y,1]T; 步骤M2.2.2:设检测位的圆柱杆末端中心点在工作平面坐标系的坐标为(X,Y),表 达式如下: 其中,齐次变换矩阵 齐次变换矩阵表示工作平面坐标系到相机坐标 系的齐次变换矩阵,其中,mij表示矩阵的第i行,第j列的元素,Mcam表示相机的内参矩阵; 步骤M2.2.3:根据提取的期望检测工作位状态下的圆柱杆末端中心点在图像坐标 系中的坐标,求得期望检测位的圆柱杆末端中心点在工作平面坐标系的坐标为(Xt,Yt); 步骤M2.2.4:根据检测工作位与期望检测工作位的末端中心点的在工作平面坐标 系的坐标,得到检测工作位与期望检测工作位的平面坐标偏差向量为d=(Xt-X,Yt-Y)。 优选地,所述步骤M2.3包括: 步骤M2.3.1:将视觉测量算法计算得到的平面坐标偏差向量d转化为相应的操作 空间位姿pdelta和/或关节空间位置qdelta数据; 步骤M2.3.2:根据待接插冶金技术探针接插工作位示教的操作空间位姿ipins和/ 或机器人的关节空间位置iqins,与相应的操作空间位姿pdelta和/或关节空间位置qdelta数据 相加得到机器人实际的接插工作位的操作空间位姿ipcorrect和/或机器人关节空间位置 iqcorrect。 根据本发明提供的一种利用视觉修正冶金接插装配作业机器人误差的系统,包 括: 模块M1:利用视觉获取并记录期望检测工作位机器人的圆柱杆末端中心点在图像 中的位置,示教获取所有冶金技术探针所对应的机器人接插工作位的操作空间位姿和/或 机器人对应的关节空间位置并记录; 模块M2:机器人接插工作位的操作空间位姿和/或机器人对应的关节空间位置利 用机器人检测工作位与期望检测工作位的平面坐标偏差进行修正; 模块M3:机器人偏差修正后,完成轴孔对齐和接插装配工作。 优选地,所述模块M1包括: 模块M1.1:设置具有预设结构的仓架放置冶金技术探针,并在仓架中央空隙区域 安装固定相机,使相机光轴垂直于地面或者仓架所在的水平面; 模块M1.2:使用示教的方式控制包含附加轴的机器人移动到预设的期望检测工作 位,记录当前的机器人圆柱杆末端在基坐标系{B}的位置pdes和/或机器人对应的关节位置 qdes;调整相机相关参数使得机器人圆柱杆末端在当前位置清晰成像,并记录当前机器人圆 8 CN 111571596 A 说 明 书 4/13 页 柱杆末端中心点和/或机器人对应的关节在相机图像中的位置; 模块M1.3:建立相机坐标系{C}和工作平面坐标系{O},使用相机标定板放置在机 器人圆柱杆所在的平面,对期望检测工作位的工作平面进行标定,得到齐次变换矩阵 然后使用相机标定板标定相机的内参得到Mcam; 模块M1.4:使用示教的方式保持机器人附加轴不再转动,控制机器人移动到机器 人圆柱杆末端与冶金技术探针轴孔对齐的位置,记录当前机器人接插工作位在基坐标系 {B}操作空间位姿ipins和/或机器人的关节位置iqins; 模块M1.5:按照预设排列顺序记录仓架上所有放置的冶金技术探针所对应的机器 人接插工作位的操作空间位姿{1p 2ins , pins ,...,npins}和/或机器人对应的关节空间位置 {1qins,2qins,...,nqins}; 所述模块M2包括: 模块M2.1:控制机器人移动到检测工作位,通过图像处理的方法提取当前机器人 圆柱杆末端中心点在相机图像中的位置,并记录中心点在相机图像中的位置; 模块M2.2:根据检测工作位与期望检测工作位的机器人圆柱杆末端中心点的相机 图像中的位置,使用视觉测量算法计算检测工作位与期望检测工作位的在工作平面的坐标 偏差; 模块M2.3:误差修正算法将示教得到的接插工作位的操作空间位姿和/或关节空 间位置与转换数据格式的检测工作位与期望检测工作位的在工作平面坐标偏差相加得到 机器人修正后的接插工作位操作空间位姿和/或关节空间位置; 所述模块M3包括: 将机器人修正后的接插工作位操作空间位姿和/或关节空间位置按照预设通信格 式发送给机器人控制器,机器人控制器使用相应运动指令来控制机器人移动到修正后的接 插工作位操作空间位姿和/或关节空间位姿完成对齐任务,从而完成接插装配任务。 优选地,所述模块M2.1包括: 模块M2.1.1:控制机器人移动到检测工作位,采集当前机器人圆柱杆末端中心点 在相机图像中的位置的RGB图像进行灰度变换得到灰度图; 模块M2.1.2:对灰度图使用阈值分割的方法,得到分割后的图像; 模块M2.1.3:对分割后的图像进行边缘提取,得到圆柱杆的轮廓; 模块M2.1.4:对轮廓进行直线拟合,根据一定的约束选取圆柱杆末端直线并得到 中心点; 所述模块M2.2包括: 模块M2.2.1:提取机器人位于期望检测工作位圆柱杆末端中心点在相机图像坐标 系中的坐标为(u,v),计算机器人圆柱杆末端中心点在相机归一化平面坐标系的齐次坐标 [x,y,1]T; 模块M2.2.2:设检测位的圆柱杆末端中心点在工作平面坐标系的坐标为(X,Y),表 达式如下: 9 CN 111571596 A 说 明 书 5/13 页 其中,齐次变换矩阵 齐次变换矩阵表示工作平面坐标系到相机坐标 系的齐次变换矩阵,其中,mij表示矩阵的第i行,第j列的元素,Mcam表示相机的内参矩阵; 模块M2.2.3:根据提取的期望检测工作位状态下的圆柱杆末端中心点在图像坐标 系中的坐标,求得期望检测位的圆柱杆末端中心点在工作平面坐标系的坐标为(Xt,Yt); 模块M2.2.4:根据检测工作位与期望检测工作位的末端中心点的在工作平面坐标 系的坐标,得到检测工作位与期望检测工作位的平面坐标偏差向量为d=(Xt-X,Yt-Y); 所述模块M2.3包括: 模块M2.3.1:将视觉测量算法计算得到的平面坐标偏差向量d转化为相应的操作 空间位姿pdelta和/或关节空间位置qdelta数据; 模块M2.3.2:根据待接插冶金技术探针接插工作位示教的操作空间位姿ipins和/ 或机器人的关节空间位置iqins,与相应的操作空间位姿pdelta和/或关节空间位置qdelta数据 相加得到机器人实际的接插工作位的操作空间位姿ipcorrect和/或机器人关节空间位置 iqcorrect。 与现有技术相比,本发明具有如下的有益效果: 1、本发明使用视觉与示教结合的方式来修正机器人回转附加轴所带来的误差,降 低了对附加轴精度的要求; 2、本发明只使用了视觉和相关算法辅助的手段,方法简单高效,系统维护成本和 硬件成本大大降低,而且有效提高了系统的鲁棒性和适应性。 3、本发明设计了合理的工作流程,避免了对所使用圆柱杆、冶金探针和仓架的结 构依赖,维持了非自动化工艺流程使用工具的原貌,大大降低了生产成本; 附图说明 通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、 目的和优点将会变得更明显: 图1为包含附加轴的冶金作业机器人示意图; 图2为仓架正面示意图; 图3为机器人使用的圆柱杆示意图; 图4为冶金技术探针示意图; 图5为利用视觉修正冶金接插装配作业机器人误差算法流程图。 10 CN 111571596 A 说 明 书 6/13 页