技术摘要:

本发明提出了一种用于高难度废水处理的流体化床式氧化塔。污水进水管道分两路分别进入氧化塔顶部的左回水槽与右回水槽。在氧化塔体外部的左侧布置有双氧水循环管道,右侧布置有硫酸亚铁循环管道,后侧布置有出水管、排气管与排空管,前侧布置有取样管。在氧化塔体内部 全部

背景技术:

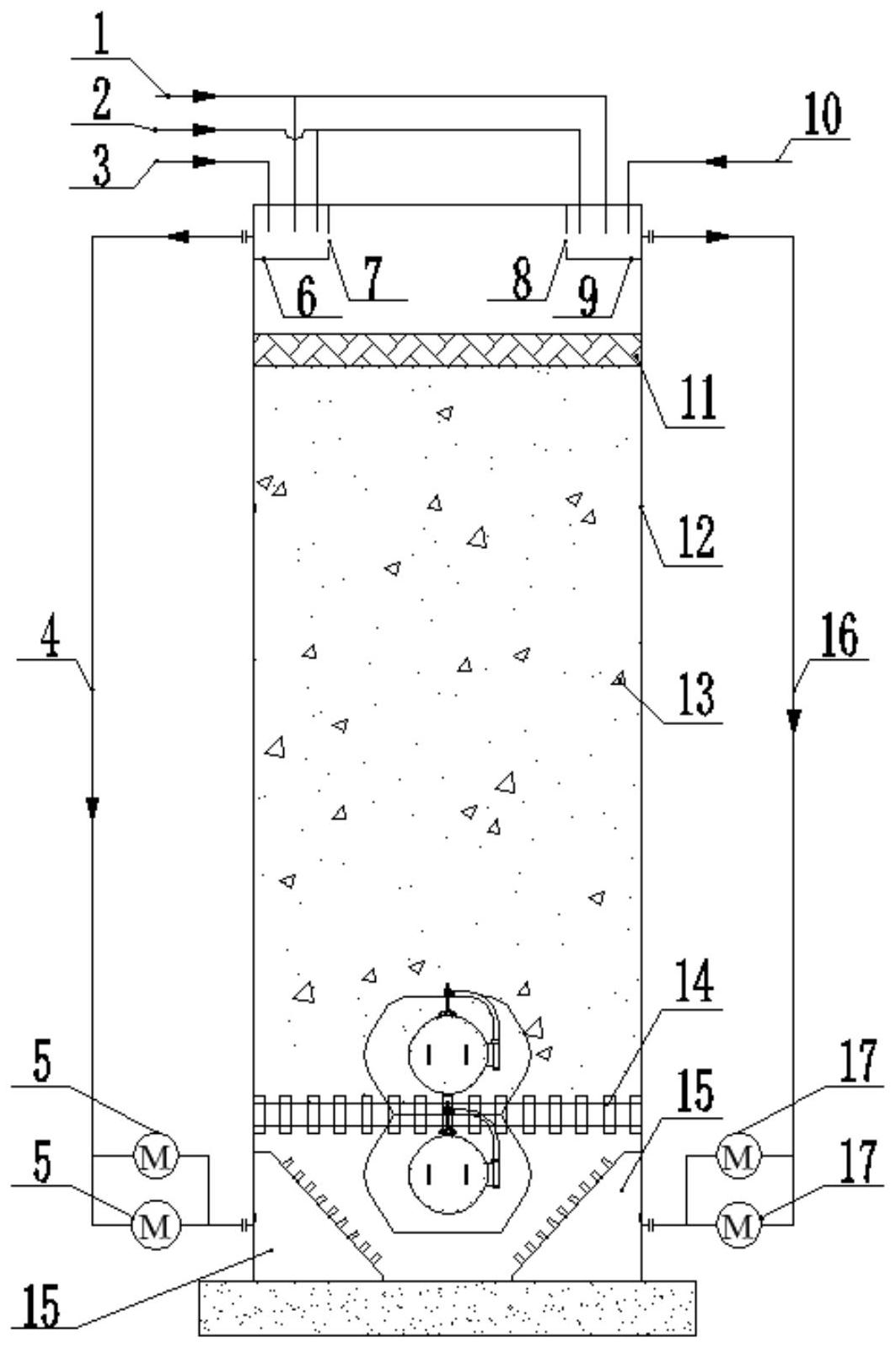

本发明的目的是为了解决现有Fenton技术中存在的药剂与废水混合不均匀、局部 反应不彻底、出水COD不稳定、产泥量大、易堵塞等不足,提供一种用于高难度废水处理的流 体化床式氧化塔来解决上述问题。 为了实现上述目的,本发明的技术方案如下: 一种用于高难度废水处理的流体化床式氧化塔,包括氧化塔体(12)、左回水槽 (6)、右回水槽(9)、ABS斜板(11)、分配器(14)、对流板(15)、出水槽(20),左回水槽(6)与右 回水槽(9)分别设置在氧化塔体(12)顶部的左侧和右侧,ABS斜板(11)设置在氧化塔体(12) 顶部的左回水槽(6)与右回水槽(9)下方,分配器(14)设置在氧化塔体(12)的两个人孔之 间,对流板(15)分左右两个分别独立设置在氧化塔体(12)的左侧与右侧最下方,出水槽 (20)设置在氧化塔体(12)顶部的后侧,一种用于高难度废水处理的流体化床式氧化塔还包 括,污水进水管道(1)、浓硫酸加药管道(2)、双氧水加药管道(3)、双氧水循环管道(4)、双氧 水循环泵(5)、硫酸亚铁加药管道(10)、载体(13)、硫酸亚铁循环管道(16)、硫酸亚铁循环泵 (17)、出水管道(18)、排气管道(21)、排空管(22)、取样管道(23),所述污水进水管道(1)与 浓硫酸加药管道(2)均在氧化塔体(12)的顶部分成两路分别进入左回水槽(6)与右回水槽 3 CN 111592091 A 说 明 书 2/4 页 (9),所述双氧水加药管道(3)在氧化塔体(12)的顶部进入左回水槽(6),所述双氧水循环管 道(4)连通左回水槽(6)与左侧的对流板(15),所述双氧水循环泵(5)并联设置在双氧水循 环管道(5)中间,所述硫酸亚铁加药管道(10)在氧化塔体(12)的顶部进入右回水槽(9),所 述硫酸亚铁循环管道(16)连通右回水槽(9)与右侧的对流板(15),所述硫酸亚铁循环泵 (17)并联设置在硫酸亚铁循环管道(16)中间,所述出水管道(18)与后侧顶部的出水槽(20) 连通,所述排气管道(21)布置在氧化塔体(12)的后侧并与分配器(15)中间连通,所述排空 管(22)分三个入口布置在氧化塔体(12)后侧的下方,所述的取样管道(23)在ABS斜板(11) 与分配器(14)之间的位置分四个入口布置在氧化塔体(12)前侧。 在本发明中,所述的双氧水循环泵(5)和硫酸亚铁循环泵(17)使废水溶液与载体 (13)一直处于运动状态,即流体化状态。这样做的理由是:通过增大流动性,提高药剂扩散 的均匀性,同时增大反应物之间的接触机会,避免局部反应较慢,从而促进晶体的形成,提 高出水COD的稳定性、减少药剂损耗、降低产泥量。 所述的ABS斜板(11)是一种耐酸碱、耐氧化、水流通道倾斜曲折材料,安装在氧化 塔体(12)内的上部位置,位于左回水槽(6)和右回水槽(9)下方的30-40cm处,所述的左回水 槽(6)的右侧开设有左闸口(7),所述的右回水槽(9)的左侧开设有右闸口(8),在左闸口(7) 与右闸口(8)处设置有孔径0.6mm的滤网,这样做的理由是:ABS斜板(11)的通道倾斜曲折, 晶体和载体碰撞后会被弹回,能挡住大部分的晶粒溢出,渗出的小部分晶粒将被滤网进一 步阻挡,从而防止晶粒和载体的溢出对管道、泵等造成堵塞。 在本发明中,所述的氧化塔体(12)为圆柱型,底部焊接有加强座,顶部焊接有加强 圈,塔体内部焊接有多处十字架拉杆,在塔体下方开设有人孔,与外部管道均用法兰连接。 这样做的理由是:相对多边形的塔体,本发明采用圆柱形的塔体结构只需要焊接一条焊缝, 焊缝少有利于保证其强度,且加工制作工作量少,塔内的十字架拉杆进一步加强其承受能 力,防止所装废水压强大而出现变形,另外,法兰接口使得现场管道施工安装便捷,方便检 修。 在本发明中,所述的载体(13)为直径φ0.5-φ1mm的二氧化硅颗粒状物质,且只存 在于分配器(14)与ABS斜板(11)之间的塔体内,这样做的理由是:载体(13)在水流作用下能 够悬浮在废水溶液中,为废水溶液中的难降解有机物等提供一个可附着的床体,能有效增 大反应物的聚集程度和接触面积,因此是一种床式氧化塔。 在本发明中,所述的对流板(15)设置在氧化塔体(12)内的底部,左右两侧对称布 置,布水面倾斜45°相向朝上,在布水面上分布有许多孔径φ5-φ10mm的喷管。这样做的理 由是:进入左回水槽(6)的污水单独与双氧水混合,进水右回水槽(9)的污水单独与硫酸亚 铁混合,然后在循环泵的压力下从对流板(15)中高速喷出,两股水流在此交汇混合,以提高 各类药剂混合均匀的程度,在酸性条件下反应生成大量的羟基自由基(·OH)。 在本发明中,所述的分配器(14)安装在塔体内部,距离对流板上方15-20cm的位 置,分配器(14)含多个分配头,每个分配头只有在下方有一个直径φ30-φ40mm的进水口, 分配头出水口为4-8个直径φ5-φ8mm的出水口,出水口倾斜角度为30°,分配头只允许水流 从下往上单向流通。这样做的理由是,分配器(14)将经过对流板(15)混合的废水溶液与药 剂从各个角度喷射至分配器(14)的上方空间,药剂被充分扩散至废水中,具有强氧化作用 的羟基自由基(·OH)将与有机物进行反应,反应后的产物将被载体(13)吸附形成直径φ 4 CN 111592091 A 说 明 书 3/4 页 0.8-φ1.5mm的晶粒,由于分配器只能单向流通,产生的晶粒与污泥不会进入氧化塔体(12) 的下方造成管口阻塞。 在本发明中,所述的出水管道(18)上布置有通气的排气装置(19)。这样做的理由 是:由于氧化塔出水是在重力的作用下自然往下流出的,水中气泡会不断往上冒,将会使管 道发生气堵,影响水流流通,而排气装置(19)能及时排出管道内部的气泡,保障水流的通畅 性。 附图说明 下面结合附图和具体实施案例做更详细的说明。 图1、图2均为本发明的结构示意图,其中图1为正视图,图2为左侧视图,其中:(1) 污水进水管道,(2)浓硫酸加药管道,(3)双氧水加药管道,(4)双氧水循环管道,(5)双氧水 循环水泵,(6)左回水槽,(7)左闸口,(8)右闸口,(9)右回水槽,(10)硫酸亚铁加药管道, (11)ABS斜板,(12)氧化塔体,(13)载体,(14)分配器,(15)对流板,(16)硫酸亚铁循环管道, (17)硫酸亚铁循环泵,(18)出水管道,(19)排气装置,(20)出水槽,(21)排气管道,(22)排空 管,(23)取样管道。

技术实现要素:

为使对本发明的结构特征及所达成的功效有更进一步的了解与认识,用以较佳的 施工案例及附图图1、图2配合加以说明,说明如下: 在实施例中,一种用于高难度废水处理的流体化床式氧化塔,包括氧化塔体(12)、 左回水槽(6)、右回水槽(9)、ABS斜板(11)、分配器(14)、对流板(15)、出水槽(20),左回水槽 (6)与右回水槽(9)分别设置在氧化塔体(12)顶部的左侧和右侧,ABS斜板(11)设置在氧化 塔体(12)顶部的左回水槽(6)与右回水槽(9)下方,分配器(14)设置在氧化塔体(12)的两个 人孔之间,对流板(15)分左右两个分别独立设置在氧化塔体(12)的左侧与右侧最下方,出 水槽(20)设置在氧化塔体(12)顶部的后侧,一种用于高难度废水处理的流体化床式氧化塔 还包括,污水进水管道(1)、浓硫酸加药管道(2)、双氧水加药管道(3)、双氧水循环管道(4)、 双氧水循环泵(5)、硫酸亚铁加药管道(10)、载体(13)、硫酸亚铁循环管道(16)、硫酸亚铁循 环泵(17)、出水管道(18)、排气管道(21)、排空管(22)、取样管道(23),所述污水进水管道 (1)与浓硫酸加药管道(2)均在氧化塔体(12)的顶部分成两路分别进入左回水槽(6)与右回 水槽(9),所述双氧水加药管道(3)在氧化塔体(12)的顶部进入左回水槽(6),所述双氧水循 环管道(4)连通左侧回水槽(6)与左侧的对流板(15),所述双氧水循环泵(5)并联设置在双 氧水循环管道(5)中间,所述硫酸亚铁加药管道(10)在氧化塔体(12)的顶部进入右回水槽 (9),所述硫酸亚铁循环管道(16)连通右回水槽(9)与右侧的对流板(15),所述硫酸亚铁循 环泵(17)并联设置在硫酸亚铁循环管道(16)中间,所述出水管道(18)与后侧顶部的出水槽 (20)连通,所述排气管道(21)布置在氧化塔体(12)的后侧并与分配器(15)中间连通,所述 排空管(22)分三个入口布置在氧化塔体(12)后侧的下方,所述的取样管道(23)在ABS斜板 (11)与分配器(14)之间的位置分四个入口布置在氧化塔体(12)前侧。 在实施例中,氧化塔体(12)为圆柱型,直径φ4m,高度16.5m,底部焊接有环形的加 强座,顶部焊接有环形的加强圈,塔体内部焊接有四处十字架拉杆,塔体下方开设有DN600 5 CN 111592091 A 说 明 书 4/4 页 的人孔。塔体外部有两台双氧水循环泵(5)并联安装在双氧水循环管道(4)中,有两台硫酸 亚铁循环泵(17)并联安装在硫酸亚铁循环管道(16)中。 在实施例中,ABS斜板(11)安装在氧化塔体(12)内的上部位置,位于回水槽与进水 槽下方40cm处,左回水槽(6)的右侧开设有左闸口(7),右回水槽(9)的右侧开设有右闸口 (8),在左闸口(7)与右闸口(8)处设置有孔径0.6mm的滤网。 在实施例中,对流板(15)设置在氧化塔体(12)内的底部,且左右两侧对称布置,对 流板的布水面倾斜45°相向朝上,在布水面上分布有许多孔径φ10mm的喷管。 在实施例中,分配器(14)安装在塔体内部,距离对流板上方20cm的位置,分配器 (14)含315个分配头,每个分配头只有在下方有一个直径φ30mm的进水口,分配头出水为6 个直径φ5mm的出水口,出水口倾斜角度为30°。 在实施例中,载体(13)为直径φ0.5-φ1mm的二氧化硅颗粒状物质,只分布在于分 配器(14)与ABS斜板(11)之间的塔体内。 在实施例中,出水管道(18)上布置有通气的排气装置(19),用于及时排除水流中 的气泡,保障水流的通畅性。 设备安装之后,经过一个月调试,设备运行稳定,无晶体溢出与管道堵塞现象,所 产生的晶体大小直径均在1.0-φ1.5mm之间,出水的COD稳定,波动范围控制在标准值的± 3%以内。经调查发现,处理同样体量的同类废水,该设备产泥量减少10-13%,耗药量节约 8%左右。 与现有Fenton技术不同点:一种用于高难度废水处理的流体化床式氧化塔,与现 有传统Fenton法产品相比,硫酸亚铁和双氧水分别在单独的回水槽中调节好PH值后,再经 各自的循环泵及循环管道被泵入相应的对流板中,通过泵提供的压力与对流板的分流作 用,污水与药剂的混合物从对流板的布水面被高速喷出,双氧水与硫酸亚铁随着水流的碰 撞充分混合,所产生的具有高氧化能力的羟基自由基(·OH)被分配器均匀分布到废水中的 各个区域进行高效的反应。而硫酸亚铁中Fe2 被氧化成Fe3 以铁氧化物FeOOH晶体的形式附 着在载体表面上。FeOOH具有异相催化的效果,并在流动过程中反应、结晶,增大了药剂、晶 体、有机物之间的接触机会,有效提高反应效果,从而大大减少硫酸亚铁的投加量,降低化 学污泥产量。另外,分配器的单向导通性能防止废水溶液倒流,ABS斜板与过滤网能够阻止 载体与晶体的溢出,从而避免管道的阻塞,这些都使高难度废水的处理持续、稳定、高效地 运行得到了保障。 特别声明:以上描述了本发明的基本原理、主要特征和优点。本行业的技术人员应 该了解,本发明不受上述施工案例的限制,上述施工案例和说明书中描述的只是本发明的 原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改 进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等 同物界定。 6 CN 111592091 A 说 明 书 附 图 1/2 页 图1 7 CN 111592091 A 说 明 书 附 图 2/2 页 图2 8