技术摘要:

本发明涉及一种材料高低周复合疲劳性能原位测试装置及方法,属于精密科学仪器领域。装置中的仪器支撑框架用于实现对其他各功能模块的稳定支撑与精密定位;低频载荷加载模块采用伺服液压驱动,用于实现对试样0.001~50 Hz的低频疲劳载荷加载;高频载荷加载模块采用电磁谐 全部

背景技术:

航空发动机是飞机中最为核心的部件,而涡轮叶片为航空发动机中最重要的组成 部分,其结构复杂、服役工况恶劣,因此其服役安全性评估及可靠性预测成为飞机制造业中 的关键问题。经统计,在涡轮叶片故障中,疲劳失效占其总体失效的一半以上,严重威胁着 国民安全与国家经济的发展。 飞机发动机涡轮叶片的疲劳性能研究一直是国内外学者关心的热点,大量国内外 学者对低周疲劳、高周疲劳以及蠕变-疲劳交互作用下飞机涡轮叶片材料失效机理开展了 比较深入的研究,众多高校、企业也研发了相应的测试设备。大量报道表明,涡轮叶片的疲 劳失效大多是在低周载荷峰值的基础上叠加高周载荷,从而导致的高低周复合疲劳失效。 因此开展涡轮叶片材料的高低周复合疲劳研究对正确理解其疲劳失效机理,进行服役安全 性评估意义重大。然而,受限于现有的仪器设备及测试方法,大家对涡轮叶片材料高低周复 合疲劳的研究尚处于起步阶段。 现有的高低周复合疲劳试验一般在常规疲劳试验机上进行,常规疲劳试验机的最 大频率一般为几十至几百赫兹,无法模拟飞机发动机涡轮叶片上千赫兹的高频振动载荷; 由于常规疲劳试验机无法实现原位观测,难以直观监测疲劳试验过程中试样表面的宏微观 形貌变化及疲劳裂纹萌生部位和扩展情况。因此,研制一台材料高低周复合疲劳性能原位 测试装置至关重要。

技术实现要素:

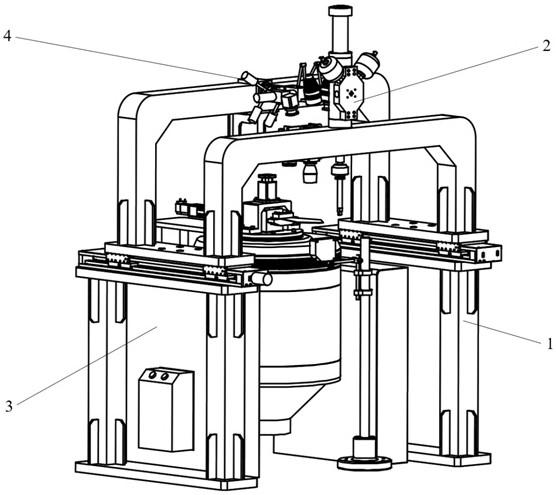

本发明的目的在于提供一种材料高低周复合疲劳性能原位测试装置及方法,解决 了现有技术存在的上述问题。本发明装置由仪器支撑框架、低频载荷加载模块、高频载荷加 载模块和原位监测模块组成,可构建低频疲劳载荷、高频疲劳载荷以及高低周复合疲劳载 荷,并结合原位成像设备实现对被测试样疲劳裂纹萌生、扩展以及断裂过程的高分辨率可 视化并行原位监测,为航空发动机涡轮叶片在接近实际服役工况下的疲劳特性测试、服役 安全性评估及疲劳寿命预测提供了一种可行方法。 本发明的上述目的通过以下技术方案实现: 材料高低周复合疲劳性能原位测试装置,包括仪器支撑框架1、低频载荷加载模块2、高 频载荷加载模块3和原位监测模块4,其中仪器支撑框架1通过支撑基座104上的地脚螺栓与 地基连接,低频载荷加载模块2的伺服油缸206与上支撑架102刚性连接,实现对试样0.001~ 4 CN 111595707 A 说 明 书 2/6 页 50 Hz的低频疲劳载荷加载;高频载荷加载模块3的高频振动台303与地基刚性连接,实现对 试样5~5000 Hz的高频疲劳载荷加载;原位监测模块4的“L”型连接板402与上支撑架102刚 性连接,实现对试样疲劳裂纹萌生、扩展以及断裂过程的高分辨率可视化并行原位监测。 所述的低频载荷加载模块2竖直布置,通过螺钉与地基刚性连接;高频载荷加载模 块3竖直布置,通过螺钉与仪器支撑框架1刚性连接;所述低频载荷加载模块2、高频载荷加 载模块3单独使用,分别实现对试样0.001~50 Hz的低频疲劳载荷加载以及5~5000 Hz的高 频疲劳载荷加载;所述低频载荷加载模块2、高频载荷加载模块3相互配合使用,共同构建高 低周复合疲劳载荷。 所述的低频载荷加载模块2及原位监测模块4均通过螺钉与仪器支撑框架1的上支 撑架102刚性连接,仪器支撑框架1包含精密导向机构101、上支撑架102、精密调节机构103、 支撑基座104,所述精密调节机构103与精密导向机构101相互配合,驱动上支撑架102精确 移动,从而驱动低频载荷加载模块2及原位监测模块4精确移动,以适应不同尺寸的试样。 所述的高频载荷加载模块3包含高精度位移测量组件301、精密变频组件302、高频 振动台303,三者均通过螺栓与地基刚性连接,精密变频组件302通过螺栓与高频振动台303 刚性连接。 所述的精密变频组件302的电动缸30206能够输出精确的直线运动,精确调整振幅 放大臂30210的悬臂长度,从而实现对试验共振频率的精确、无级调整;电缸支撑架30207与 地基刚性连接,电缸座30205与电缸支撑架30207刚性连接,电动缸30206的输出轴30204端 部与振幅放大臂30210左端相连;振幅放大臂30210与放大器基座30209的凹槽间隙配合,放 大器基座30209与高频载荷加载模块3的安装台面刚性连接,锁紧缸支座30208与放大器基 座30209刚性连接,液压锁紧缸30203与锁紧缸支座30208刚性连接,液压锁紧缸30203的输 出轴嵌入放大器基座30209的上安装孔内,试样30201被夹持端放置在振幅放大臂30210夹 持部位,压块30202放置在试样30201上,并通过螺栓锁紧。 本发明的另一目的在于提供一种材料高低周复合疲劳性能原位测试方法,当进行 高低周复合材料疲劳性能原位测试试验时,具体步骤如下: 步骤一、试样30201夹持:将试样30201被夹持端放置在振幅放大臂30210的夹持部位, 盖上压块30202并通过螺钉锁紧,完成试样30201的夹持; 步骤二、试验频率调整:调节液压锁紧缸30203的夹紧力,使振幅放大臂30210处于可调 节状态;启动电动缸30206,采用位移控制,精密调节振幅放大臂30210的悬臂长度至达到试 验要求的共振频率;调节液压锁紧缸30203的夹紧力,牢固夹紧振幅放大臂30210; 步骤三、上支撑架102相对位置调整:启动精密调节机构103,调节上支撑架102相对位 置,从而保证低频载荷加载模块2的弯曲顶杆处在试样30201的载荷加载处,并且原位监测 模块4中的各原位成像设备均能对试样进行顺利观测; 步骤四、低频载荷加载:同步启动低频载荷加载模块2、原位监测模块4及激光测振仪 30103,对试样30201进行低频载荷加载;激光测振仪30103将测得的试样30201端部振幅信 号进行实时反馈,实现低频振幅的闭环控制; 步骤五、高频载荷加载:低频载荷加载完毕后迅速启动高频载荷加载模块3,对试样 30201进行高频载荷加载;激光测振仪30103将测得的试样30201端部振幅信号进行实时反 馈,实现高频振幅的闭环控制; 5 CN 111595707 A 说 明 书 3/6 页 步骤六、高低周复合载荷加载:根据试验过程中输入的载荷谱,重复进行步骤四、五,对 试样30201进行高低周复合载荷加载直至完成整个载荷谱或试样30201断裂; 步骤七、并行原位监测:在进行步骤四的同时,同步启动原位监测模块4中的各原位成 像设备,直至试验结束;其中,数字散斑应变测量仪401实时采集试样30201的全场应变信 息,高速相机404动态观测试样30201的振动信息并捕捉试样30201表面宏观裂纹的扩展及 断裂,红外相机405监测试样30201试验过程中的热耗散并快速定位试样30201裂纹萌生位 置。 本发明的有益效果在于: 1、采用模块化设计思路。本发明由仪器支撑框架、低频载荷加载模块、高频载荷加载模 块和原位监测模块组成,高度模块化,便于维护保养以及功能扩展。 2、试验频率范围宽。本发明的低频载荷加载模块和高频载荷加载模块可分别实现 对被测试样0.001~50 Hz的低频疲劳载荷加载以及5~5000 Hz的高频疲劳载荷加载,二者也 可相互配合使用,实现对被测试样0.001~5000 Hz的疲劳载荷加载。 3、可原位监测。本发明配置原位监测模块,包含数字散斑应变测量仪、高速相机及 红外相机,可实现对被测试样疲劳裂纹萌生、扩展以及断裂过程的高分辨率可视化并行原 位监测。 附图说明 此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发 明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。 图1为本发明的整体外观结构示意图; 图2为本发明的仪器支撑框架结构示意图; 图3为本发明的低频载荷加载模块结构示意图; 图4为本发明的高频载荷加载模块结构示意图; 图5为本发明的高精度位移测量组件结构示意图; 图6为本发明的精密变频组件结构示意图; 图7为本发明的原位监测模块结构示意图; 图8为本发明的精密变频组件剖视图。 图中:1、仪器整体框架;2、低频载荷加载模块;3、高频载荷加载模块;4、原位监测 模块;101、精密导向机构;102、上支撑架;103、精密调节机构;104、支撑基座;201、力传感 器;202、活塞杆;203、阀块组件;204、保护套;205、蓄能器;206、伺服油缸;207、中间连接件; 208、弯曲顶杆;301、高精度位移测量组件;302、精密变频组件;303、高频振动台;30101、固 定座一;30102、固定架;30103、激光测振仪;30104、立柱;30201、试样;30202、压块;30203、 液压锁紧缸;30204、输出轴;30205、电缸座;30206、电动缸;30207、电缸支撑架;30208、锁紧 缸支座;30209、放大器基座;30210、振幅放大臂;401、数字散斑应变测量仪;402、“L”型连接 板;403、固定座二;404、高速相机;405、红外相机。