技术摘要:

本发明提供了一种新型铝基覆铜板覆膜成型工艺,包括:步骤1:铝基板传送至定位装置定位;步骤2:定位后的铝基板传送至除尘装置除尘;步骤3:除尘后的铝基板传送至自动覆膜装置覆膜;步骤4:覆膜后的铝基板传送至自动整平装置整平;步骤5:整平后的铝基板传送至自动裁切 全部

背景技术:

目前市面上铝基覆铜板成型,覆膜为三个独立的工艺,无法将三个工艺完好结合 一起,这种工艺是先裁切成型再整平,最后覆膜,这种裁切比较整齐,但是覆膜无法做到全 自动;另外,先整平,然后人工去修补割膜,具有费时,效率低下的缺陷。 现在市场上铝基覆铜板压合固化后,金属基板四边都有铜皮和导热胶,直接覆膜 时,保护膜由于静电效应容易吸附灰尘杂物,客户端冲板成型容易压伤铝面报废,另一个方 面,因为板边含胶铜皮大小不一,而且具有一定柔软性,无法精确定位,市场工艺方法暂无 确保铝面100%都有覆到膜,如果有缺漏会造成客户端PCB制作时药水腐蚀,产生报废。基于 此,市面上生产工艺都是先裁切成型(2人),再手动或者半自动覆膜(8-10人),效率低下(3- 5张/min)。本发明是会提供一种设计工艺,实现在线覆膜,裁切自动化,人工仅需(2人),效 率高(6-8张/min)

技术实现要素:

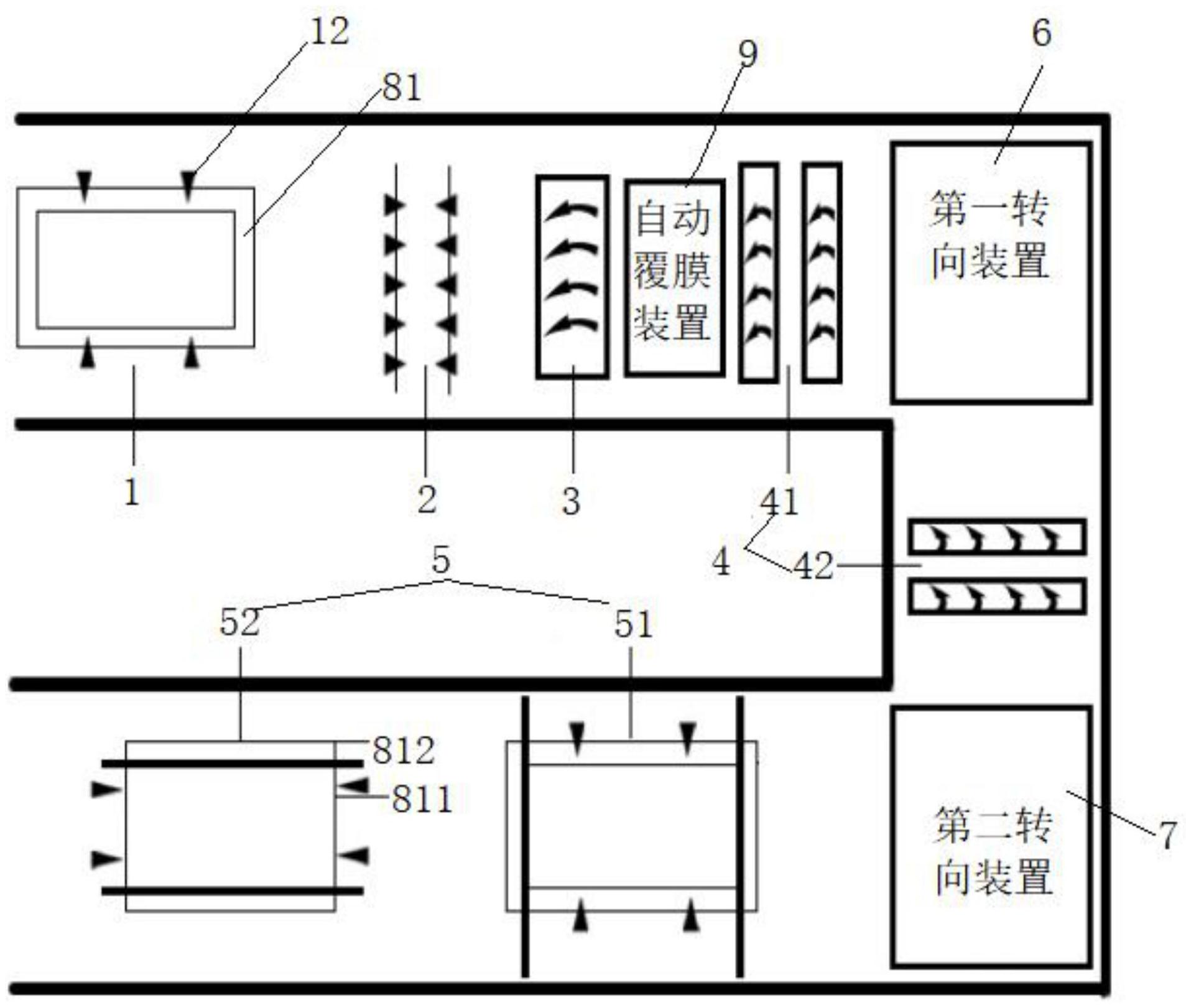

本发明提供一种新型铝基覆铜板覆膜成型工艺,用以解决目前的铜板覆膜成型工 艺中采用:相互独立的手动裁切流程、手动整平流程、手动覆膜流程,生产效率低的问题。 一种新型铝基覆铜板覆膜成型工艺,包括: 步骤1:铝基板传送至定位装置定位; 步骤2:定位后的铝基板传送至除尘装置除尘; 步骤3:除尘后的铝基板传送至自动覆膜装置覆膜; 步骤4:覆膜后的铝基板传送至自动整平装置整平; 步骤5:整平后的铝基板传送至自动裁切装置裁切,形成成品铝板。 优选的,所述成品铝板包括:从下到上依次设置的保护膜、铝板、带胶铜。 优选的,所述铝基板为压合有带胶铜的半成品,带胶铜四边尺寸比铝板单边均大 3-5mm。 优选的,所述自动整平装置包括:横向整平装置和纵向整平装置;所述自动裁切装 置包括:横向定位裁切装置和纵向定位裁切装置; 所述步骤4包括:通过横向整平装置进行横向整平,然后通过第一转向装置转向 后,传送至纵向整平装置进行纵向整平; 所述步骤5:包括:纵向整平后的铝基板通过第一转向装置转向后,传送至横向定 位裁切装置进行横向定位裁切,然后传送至纵向定位裁切装置进行纵向定位裁切。 优选的,所述除尘装置包括:沿着铝基板的传送方向依次设置的高压吹气装置和 除尘组件。 6 CN 111591002 A 说 明 书 2/11 页 优选的,所述定位装置包括: 固定座; 若干三角柱体,可移动的安装在所述固定座上,且所述若干三角柱体对称设置在 铝基板两侧,所述三角柱体的尖端朝向所述铝基板; 驱动装置,与三角柱体连接,用于驱动三角柱体的尖端靠近铝基板,对铝基板进行 定位; 滑槽,设置在所述固定座顶端; 第一滑块,固定连接在所述三角柱体底端的非尖端,所述第一滑块滑动连接在所 述滑槽内。 优选的,还包括除尘组件收纳装置,所述除尘组件收纳装置包括: 收纳箱,设置在用于传送铝基板的传送线一侧; 所述收纳箱包括:箱体和箱盖,所述箱体和箱盖通过收纳驱动装置连接,所述除尘 组件设置在箱盖下端靠近传送线的一侧;所述收纳驱动装置包括:两组收纳驱动组件,对称 设置箱体内左右两侧壁; 左侧的所述收纳驱动组件包括: 第一固定板,固定连接在箱体内左侧壁; 第二固定板,固定连接在箱盖下端左部; 第一转轴,与所述第一固定板转动连接,所述第一转轴沿左右方向延伸,所述第一 转轴由第一驱动电机驱动,所述第一驱动电机与控制器电连接; 第一连杆,下端固定连接在所述第一转轴上,上端转动连接在第二固定板上; 第二连杆,平行于第一连杆,且位于第一连杆前侧,所述第二连杆下端与第一固定 板转动连接; 第一连接块,转动连接在所述第一固定板上,且位于第一连杆和第二连杆之间; 第二连接块,转动连接在所述第二连杆下端一侧; 第一弹簧,一端与第一连接块固定连接,另一端与第二连接块固定连接; 所述第一连接块上和第二连接块上位于第一弹簧内均设置导向杆。 优选的,所述除尘组件包括: 机械臂,连接在所述箱盖下端; 电动吸盘,固定连接在所述机械臂工作端; 除尘板,所述电动吸盘用于吸附所述除尘端板的非除尘端; 所述箱体内设置新除尘板放置区和除尘后的除尘板收纳区; 所述机械臂、电动吸盘分别与所述控制器电连接。 优选的,所述自动整平装置包括: 安装座; 升降支架,固定端固定连接在所述安装座下端; 连接壳体,上端固定连接在所述升降支架下端的升降端; 转动杆,与所述连接壳体上下端连接; 第一齿轮,固定套接在所述转动杆位于连接壳体内的部分; 第二驱动电机,安装在所述连接壳体内,所述第二驱动电机的输出轴竖直朝上设 7 CN 111591002 A 说 明 书 3/11 页 置,所述第二驱动电机的输出轴固定连接有第二齿轮,所述第二齿轮与第一齿轮啮合传动; 螺杆,上端固定连接在所述转动杆下端; 第二块,内部设置螺纹通孔,所述螺纹通孔螺纹套接在所述螺杆上; 两个缓冲组件,设置在所述第二滑块上左右两侧; 所述缓冲组件包括:第三连杆,上端与滑块固定连接;水平板,固定连接在所述第 三连杆下端;压板,设置在所述水平板下方;若干第二弹簧,设置在水平板和压板之间,所述 第二弹簧一端与水平板固定连接,所述第二弹簧另一端与压板固定连接; 第四连杆,固定连接在所述螺杆下端; 第一整平板、第二整平板,均设置在第四连杆下端,所述第一整平板和第二整平板 的连接面设置相互配合的卡块和卡槽; 两个连接组件,设置在所述第四连杆左右两侧,分别与第一整平板和第二整平板 连接; 所述连接组件包括:第一L形固定板,第一L形固定板的水平段固定连接在第一整 平板上端,第一L形固定板的竖直段与第四连杆侧面贴合,所述第一L形固定板的竖直段和 螺杆侧壁通过第一连接件连接;固定块,固定连接在螺杆左侧壁或右侧壁,所述固定块远离 螺杆的一侧设置水平通孔;第三弹簧,固定连接在所述水平通孔内;所述第二L形固定板的 竖直段与所述第一整平板或第二整平板固定连接,所述第二L形固定板的水平段卡入所述 水平通孔内,所述第二L形固定板的水平段与固定块通过第二连接件连接。 优选的,还包括:检测装置,用于检测成品铝板; 所述检测装置包括: 翻转装置,用于翻转成品铝板,以便于对成品铝板的信息采集; 摄像装置,用于获取成品铝板图像,所述成品铝板图像包括成品铝板的覆膜面图 像信息和非膜面图像信息; 存储器,所述存储器存储有成品铝板报警图像数据库,所述成品铝板报警图像数 据库存储有成品铝板报警图像,所述成品铝板报警图像包括成品铝板碎裂报警图像、成品 铝板残缺报警图像; 图像处理系统; 分类装置,用于对检测后的产品铝板进行分类成:报废品、一级修复品、二级修复 品、合格品; 控制器,与所述翻转装置、摄像装置、分类装置、存储器电连接,所述控制器还与图 像处理系统连接; 所述控制器基于翻转装置、摄像装置、存储器、图像处理系统控制分类装置工作, 包括以下步骤: 步骤1:所述控制器从所述存储器的成品铝板报警图像数据库中提取成品铝板报 警图像; 步骤2:所述控制器控制摄像装置和翻转装置工作,获取成品铝板图像并将其传输 给图像处理系统; 所述图像处理系统比较所述成品铝板图像与所述成品铝板报警图像的相似度,当 所述成品铝板图像与所述成品铝板报警图像相似度大于预设值,所述控制器控制分类装置 8 CN 111591002 A 说 明 书 4/11 页 将所述成品铝板分类为报废品; 步骤3:所述图像处理系统还提取所述成品铝板图像的分类特征及获取覆膜周侧 距离铝板周侧的距离,并传输给控制器;所述分类特征的类型包括:膜面划伤特征、非膜面 划伤特征、膜面起皱特征、膜面边缘翘起特征、膜面异常鼓起特征; 步骤4:基于步骤3的覆膜周侧距离铝板周侧的距离,根据公式(1)计算第一分类评 分; 其中,P1为第一分类评分,i表示成品铝板的第i个侧面,max Ai表示成品铝板的第i 个侧面中所有检测点距离铝板对应侧面的最大距离,min Ai表示成品铝板的第i个侧面中 所有检测点距离铝板对应侧面的最小距离, 表示 成品铝板的第i个侧面中所有检测点 距离铝板对应侧面的平均距离,C为保护膜厚度,B为铝板厚度,N为成品铝板侧面的数量; 步骤5:基于步骤3、4,根据公式(2)计算综合分类评分: 其中,P2为综合分类评分,η1为第一预设权重,η2为第二预设权重,M为成品铝板的 分类特征的类型总数量,Bj为预设的第j类分类特征的风险等级,Dj为第j类分类特征的数 量,ln为常数e为底数的对数,e为自然常数,取e=2.71828,S为成品铝板的表面的总数量, df第f个表面的重要等级,Kf为第f个表面的分类特征的数量; 步骤6:控制器预设有依次递增的第一分类评分基准值、第二分类评分基准值、第 三分类评分基准值;当所述综合分类评分小于第一分类评分基准值时,控制器控制分类装 置将成品铝板分类为合格品;当综合分类评分在第一分类评分基准值和第二分类评分基准 值之间,控制器控制分类装置将成品铝板分类为一级修复品;当综合分类评分在第二分类 评分基准值和第三分类评分基准值之间,控制器控制分类装置将成品铝板分类为二级修复 品。 下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。 附图说明 附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实 施例一起用于解释本发明,并不构成对本发明的限制。在附图中: 图1为本发明一种实施例的结构示意图。 图2为本发明成品铝板的结构示意图。 图3为本发明成品铝基板的结构示意图。 图4为本发明定位装置的一种实施例的结构示意图。 图5为本发明除尘组件收纳装置的结构示意图。 图6为图5的第二固定板的局部示意图。 9 CN 111591002 A 说 明 书 5/11 页 图7为图5的第一固定板的局部示意图。 图8为本发明的自动整平装置的一种实施例的结构示意图。 图中:1、定位装置;11、固定座;111、滑槽;12、三角柱体;13、驱动装置;14、第一滑 块;2、高压吹气装置;3、除尘组件;4、自动整平装置;41、横向整平装置;42、纵向整平装置; 5、自动裁切装置;51、横向定位裁切装置;52、纵向定位裁切装置;6、第一转向装置;7、第二 转向装置;8、成品铝板;81、铝基板;811、铝板;812、带胶铜;82、保护膜;9、自动覆膜装置; 10、除尘组件收纳装置;101、收纳箱;1011、箱体;1012、箱盖;102、收纳驱动组件;1021、第一 固定板;1022、第二固定板;1023、第一转轴;1024、第一连杆;1025、第二连杆;1026、第一连 接块;1027、第二连接块;1028、第一弹簧;1029、导向杆;20、自动整平装置;201、安装座; 202、升降支架;203、连接壳体;204、转动杆;2041、第一齿轮;205、第二驱动电机;2051、第二 齿轮;206、螺杆;207、第二滑块;208、缓冲组件;2081、第三连杆;2082、第二弹簧;2083、水平 板;2084、压板;2085、第四连杆;209、连接组件;2091、第一L形固定板;20911、第一L形固定 板的竖直段;20912、第一L形固定板的水平段;2092、第一连接件;2093、固定块;20931、水平 通孔;2094、第三弹簧;2095、第二L形固定板;20951、第二L形固定板的竖直段;20952、第二L 形固定板的水平段;2010、第一整平板;2011、第二整平板。