技术摘要:

本发明涉及化油器加工技术领域,尤其涉及一种高精度化油器放油螺钉加工机床,包括机床和分别安装在机床上的送料机构、上料机构和钻孔机构;所述机床沿轴线设有第一滑轨,所述机床在轴线的一侧设有电机以及与轴线平行的旋转轴,所述电机与旋转轴同轴连接,所述旋转轴上 全部

背景技术:

化油器是在发动机工作产生的真空作用下,将一定比例的汽油与空气混合的机械 装置。化油器配件的精度直接影响了整车的产品性能。目前,对化油器配件的加工大部分操 作依然依赖人工进行。人工进行的优势在于,经验丰富的师傅对于配件尺寸的把控度较好, 缺点是费时费力、加工效率无法得到很好的提升,不利于企业的发展和进步。

技术实现要素:

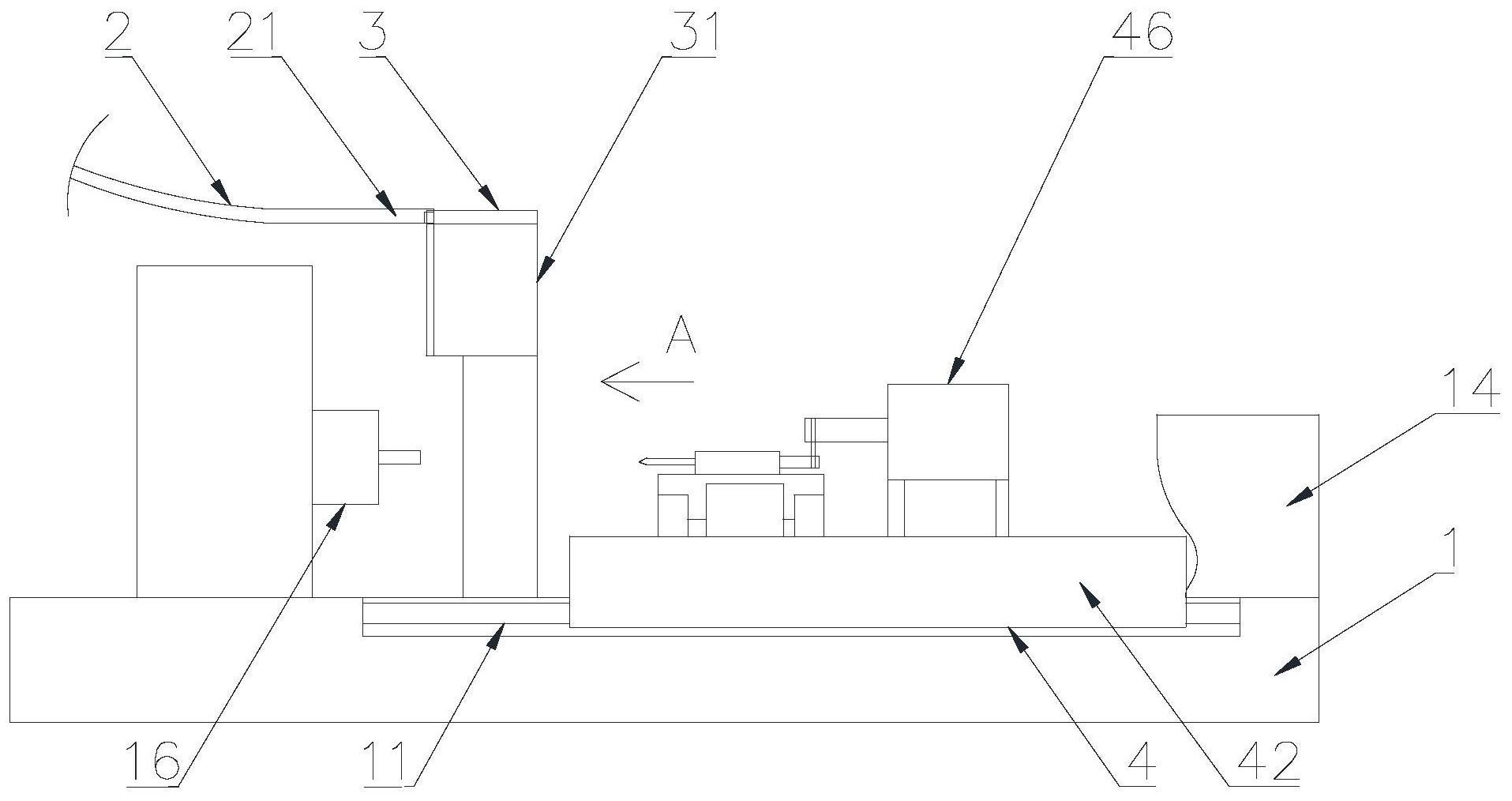

本发明所要解决的技术问题是:提供一种加工精度高、效果好的化油器放油螺钉 加工机床。 为了解决上述技术问题,本发明采用的技术方案为:一种化油器放油螺钉加工机 床,包括机床和分别安装在机床上的送料机构、上料机构和钻孔机构; 所述机床沿轴线设有第一滑轨,所述机床在轴线的一侧设有电机以及与轴线平行 的旋转轴,所述电机与旋转轴同轴连接,所述旋转轴上自远离机床的主轴夹具的一端向另 一端依次设有第一旋转块和第二旋转块; 所述送料机构包括送料轨道,所述放油螺钉在送料轨道内呈首尾相接式同轴排 列; 所述上料机构包括扇形夹板和第一复位弹簧;所述扇形夹板的中部与机床铰接, 所述扇形夹板的一端与第一复位弹簧的一端连接,所述第一复位弹簧的另一端与机床连 接,所述第一复位弹簧处于拉伸状态;所述第一旋转块的边缘设有推杆轨道,所述扇形夹板 的一端沿机床的轴线设有抵靠在推杆轨道上的支撑杆,所述推杆轨道用以调节扇形夹板在 垂直于机床的轴线的平面上摆动,所述机床的主轴夹具和送料轨道的出料口均位于扇形夹 板的另一端摆动的圆弧线上; 所述钻孔机构包括第二复位弹簧、移动架、第二滑轨、第一气缸和托板;所述移动 架可滑动的安装在第一滑轨上,所述第二复位弹簧设置在移动架远离主轴夹具的一侧,所 述第二复位弹簧靠近主轴夹具的一端与移动架远离主轴夹具的一侧连接,所述第二复位弹 簧的另一端与机床连接,所述第二复位弹簧处于拉伸状态;所述第二滑轨沿垂直于机床的 轴线的方向设置在移动架上,所述第一气缸安装在移动架上,所述托板可滑动的安装在第 二滑轨上,所述托板上装有钻头,所述第一气缸与托板连接;所述第二旋转块靠近主轴夹具 的一端设有推料轨道,所述移动架远离主轴夹具的一端抵靠在推料轨道上,所述推料轨道 用以调节移动架在第二滑轨上的进给。 3 CN 111570849 A 说 明 书 2/7 页 本发明的有益效果在于:提供一种化油器放油螺钉加工机床,包括机床和分别安 装在机床上的送料机构、上料机构和钻孔机构,使用时,电机开始工作并驱动旋转轴转动, 放油螺钉在送料轨道内首尾相接、依次向扇形夹板递送;所述扇形夹板的中部与机床铰接, 所述扇形夹板通过第一复位弹簧产生在垂直于机床的轴线的平面上摆动的趋势,所述扇形 夹板的一端设置的支撑杆通过抵靠在第一旋转块上的推杆轨道上,限制了这种摆动趋势, 推杆轨道的形状根据加工机床整体的进料、上料、钻孔、出料作业整体和独立工时进行设 计,通过改变推杆轨道的形状尺寸,即可实现扇形夹板的摆动,当扇形夹板摆动至送料轨道 的送料口后,完成接料;当扇形夹板摆动至主轴夹具处,即可实现工件装夹;第二旋转块的 推料轨道的形状根据加工机床整体的进料、上料、钻孔、出料作业整体和独立工时进行设 计,工件装夹后,推料轨道推送移动架在第一滑轨上移动,完成钻孔机构在机床的轴线上的 进给,第二复位弹簧用以保证移动架始终抵靠在推料轨道上,第一气缸用以控制托板在第 二滑轨上移动,从而利用不同钻头对待加工螺钉进行钻孔作用,钻孔完毕后,再通过第二复 位弹簧复位,进行下一个循环作业。 附图说明 图1为本发明实施例的化油器放油螺钉加工机床的主视图; 图2为本发明实施例的化油器放油螺钉加工机床的后视图; 图3为本发明实施例的化油器放油螺钉加工机床的俯视图; 图4为本发明实施例的化油器放油螺钉加工机床的A向示意图; 图5为本发明实施例的化油器放油螺钉加工机床的B向示意图; 图6为本发明实施例的化油器放油螺钉加工机床的C向示意图; 标号说明: 1-机床;11-第一滑轨;12-电机;13-旋转轴;14-第一旋转块; 141-推杆轨道;15-第二旋转块;151-推料轨道;16-主轴夹具;17-拨杆; 18-第三旋转块;181-顶料轨道; 2-送料机构;21-送料轨道; 3-上料机构;31-扇形夹板;311-支撑杆;312-活动板;313-第三复位弹簧;314-推 料杆;315-第四复位弹簧;316-推料端;317-顶杆; 32-第一复位弹簧; 4-钻孔机构;41-第二复位弹簧;42-移动架;43-第二滑轨; 44-第一气缸;45-托板;451-钻头;46-驱动电机。