技术摘要:

本发明公布一种具有双层绝缘层的面板结构及制作方法,其中制作方法包括如下步骤:在基板上制作栅极;制作第一绝缘层;在栅极区域的第一绝缘层上制作孔,孔的底部为栅极;制作第二绝缘层,第二绝缘层覆盖第一绝缘层上的孔底部的栅极;在第二绝缘层上制作半导体层,半导 全部

背景技术:

随着显示器技术的发展进步,人们对显示器的品质提出更高的要求,目前达到更 好的显示效果已成为未来显示器行业的必然趋势。 IGZO是一种含有铟、镓和锌的非晶氧化物,载流子迁移率是非晶硅的20~30倍,可 以大大提高TFT对像素电极的充放电速率,提高像素的响应速度,具备更快的面板刷新频 率,低功耗,可实现超高分辨率TFTLCD。同时,IGZO在成本方面较低温多晶硅(LTPS)更有竞 争力。 如何在IGZO低功耗的基础上进一步降低功耗,现有方案搭配双层绝缘层的结构, 增加栅极与源漏极之间的间距d,从而达到降低电容和减小面板功耗的目的(Cox=εS/4π kd,其中S为交叠面积,d为绝缘层厚度)。但搭配双层绝缘层的同时,会导致器件开启电流 Ion的降低,这就让面板需要搭配更大的IC驱动电压,降低面板的功耗受到限制。

技术实现要素:

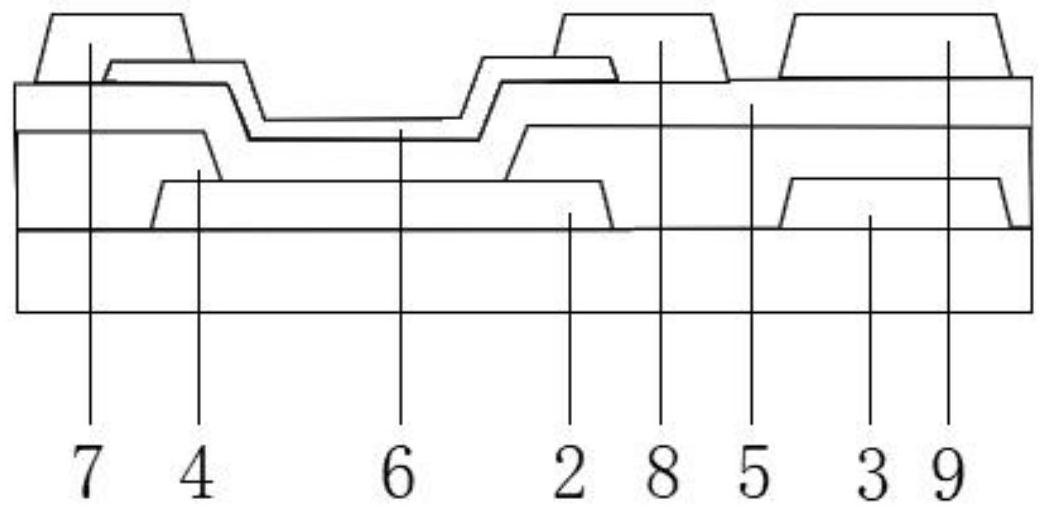

为此,需要提供一种具有双层绝缘层的面板结构及制作方法,解决降低面板功耗 的问题。 为实现上述目的,发明人提供了一种具有双层绝缘层的面板结构制作方法,包括 如下步骤: 在基板上制作栅极; 制作第一绝缘层; 在栅极区域的第一绝缘层上制作孔,孔的底部为栅极; 制作第二绝缘层; 制作半导体层,半导体层位于第二绝缘层在第一绝缘层上的孔处; 在半导体层上制作源极和漏极。 进一步地,在基板上制作栅极时,还包括如下步骤: 制作极板一,极板一位于栅极的一侧,极板一作为电容的组成部分; 在制作源极和漏极,源极与漏极连接半导体层时,还包括如下步骤: 制作极板二,极板二位于源极和漏极的一侧,并处于极板一区域的第二绝缘层上, 极板二作为电容的组成部分。 进一步地,第一绝缘层在栅极与极板一之间的上表面为平面或者凹陷面。 进一步地,所述在栅极区域的第一绝缘层上制作孔使用的光罩与所述在半导体层 上制作源极和漏极使用的光罩相同,所述光罩使得第一绝缘层的形状与源极和漏极相同。 进一步地,所述半导体层为IGZO。 3 CN 111599686 A 说 明 书 2/5 页 发明人提供一种具有双层绝缘层的面板结构,包括: 基板上的一侧设置有栅极; 在栅极上设置有第一绝缘层,位于栅极区域的第一绝缘层上设置有孔,孔的底部 为栅极; 在第一绝缘层上设置有第二绝缘层; 在第二绝缘层上设置有半导体层,半导体层位于第二绝缘层在第一绝缘层上的孔 处; 在半导体层上设置有源极和漏极。 进一步地,基板上的另一侧设置有极板一,第一绝缘层覆盖极板一,极板一作为电 容的组成部分; 在极板一区域的第二绝缘层上设置有极板二,极板二作为电容的组成部分。 进一步地,第一绝缘层在栅极与极板一之间的上表面为平面或者凹陷面。 进一步地,第一绝缘层的形状与源极和漏极相同。 进一步地,所述半导体层为IGZO。 区别于现有技术,上述技术方案通过减薄栅极区域的第一绝缘层的膜厚度,减薄 后让第二绝缘层覆盖在栅极上,从而缩减栅极与源漏极之间的间距。缩减栅极与源漏极之 间的间距后,可以提高开启电流Ion,从而达到减小面板功耗的目的,对面板的续航能力有 一个较好的提升。 附图说明 图1为实施例一在基板上制作栅极与极板一的剖面结构示意图; 图2为实施例一在基板上制作第一绝缘层及孔的剖面结构示意图; 图3为实施例一在基板上制作第二绝缘层的剖面结构示意图; 图4为实施例一在基板上制作半导体层的剖面结构示意图; 图5为实施例一在基板上制作源极、漏极和极板二的剖面结构示意图; 图6为实施例二所述具有双层绝缘层的面板结构的剖面结构示意图; 图7为实施例三在基板上制作第一绝缘层及孔的剖面结构示意图; 图8为实施例三在基板上制作第二绝缘层的剖面结构示意图; 图9为实施例三在基板上制作半导体层的剖面结构示意图; 图10为实施例三在基板上制作源极、漏极和极板二的剖面结构示意图。 附图标记说明: 1、基板; 2、栅极; 3、极板一; 4、第一绝缘层; 41、孔; 5、第二绝缘层; 6、半导体层; 7、源极; 4 CN 111599686 A 说 明 书 3/5 页 8、漏极; 9、极板二。