技术摘要:

本发明公开了一种空间精密位姿对准方法,将所识别的贴合材料与被贴材料的特征形貌进行空间上的位姿匹配,具体为根据同轴光源下贴合材料与被贴材料的图像光学成像机理得到边界成像过渡区,然后选取过渡区合适边界,识别亚像素级别的贴合材料与被贴合材料整体特征轮廓并 全部

背景技术:

对位贴合技术广泛应用于工业流程中,尤其在半导体、电子技术、集成电路、腐蚀 工业等领域。准确度、精密度、重复性等指标是对位贴合技术的关键指标,直接影响到贴合 后加工工艺的精度与质量。 目前对位贴合大都是以手动方式进行,具体方法为:在一台高倍数工具显微镜上 夹持被贴材料,在另一夹具上夹持贴合材料,通过物镜视物利用手动位移台人工对准的方 式,使被贴材料和贴合材料对准,再手动下压完成贴合。 手动贴合的方法存在如下缺点: (1)手动分离贴合后材料与载物台,可能造成贴合缝隙; (2)手动下压力度不可控,容易损伤材料; (3)人工对准精度难以保证,导致贴合不准确; (4)对于人员贴合经验依赖性强,普通人员无法直接进行贴合; (5)贴合重复性差,贴合效率低下。

技术实现要素:

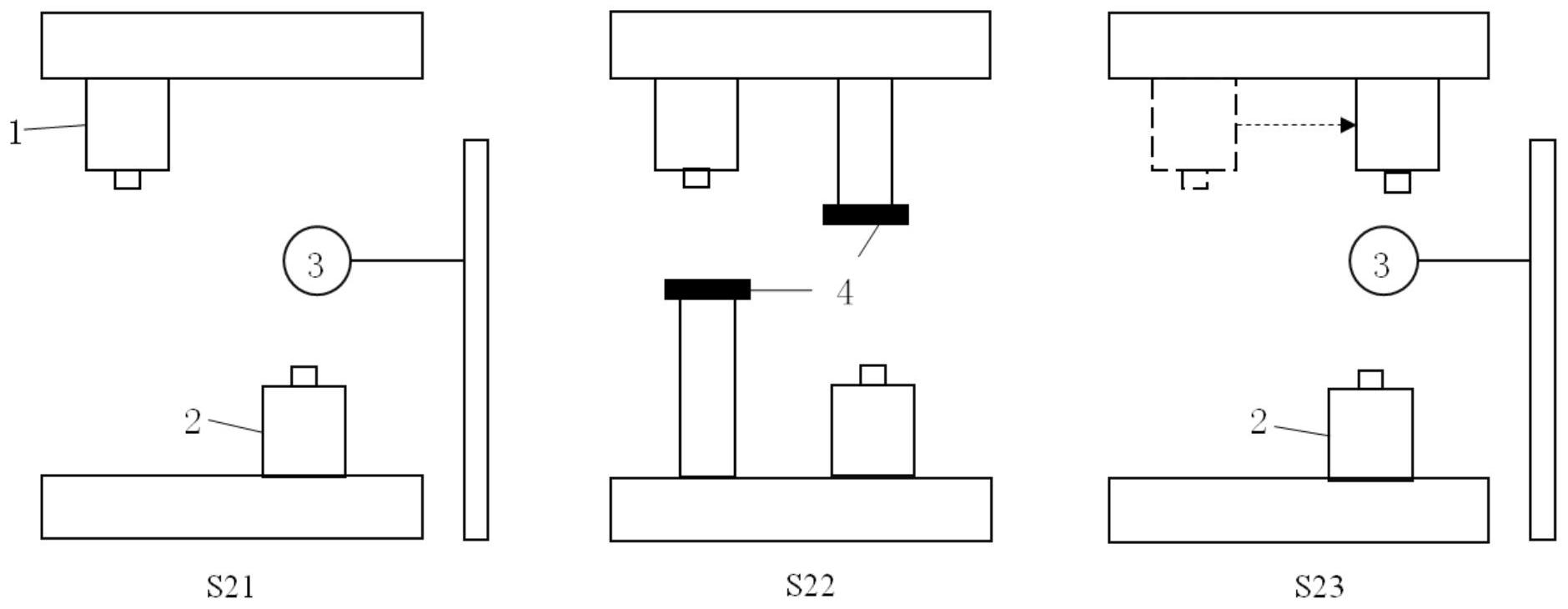

本发明的目的在于提供一种空间精密位姿对准方法,主要针对人工对准精度难以 保证,导致贴合不准确的问题,其能够解决人工对准精度难以保证,贴合不准确的问题。 本发明的实施例是这样实现的: 一种空间精密位姿对准方法,其特征在于,包括以下步骤: S1、使用标准球介于贴合材料与被贴合材料之间,上视觉检测单元安装在贴合材 料处,下视觉检测单元安装在被贴合材料处,被贴合材料装载于精密电动位移平台; S2、对上视觉检测单元和下检测单元进行立体空间标定; S21、调整上视觉检测单元和下视觉检测单元并对准标准球清洗成像; S22、通过光学标定板分别测得上、下视觉检测单元的像距,其中,光学标定板包括 第一光学标定板和第二光学标定板,第一光学标定板位于被贴合材料处并测量上视觉检测 单元的像距,第二光学标定板位于贴合材料处并测量下视觉检测单元的像距; S23、利用精密电动位移平台调节下视觉检测单元向某方向位移一段确定的距离, 使上、下视觉检测单元具有共同视野; S24、放置标准球使上、下视觉检测单元获取标准球的图像,最后解算上、下视觉检 测单元两个方向的空间位姿差异; S3、对贴合材料表面和被贴合材料表面进行特征形貌识别,通过直线方程的斜率 得到旋转角度,通过选取中心点并对比重合得到平移量; 4 CN 111550480 A 说 明 书 2/8 页 S4、通过空间位姿差异、旋转量和平移量,对贴合材料和被贴合材料进行参数修 正。 在本发明较佳的实施例中,上述步骤S24中,解算上视觉检测单元或下视觉检测单 元的空间位姿差异,先通过像距、CCD尺寸参数、像素数和标准球半径求得标准球与成像面 的距离,再根据三角关系求得标准球的两侧切线角度,根据相似关系和三角形关系,最后得 到实物点与标准球在X方向的位姿差值,同理求得标准球在Y方向的位姿差值。 在本发明较佳的实施例中,上述步骤S24中,解算上视觉检测单元和下视觉检测单 元的顺序可互换,解算实物点与标准球在X方向的位姿差值和在Y方向的位姿差值的顺序可 互换。 在本发明较佳的实施例中,上述步骤S24中,根据三角关系求解标准球在成像面的 两端点,该两端点所在标准球切面与成像面之间的夹角α和β: 其中,h1为成像面与上或下视觉检测单元,x1为标准球在成像面的一端点横坐标; 其中,h1为成像面与上或下视觉检测单元,x2为标准球在成像面的另一端点横坐 标。 在本发明较佳的实施例中,上述步骤S24中,根据相似关系和三角形关系,求解上 或下视觉检测单元分别与成像面上标准球的两端点的延长线与标准球中心所在面的两交 点,距标准球中心的距离l1和l2: 其中,r为标准球的半径,h1为成像面与上或下视觉检测单元,x1为标准球在成像面 的一端点横坐标; 其中,r为标准球的半径,h1为成像面与上或下视觉检测单元,x2为标准球在成像面 的另一端点横坐标。 在本发明较佳的实施例中,上述步骤S24中,求解标准球在X方向的位姿差值,通过 计算标准球中心的横坐标L2: 其中,x1为标准球在成像面的一端点横坐标,x2为标准球在成像面的另一端点横坐 标,l1和l2为上或下视觉检测单元分别与成像面上标准球的两端点的延长线与标准球中心 所在面的两交点,分别距标准球中心的距离。 在本发明较佳的实施例中,上述步骤S3包括: S31、将贴合材料表面和被贴合材料表面分别在同轴光源下进行光学成像,得到光 5 CN 111550480 A 说 明 书 3/8 页 学成像的图像,在图像中选取过渡区; S32、识别亚像素级别的材料整体特征轮廓,并划分对比区域; S33、根据对比区域的特征形貌进行分类,匹配贴合材料与被贴合材料的对比区 域,得到同坐标系下的旋转角度和平移量。 在本发明较佳的实施例中,上述步骤S33中,选取对比区域后,通过对比区域边框 的直线方程计算斜率,将贴合材料与被贴合材料表面的斜率差值得到的角度,即旋转角度。 在本发明较佳的实施例中,上述步骤S33中,使用立体空间标定,将贴合材料的对 比区域与被贴合材料的对比区域统一到一个坐标系,两个对比区域的中心处的坐标差异, 即是贴合材料与被贴合材料的沿X方向和Y方向的平移量。 在本发明较佳的实施例中,上述对比区域的中心处的坐标,使用上视觉检测单元 或下视觉检测单元记录旋转过程中位置信息,通过圆拟合进行拟合,得到圆心坐标即是旋 转中心坐标。 本发明的有益效果是: 本发明通过空间精密位姿对准方法来对精密器件进行对准,通过上视觉检测单元 和下视觉检测单元分别对被贴合材料和贴合材料表面进行检测,通过对贴合材料和被贴合 材料的表面进行同轴光源下成像,再选取过渡区,针对不同区域特征形貌进行分类,匹配对 比区域,得到同坐标系下两种材料空间位姿差异数据,进而将得到的图像在同坐标系下进 行解算,得到位姿差异、旋转量与平移量;该方法能够准确地对贴合材料表面和被贴合材料 表面进行有效位姿匹配和对准,相比人工贴合,该方法对准精度更好,效率更高。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附 图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对 范围的限定。 图1为本发明空间精密位姿对准的立体空间标定方法的示意图; 图2为本发明空间精密位姿对准的立体空间标定方法的解算原理图; 图3为本发明特征形貌识别中确定中间框的圆拟合示意图; 图4为本发明实施例氟硅红膜与石英摆片的示意图; 图5为本发明贴合材料与被贴合材料特征形貌识别的旋转示意图; 图6为本发明贴合材料与被贴合材料特征形貌识别的旋转示意图; 图7为本发明贴合材料与被贴合材料特征形貌识别的平移示意图; 图8为本发明贴合材料与被贴合材料特征形貌识别的平移示意图。 图标:1-上视觉检测单元;2-下视觉检测单元;3-标准球;4-光学标定板。