技术摘要:

一实施方式的带增压器的内燃机具备:在内部具有多个气缸的气缸体、设置在所述气缸体的上部并在内部具有供从所述多个气缸的每一个气缸排出的排气流动的多条排气流路的气缸盖、以及具有旋转轴、设置在所述旋转轴的一端的涡轮叶轮及设置在所述旋转轴的另一端的压缩机叶轮 全部

背景技术:

由于具有多个气缸的内燃机通过供气歧管以及排气歧管进行供气和排气,因此, 供气排气流路的结构复杂化。因此,尝试了将这些歧管装配在气缸盖的内部而实现紧凑化。 在专利文献1中公开了将排气歧管装配在气缸盖的内部的结构。 对除多个气缸之外还具备增压器的内燃机而言,气缸盖周边的结构进一步复杂 化,因此,提出了增压器也装配在气缸盖的内部而实现紧凑化的方案。例如,在专利文献2中 公开了通过将增压器配置在气缸盖内而减少排气流路的容积的内燃机。另外,在专利文献3 中公开了如下结构:在将增压器配置在气缸盖内时,在气缸体的表面形成涡轮机涡旋部,在 气缸罩的表面形成压缩机涡旋部,从而使涡旋部的制作变得容易。 现有技术文献 专利文献 专利文献1:日本特开2011-530666号公报 专利文献2:日本特开2002-303145号公报 专利文献3:日本特开2006-249945号公报

技术实现要素:

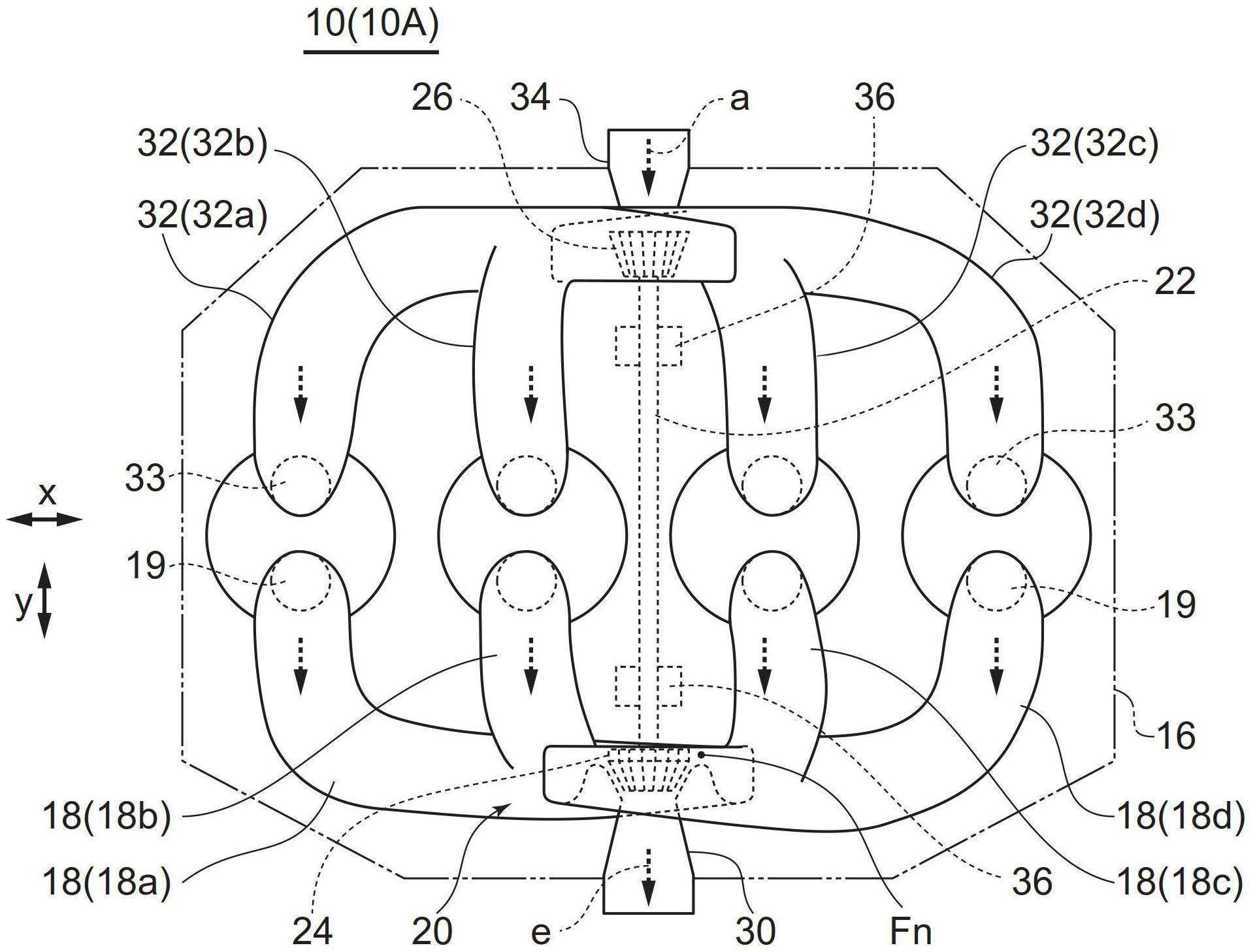

发明要解决的课题 在专利文献2以及3所公开的气缸盖中,是多条排气流路在增压器的涡轮机涡旋部 的上游侧汇合而成为一条排气流路并与涡轮机涡旋部连接的以往类型的排气歧管,由于该 以往类型的排气歧管配置在气缸盖的内部,因此,在紧凑化方面存在极限,气缸盖的容积变 大。 并且,由于专利文献3中公开的增压器的旋转轴沿着铅垂方向配置,因此,存在对 用于支承旋转轴的轴承部而言需要新的研究、对策的问题。 本发明的几个实施方式的目的在于,使具备多个气缸以及增压器的内燃机的气缸 盖及其周边结构紧凑化。 用于解决课题的方案 (1)一实施方式的带增压器的内燃机具备: 气缸体,所述气缸体在内部具有多个气缸; 气缸盖,所述气缸盖设置在所述气缸体的上部,在内部具有供从所述多个气缸的 每一个气缸排出的排气流动的多条排气流路;以及 增压器,所述增压器具有旋转轴、设置在所述旋转轴的一端的涡轮叶轮及设置在 所述旋转轴的另一端的压缩机叶轮, 所述带增压器的内燃机的特征在于, 3 CN 111556920 A 说 明 书 2/8 页 所述增压器中的至少所述涡轮叶轮配置在所述气缸盖的内部, 所述气缸盖在内部具有用于将在所述多条排气流路中流动的所述排气向所述涡 轮叶轮导入的多条涡旋通路,所述多条涡旋通路包括:从所述涡轮叶轮的周向上的第一范 围向所述涡轮叶轮导入所述排气的第一涡旋通路、以及从所述涡轮叶轮的周向上的与所述 第一范围不同的第二范围向所述涡轮叶轮导入所述排气的第二涡旋通路。 根据上述(1)的结构,多条涡旋通路在涡轮叶轮的周向上向不同的范围导入排气, 因此,多条涡旋通路在涡轮叶轮的周围分散配置。因此,在涡轮叶轮的周向上多条涡旋通路 能够选择各排气流路最短的位置。由此,能够在气缸盖内使排气流路紧凑化。 另外,增压器中的至少涡轮叶轮配置在气缸盖的内部。因此,不需要为了将配置在 气缸盖的外部的分体的增压器安装于气缸盖而形成的结合部等,因此,能够使气缸盖及其 周边结构紧凑化。另外,通过将涡轮叶轮设置在气缸盖内,能够缩短气缸与涡轮叶轮之间的 距离,因此,能够降低排气流路的容积。由此,能够使气缸盖紧凑化,并且能够提高增压器的 响应性能。 另外,在上述(1)的结构中,用于将在多条排气流路中流动的排气向涡轮叶轮导入 的多条涡旋通路在涡轮叶轮的周向上向不同的范围导入排气。即,从各涡旋通路向涡轮叶 轮流入的排气的流动范围在涡轮叶轮的周向上限定于喷嘴流路的一部分范围。这样,在向 喷嘴流路的一部分范围导入排气的情况下,与向喷嘴流路的整个范围导入排气的情况相 比,排气不会分散,因此,能够提高通过涡轮叶轮时的排气的流速、压力。由此,能够更迅速 地驱动涡轮叶轮。 另外,在上述(1)的结构中,多条涡旋通路的每一条涡旋通路构成为在喷嘴流路的 周向上不重叠。如被称为双涡旋件那样,在涡旋通路的每一条涡旋通路构成为在周向上重 叠的情况下,需要对排气从涡旋通路向涡轮叶轮流入的喷嘴流路进行分割,因此,不容易制 造。根据上述(1)的结构,与双涡旋件相比,涡旋通路的制造变得容易。 (2)在一实施方式中,在上述(1)的结构中, 构成为向所述第一涡旋通路和所述第二涡旋通路中的至少一方导入在所述多条 排气流路中的两条以上的排气流路中流动的所述排气。 根据上述(2)的结构,在涡轮叶轮的上游侧,两条以上的排气流路在一条涡旋通路 汇合,因此,能够使构成排气流路的配管组紧凑化。 (3)在一实施方式中,在上述(1)的结构中, 构成为向所述多条涡旋通路的每一条涡旋通路导入在所述多条排气流路的每一 条排气流路中流动的所述排气。 根据上述(3)的结构,由于一条排气流路与一条涡旋通路连通,因此,能够将与排 气流路相同数量的涡旋通路在涡轮叶轮的周向上分散配置。由此,能够在气缸盖内进一步 使各排气流路的长度最短,能够实现紧凑化,并且能够提高涡轮叶轮的驱动力。 (4)在一实施方式中,在上述(1)~(3)中的任一个结构中, 所述增压器具有将所述旋转轴支承为能够旋转的轴承部, 所述轴承部配置在所述气缸盖的内部。 根据上述(4)的结构,不仅将涡轮叶轮配置在气缸盖的内部,还将轴承部配合在气 缸盖的内部,从而能够使气缸盖及其周边结构更加紧凑化。 4 CN 111556920 A 说 明 书 3/8 页 (5)在一实施方式中,在上述(4)的结构中, 所述压缩机叶轮配置在所述气缸盖的内部。 根据上述(5)的结构,不仅将涡轮叶轮以及轴承部配置在气缸盖的内部,还将压缩 机叶轮配置在气缸盖的内部,从而能够使气缸盖及其周边结构更加紧凑化。 (6)在一实施方式中,在上述(1)~(4)中的任一个结构中, 所述压缩机叶轮配置在所述气缸盖的外部。 根据上述(6)的结构,通过将压缩机叶轮配置在气缸盖的外部,向压缩机叶轮流入 的供气不会受到在排气流路中流动的排气的热的影响。由此,能够抑制供气的升温,因此, 能够提高将要在燃烧室中被增压的供气的冷却效率,其结果是,能够较高地保持发动机输 出的极限。 (7)在一实施方式中,在上述(1)~(6)中的任一个结构中, 所述多个气缸沿着第一方向配置, 在沿着所述气缸的轴向目视确认的情况下(在气缸的轴沿着上下方向配置的情况 下为俯视时),所述旋转轴沿着与所述第一方向正交的第二方向延伸。 根据上述(7)的结构,通过使旋转轴沿着第二方向延伸,配置在涡轮叶轮的周围的 涡旋部能够沿着具有较大的空间的第一方向配置。因此,容易将涡旋部的形状形成为与排 气流相适应的形状,所以能够抑制涡轮机效率以及增压效率的降低。 (8)在一实施方式中,在上述(7)的结构中, 所述旋转轴在所述多个气缸的排列方向上配置在所述多个气缸的中央部。 根据上述(8)的结构,旋转轴在多个气缸的排列方向上配置在多个气缸的中央部, 因此,涡轮叶轮以及压缩机叶轮配置在多个气缸的排列方向的中央部。因此,能够平均地缩 短从各气缸延伸设置至涡轮叶轮或压缩机叶轮的排气流路或供气流路的长度。由此,能够 使收容排气流路以及供气流路的气缸盖的容积紧凑化。另外,从内燃机的燃烧室到涡轮叶 轮的排气流路的合计容积变少,能够提高搭载有内燃机的车辆的加速时等的增压器的响应 特性,能够改善涡轮迟滞。 (9)在一实施方式中,在上述(7)或(8)的结构中, 隔着沿着所述第一方向配置的所述多个气缸而在一侧配置有所述涡轮叶轮,在另 一侧配置有所述压缩机叶轮。 根据上述(9)的结构,涡轮叶轮相对于多个气缸的排列配置在一方侧,因此,从各 气缸向涡轮叶轮延伸设置的排气流路的配置变得容易,能够缩短各排气流路的长度。关于 供气流路,也可以说是同样的。 并且,通过将涡轮叶轮以及压缩机叶轮隔着沿着第一方向配置的多个气缸配置在 其两侧,压缩机部不容易受到在排气流路中流动的排气的热的影响。由此,能够提高在燃烧 室中进行增压的供气的冷却效果,因此,能够较高地保持发动机输出的极限。 发明的效果 根据几个实施方式,能够使具备多个气缸和增压器的内燃机的气缸盖及其周边结 构紧凑化。 5 CN 111556920 A 说 明 书 4/8 页 附图说明 图1是一实施方式的内燃机的俯视图。 图2是一实施方式的内燃机的主视图。 图3是一实施方式的内燃机的俯视图。 图4是一实施方式的内燃机的主视图。 图5是一实施方式的内燃机的主视图。