技术摘要:

本发明公开了一种预制局部叠合楼板,包括通过混凝土浇筑为一体结构的中间全预制板和四周叠合预制板,四周叠合预制板位于中间全预制板沿宽度方向的两侧,中间全预制板的中部沿长度方向等距离开设有多个贯穿的通孔,通孔上方的中间全预制板中预埋有多根纵向第一钢筋和横 全部

背景技术:

目前,国内正大力推进以高度集成化和装配化为主要特点的新型钢结构建筑体系 的发展,大量的现场工作转移到工厂内完成,把预制好的构件或集成模块运到工地直接装 配,工业化程度高。 叠合楼板是预制和现浇混凝土相结合的一种较好结构形式,叠合楼板与上部现浇 混凝土层结合成为一个整体,共同工作。叠合楼板具有现浇楼板的整体性、刚度大、抗裂性 好、不增加钢筋消耗、节约模板等优点,是预制装配式建筑产品的代表。预制叠合楼板具备 工厂化加工、施工速度快、综合造价低、整体性好、抗震性能好、施工不受气候影响等优势。 目前的叠合楼板主要是钢筋桁架叠合板,分为下部的预制混凝土层和上部的现浇混凝土 层。其中钢筋桁架部分增加了钢筋用量,同时现场浇筑的混凝土量也非常大,而且在叠合板 施工过程中为了避免预制部分变形过大,需要增设板底支撑。

技术实现要素:

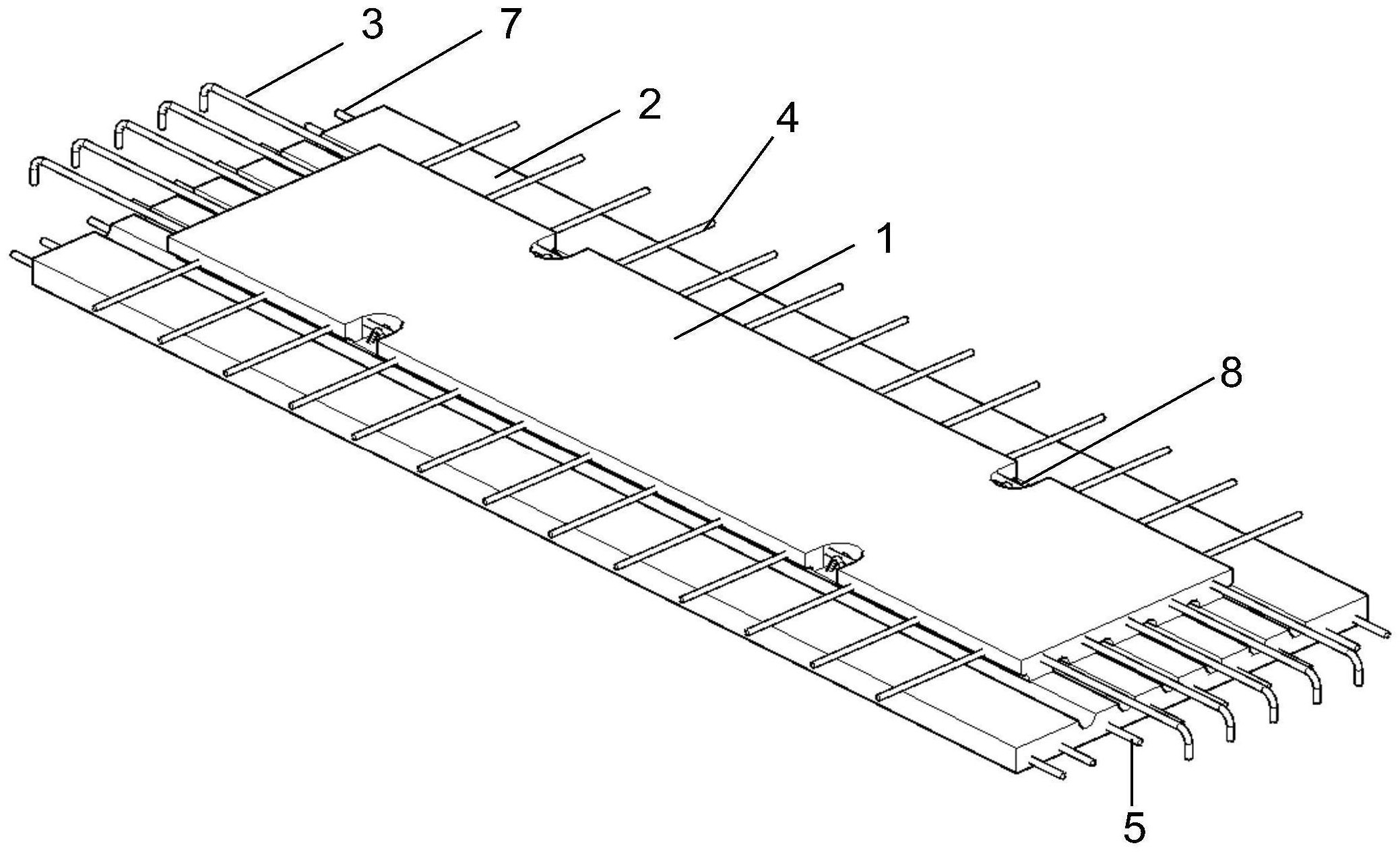

本发明的目的是提供一种预制局部叠合楼板,现场浇筑的混凝土量少,且不需要 设置钢桁架。 为实现上述目的,本发明采用的技术方案如下:一种预制局部叠合楼板,包括通过 混凝土浇筑为一体结构的中间全预制板和四周叠合预制板,所述四周叠合预制板位于所述 中间全预制板沿宽度方向的两侧,所述四周叠合预制板与所述中间全预制板的底部齐平, 所述四周叠合预制板的厚度小于所述中间全预制板的厚度,所述中间全预制板的厚度为叠 合楼板的最终厚度, 所述中间全预制板的中部沿长度方向等距离开设有多个贯穿的通孔,所述通孔上方的 中间全预制板中沿长度方向等距离预埋有多根纵向第一钢筋,多根纵向第一钢筋在同一平 面内相互平行,所述通孔上方的中间全预制板中沿宽度方向等距离预埋有多根横向第二钢 筋,多根横向第二钢筋在同一平面内相互平行,所述第一钢筋的两端、第二钢筋的两端分别 伸出所述中间全预制板的侧面, 所述通孔下方的中间全预制板中沿长度方向等距离预埋有多根纵向第三钢筋,多根纵 向第三钢筋在同一平面内相互平行,所述第三钢筋的两端分别伸出所述中间全预制板的侧 面, 所述四周叠合预制板中沿长度方向等距离预埋有多根纵向第四钢筋,多根纵向第四钢 筋与所述第三钢筋在同一平面内相互平行,所述第四钢筋的两端分别伸出所述四周叠合预 制板的侧面。 进一步地,所述第一钢筋的两端端部分别向下弯折90度,以满足伸入梁内的锚固 3 CN 111576709 A 说 明 书 2/3 页 要求。 进一步地,所述预制顶板沿长度方向的两侧侧面上分别设置两个吊点,四个吊点 两两对称。 优选的,所述吊点中预埋有U形钢筋,U形钢筋与预制顶板中的所述第一钢筋焊接 固定。 优选的,所述通孔为圆孔或方孔。 优选的,所述第一钢筋和第三钢筋上下对齐布置。 进一步地,所述通孔下方的中间全预制板中沿宽度方向等距离预埋有多根横向第 五钢筋,多根横向第五钢筋在同一平面内相互平行,所述第五钢筋的两端分别伸出所述四 周叠合预制板的侧面。 优选的,所述第五钢筋和第二钢筋上下对齐布置。 进一步地,所述四周叠合预制板还包括位于所述中间全预制板沿长度方向两侧的 部分,所述第三钢筋的两端分别伸出所述四周叠合预制板的侧面。 与现有技术相比,本发明具有如下有益效果: 1. 本发明有效地降低了混凝土叠合楼板的自重,同时大大减少了现场浇筑的混凝土 量。 2. 本发明不需要设置钢桁架,钢筋制作简单,减少了楼板内额外钢筋的用量,大 部分钢筋已经预置在楼板内,同时也减少了现场钢筋绑扎的工作量。 3. 本发明在施工过程中不需要设置板底支撑,有效地节省施工成本和工期。 附图说明 图1 为本发明实施例1的预制局部叠合楼板的结构示意图; 图2为图1的正视图; 图3为图1的俯视图; 图4为图1的侧视图; 图5为本发明实施例1的预制局部叠合楼板拼接后的结构示意图; 图6为本发明实施例1的预制局部叠合楼板现浇混凝土后的结构示意图; 图7为本发明实施例3的预制局部叠合楼板的结构示意图; 图中,1-中间全预制板;2-四周叠合预制板;3-第一钢筋;4-第二钢筋;5-第三钢筋;6- 通孔;7-第四钢筋;8-吊点。