技术摘要:

本发明公开了一种炻质砖坯料及其制备方法。按重量份计,所述炻质砖坯料包括:SiO2:68~70份、Al2O3:18~19份、Fe2O3:0~1.2份、CaO:0~0.5份、MgO:1~1.2份、K2O:2.4~2.8份、Na2O:1.4~1.8份。与现有炻质砖坯料相比,本发明所述炻质砖坯料以K2O、Na2O作为主要熔剂, 全部

背景技术:

原边瓷砖是相对于磨边的陶瓷砖而言,即坯体成型烧成后不经过后期磨边处理, 其边缘继续保持成型时所具有的外观形状的陶瓷砖。 原边木纹陶瓷砖产品是陶瓷装饰材料中的重要组成部分。原边木纹陶瓷砖的木纹 砖装饰面的效果似木更胜木,视觉逼真,质感细腻,不但纹路机理仿似真实原木,其表面纹 理还起到了防滑的作用,具有非常明显的优势。 原边木纹陶瓷砖因其表面颜色及效果丰富多彩,近年来深受年轻消费者的亲睐。 原边木纹砖产品大多呈长条状,产品边直度(鼓缩腰)的控制难度非常大,也尤其重要。市面 上原边木纹陶瓷砖产品多为炻质砖,采用一次快速烧成法制造,且吸水率大多控制在6%以 上,坯料配方大多数都大量使用了硅灰石、透辉石等快烧原料。然而,当因需求把炻质砖产 品吸水率大幅降低时,炻质砖坯料收缩不再呈线性变化,难以控制产品尺寸及容易出现鼓 缩腰的问题,不利于实际生产控制。 因此,现有技术还有待于改进和发展。

技术实现要素:

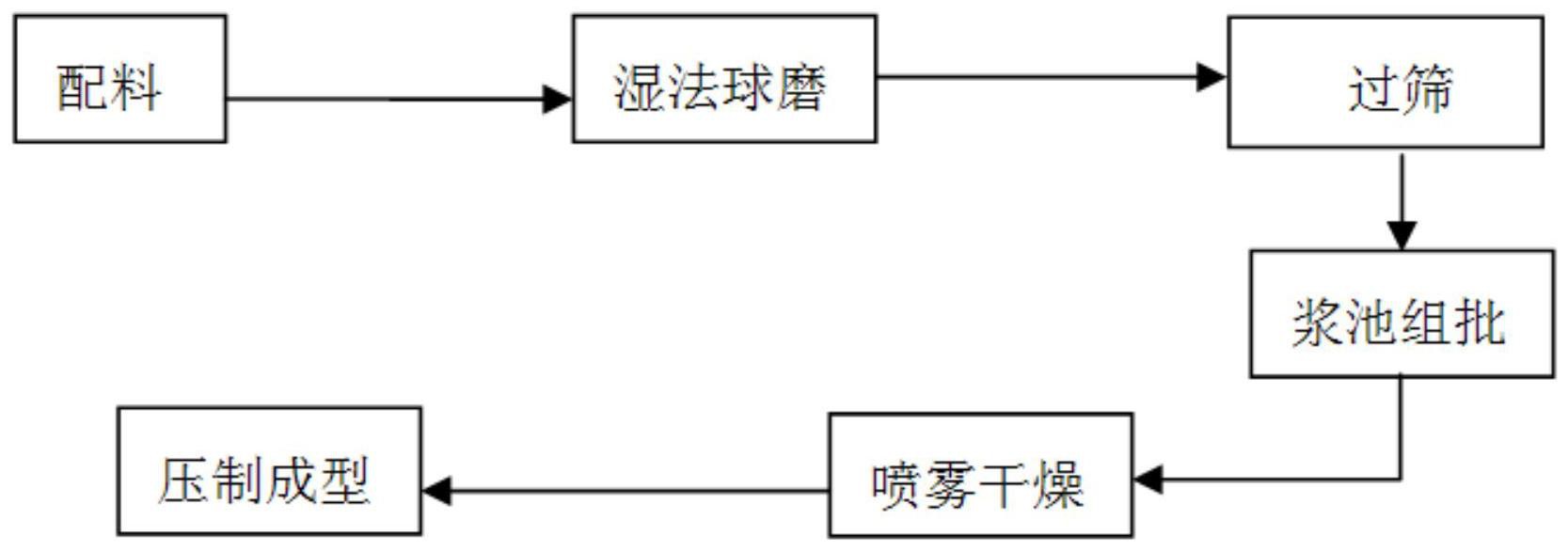

鉴于上述现有技术的不足,本发明的目的在于提供一种炻质砖坯料及其制备方法 与炻质砖,旨在解决现有炻质砖制备过程中容易出现鼓缩腰的问题。 一种炻质砖坯料,其中,按重量份计,包括:SiO2:68~70份、Al2O3:18~19份、Fe2O3: 0~1.2份、CaO:0~0.5份、MgO:1~1.2份、K2O:2.4~2.8份、Na2O:1.4~1.8份。 所述的炻质砖坯料,其中,按重量份计,包括:SiO2:69份、Al2O3:18份、Fe2O3:0.5份、 CaO:0.3份、MgO:1.1份、K2O:2.5份、Na2O:1.5份。 一种炻质砖坯料的制备方法,其中,包括: S100、将炻质砖坯原料与水混合后制备得到炻质砖泥浆; S200、将所述炻质砖泥浆进行喷雾干燥制粉,制备得到炻质砖粉料; S300、将所述炻质砖粉料压制成型,制备得到炻质砖坯料; 其中,所述炻质砖坯原料包括:塑性原料、高温钾砂、中低温砂、废料、熔剂原料。 所述的炻质砖坯料的制备方法,其中,所述塑性原料为黏土。 所述的炻质砖坯料的制备方法,其中,按重量份计,所述高温钾砂包括:K2O:3~4 份、Al2O3:17~19份、Fe2O3:0~0.8份。 所述的炻质砖坯料的制备方法,其中,按重量份计,所述中低温砂包括:Al2O3:16~ 18份,K2O Na2O:7~9份。 所述的炻质砖坯料的制备方法,其中,所述废料包括:抛光磨边废料、破碎陶瓷砖 废料中的一种或两种。 3 CN 111592330 A 说 明 书 2/6 页 所述的炻质砖坯料的制备方法,其中,按重量份计,所述炻质砖坯原料还包括:硅 酸钠:0.8~1.0份、增强剂:0.1~0.2份。 所述的炻质砖坯料的制备方法,其中,炻质砖粉料中水的重量百分数为6 .6~ 7.2%。 一种炻质砖,其中,采用包括如上所述炻质砖坯料制备得到。 有益效果:与现有炻质砖坯料相比,本发明所述炻质砖坯料以K2O、Na2O作为主要熔 剂,降低了现有炻质砖坯料配方中CaO、MgO含量,使高温烧成性能大大改善,适合生产吸水 率为1~9%的炻质原模木纹砖。本发明所述炻质砖坯料大约在1190度烧成吸水率在7%左 右,收缩率大约5.3~5.6%,继续升温20~30度后吸水率逐渐降低到3.5~5%,收缩率变为 6.3~6.8%。可见,本发明所述炻质砖坯料的收缩率在较宽的烧成温度范围(1150~1220 ℃)内随着烧成温度的提高以及吸水率的降低呈现出较好的线性变化,有利于实际生产中 对炻质砖产品尺寸的控制和避免出现鼓缩腰的问题。 附图说明 图1为本发明所述炻质砖坯料的制备方法的流程图。