技术摘要:

本发明公开了一种自润滑不粘熔铝的环保涂料和涂膜及其制备方法,包括将含有氨基或环氧基的硅烷偶联剂、去离子水、四甲基氢氧化铵混合,超声分散,水解,制备成聚硅氧烷低聚物水溶液Ⅰ;将去离子水、分散剂分散,继续搅拌下依次加入二丙二醇丁醚、氮化硼、滑石粉、低温 全部

背景技术:

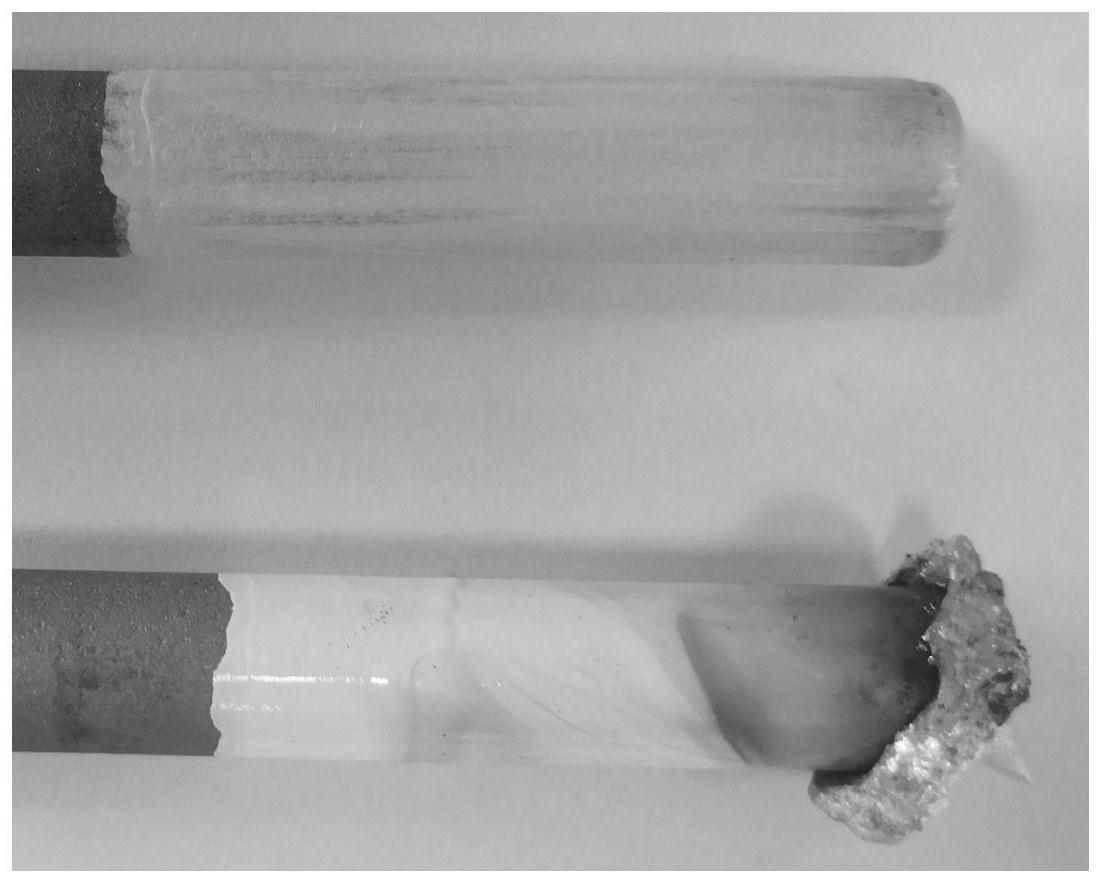

铝及其合金在工业应用领域中作为轻质高强度材料的应用非常广泛。一般电解铝 后采用砂模来塑形,由于砂模一般为酚醛树脂和细沙热压成型,重复应用低而影响生产效 率,其次,砂模不断的粉碎和用固体树脂粘结塑形,粉尘比较大对环境影响严重,再次,砂模 很难提高铸铝件的尺寸精度。采用自润滑不粘熔铝涂料后,铸铝过程不仅可以采用砂模,也 可以采用铁膜或别的陶瓷类耐温模具。只需要在模具表面刷涂10~50μm的自润滑不粘熔铝 涂料,铝件既可以不粘模具,轻松取下,模具都可以重复使用。首先,提高了生产效率;其次, 避免了粉碎砂模的扬尘,降低粉尘污染;最后,可以大幅度提高铝铸件的铸造尺寸精度。 关于铸铝脱膜剂方面的研究以及应用成本等各方面良莠不齐,有些甚至毒性很 大,对人体健康影响严重。例如,宋振亚发明的《一种防粘铝涂料》(专利号:CN107201066A), 采用氮化硼和氧化硼制备了一种特种耐火材料,制备方法繁琐,烧结温度比较高(700~720 ℃)才能使用,不易施工及应用。闫双志等发明的《氮化硼涂料及使用办法》(专利号: CN103708843A),需要多次加热且须在氮气保护下加热到1600℃才能使用,限制了氮化硼涂 料在实际生产中的应用范围。张楠等发明的《一种球墨铸铁模具用铸铝浇筑脱模剂》(专利 号:CN107790617A),采用的主要成膜材料是磷酸三甲酚酯和N,N-二甲基乙胺均有强烈刺激 的气味,且均具有毒性,对人身体伤害比较大,从职业健康的角度来讲存在比较大的问题。 氮化硼具有六角氮化硼(h-BN)、菱形结构氮化硼(r-BN)、立方氮化硼(c-BN)和纤 锌矿结构氮化硼(w-BN)等四类形态。而六方氮化硼具有类似石墨的层状结构,其颜色呈象 牙白色,故有“白石墨”之称,六方氮化硼在常压下是稳定相,耐温性可达3000℃。每一层由B 原子、N原子交替排列成环状六角形,这些六角形原子层沿C轴方向按AB-ABAB方式排列。层 内原子之间以很强的共价键结合起来,层间则以范德华力结合,结合力比较弱,使层与层之 间容易滑动。用其作为主润滑材料具有不污染熔铝液,同时提高铸铝件精度。其次,采用滑 石粉作为辅助脱模剂,滑石粉的结晶构造也是呈层状,具有易分裂呈鳞片的趋向和特殊的 润滑性,手摸有油腻感。熔点可达800℃,具有润滑性、抗黏、助流、耐火性、化学性不活泼、等 优良的物理、化学特性。 低温玻璃粉在高温(铝的熔点为660℃)时即可融化成粘结料,不仅吸附有机-无机 杂化低聚物的SiO2,同时使涂膜在降温过程中具有一定的强度,避免氮化硼及滑石粉的过 多层剥落。 α-Al 3 2O3是在α型氧化铝粉的晶格中,氧离子为六方紧密堆积,Al 对称地分布在氧 离子围成的八面体配位中心,晶格能很大,故熔点正常使用在1600℃,短期1800℃;耐骤冷 骤热,不易炸裂,应用于自润滑涂料中起到稳定高低温循环,使涂膜具有稳定无裂纹的效 果。 4 CN 111590017 A 说 明 书 2/9 页 水性气相二氧化硅不仅在涂料制备的过程中起到触变作用,使以上各种材料在液 体涂料的保存过程中均匀存储且不沉淀,始终能够成均匀的流体状态,而且气相二氧化硅 在干燥后具有良好的耐温性,不分解,不气化,吸附性强,能沟和整体涂膜形成致密的一体, 自润滑涂膜不会出现厚涂裂纹等问题。

技术实现要素:

为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种自润滑不粘熔铝 的环保涂料及其制备方法,该方法解决了现有铸铝脱模剂存在有毒性、制备过程复杂、应用 过程条件苛刻,温度高,能耗高,不环保,涂膜容易裂且掉粉的问题。 本发明是通过下述技术方案来实现的。 本发明提供了一种自润滑不粘熔铝的环保涂料,包括以下质量份数的原料: 进一步,所述含有氨基的硅烷偶联剂包括3-氨丙基三甲氧基硅烷、N-(2-氨乙基)- 3-氨丙基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、3-脲丙基三甲氧基硅烷、双-[3-(甲氧基 硅)-丙基]-胺或3-苯胺基丙基三甲氧基硅烷。 进一步,所述含有环氧基的硅烷偶联剂包括2-(3,4-环氧环己烷基)乙基三甲氧基 硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷或3-(2,3-环氧丙氧)丙基甲基三甲氧基硅烷。 进一步,所述滑石粉为具有层状滑腻性质的白色或类白色粉末。 进一步,所述玻璃粉为熔融温度低于500℃的低温玻璃粉。 进一步,所述氮化硼细度为1~40μm。 相应地,本发明提供了一种自润滑不粘熔铝的环保涂料的制备方法,包括: 1)将含有氨基或环氧基的硅烷偶联剂、去离子水、四甲基氢氧化铵按照质量比例 为(20~60)∶(30~50)∶(0.1~1)的比例混合,超声分散,在常温下水解,制备成粘度低于 100mPa·S的聚硅氧烷低聚物水溶液Ⅰ; 5 CN 111590017 A 说 明 书 3/9 页 2)将去离子水20~60份加入烧杯中,将1~10份的BYK-190分散剂加入其中搅拌, 分散,继续搅拌下依次加入2~10份的二丙二醇丁醚、30~70份的氮化硼、10~20份的滑石 粉、10~30份的低温玻璃粉、5~15份的Al2O3将其分散; 3)再加入1~10份的气相SiO2,再分散,即制备好水性浆料Ⅱ; 4)将聚硅氧烷低聚物水溶液Ⅰ和浆料Ⅱ按照10~50:90~50的不同比例进行混合, 超声分散,即制备出具有自润滑不粘熔铝的环保型涂料。 进一步,所述步骤1)中,超声分散30min,在常温下水解7d。 进一步,所述步骤2)、3)、4)中,在100~400rpm的转速下将BYK-190分散剂加入分 散5~10min,继续加入二丙二醇丁醚、氮化硼、滑石粉、低温玻璃粉、氧化铝后分散20~ 30min;再加入气相SiO2,再分散5~10min; 将聚硅氧烷低聚物水溶液Ⅰ和浆料Ⅱ混合,超声分散5~20min。 进而本发明还提供了一种基于涂料的自润滑不粘熔铝的环保涂膜的制备方法,进 一步将环保型涂料与水按照1∶1~4的比例进行兑稀后,刷涂或喷涂在铝或铁模具内,常温 干燥2h,然后在300℃下固化1h,或者常温固化7d,表面擦拭光亮,即成为不粘熔铝的环保涂 膜。 本发明由于采取以上技术方案,其具有以下有益效果: ⑴采用含有氨基或环氧基的硅烷偶联剂水解制备聚硅氧烷低聚物,作为主成膜 物,具有环保且耐高温性。 ⑵采用六方氮化硼和滑石粉作为润滑剂,形成具有自润滑效果比常规氮化硼效果 更佳明显。 ⑶采用低温玻璃粉和α-Al2O3作为高温和低温转变的辅助粘结剂,解决了高温,低 温循环时厚膜出现裂纹,以及脱落的问题。 ⑷采用水性气相二氧化硅不仅作为制备涂料时的流变剂使使涂料易于制备,储 存,施工,而且在干燥后具有耐温性,不影响涂膜性能。 ⑸本涂料不仅在砂模具上可以很好的涂装,而且在铁模具上也可以很好的涂装, 不会出现锈点等问题。 ⑷本发明采用了水性气相二氧化硅作为流变体系,不仅可以使涂料在储存的状态 下保持流体状态,以及各种材料的粒子不团聚,而且在高温的情况下不会气化,涂膜耐温性 稳定,解决采用有机流变剂存在气化差生孔洞的问题。 ⑸本发明制备的涂料不仅在砂模具上可以涂装,而且在铁模具上也可以涂装,不 会使铁模出现锈点等问题。 ⑹此发明制备的自润滑不粘熔铝涂料具有易生产,好储存,易施工,涂膜坚硬不掉 粉,不粘熔铝效果卓越的特点,可以使铸铝件的表面尺寸精度提高到微米级。 此涂料制备的涂膜具有在800℃下稳定可靠,无毒性,表面无脱粉、龟裂、变色、气 化等情况,且表面具有自润滑性,不粘熔融的铝液,可作为铸造铝的环保清洁高效脱模剂, 提高铸造铝件的尺寸精度,同时具有制备过程简单,不需要特殊设备,施工方便、环保等特 性。 6 CN 111590017 A 说 明 书 4/9 页 附图说明 此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不 构成对本发明的不当限定,在附图中: 图1A为在铁棒上刷涂白聚氨酯磁漆和本发明涂料对比例效果; 图1B为在铁棒上刷涂白聚氨酯磁漆和本发明涂料擦拭后光泽效果; 图2A为刷涂干燥后效果; 图2B为测试涂刷本发明自润滑涂料的钢棒表面涂层厚度。