技术摘要:

本发明提供一种压纹双色艺术纸的生产方法,所述压纹双色艺术纸的生产方法包括以下步骤:(1)染色固色:将纸浆、染料、固色剂和湿强剂混合,进行染色固色;(2)一段烘缸干燥:将染色固色后的纸浆上网成形、压榨脱水后,进行一段烘缸干燥,得到湿纸页;(3)压纹处理:将一段 全部

背景技术:

彩色压纹纸作为艺术纸的一大类型,一直以来,深受包装设计者的青睐。艺术纸区 别于其他普通纸种,如胶版纸、铜版纸、轻型纸、新闻纸和包装纸等,艺术纸需要通过特殊的 加工设备和工艺,将纸页加工成具有丰富色彩和独特纹路的纸页。纸页的染色分为机内染 色和机外染色两种,机内染色即在纸页生产时在纸机内加入染料,在纸机内将纸页染成各 种颜色,机外染色是指先由纸机生产出白色(不染色)的纸页,在另外的凹印加工设备或浸 渍加工设备将纸页染上颜色。机外染色的缺点是比机内染色又多出一道加工工序,且经过 后浸染颜色的纸页的平整度比由纸机出来的纸页的平整度相差很多,颜色的均匀性差,纸 业的内外有较大的色差。并且有时为了纸页颜色浸染的彻底,在染料里加入一些帮助染料 往纸内渗透的助剂,这些助剂不环保,在纸页内会有残留,为不环保的彩色纸页。 现市场上的带有各种纹路的纸页,大多是在纸机上将纸页生产出来后,利用专门 的压纹机,在纸页表面压上各种纹路,即机外压纹,而机外压纹的特点是已经经过纸机干燥 过的纸页,再经压纹机压纹时,靠压纹机的压力将纸页表面硬生生的压上纹路,这种方法压 出来的带有纹理的纸页,不但对纸页的表面有破坏,并且压出来的纹路生硬呆板,不自然。 彩色纸页经机外压纹纸页纹理部分颜色不会产生变化,即压纹后纸页的纹理高点和低点颜 色一致,无明显的颜色变化。如果要做到压纹处颜色变化,需要有与压纹辊纹理相对应的凹 版印刷辊,先将纸页用凹印的方式将压纹辊上的纹理印刷到纸上,使压纹纹理处的颜色加 深,再在纸页印刷颜色的部位对位压纹,形成双色压纹艺术纸。这种方法繁琐,而且对位压 纹对设备要求精度高,加工难度大。 CN102433801A公开了一种彩色仿羊皮纸的生产方法,其方法是通过控制纸机上浆 的浆网速比,使纸页形成匀度较差的纸页,在进行表面施胶时,在表面施胶液中加入染料, 染料随表面施胶液浸入纸页内,通过施胶压辊时,纸页有浆料絮团的地方受到的挤压力大, 染料及表面施胶液被挤出,颜色变浅,而无浆料絮团部分受表面施胶辊的挤压力小,染料及 施胶液量大,这部分颜色深。这样形成了带有浓淡相间的彩色花纹的纸页。然而,采用这种 生产方法得到的彩色花纹是随机形成的,而且容易对纸页的表面产生破坏,并且压出来的 纹路生硬呆板,没有固定的纹路效果,不自然。 CN106120464A公开了一种压痕半透明的艺术防伪纸的生产方法,所述纸页是先在 纸机生产出原纸,在原纸中加入SWP纤维和PE粉材料,然后通过机外压纹机进行压纹处理, 通过控制压纹温度、压力完成压痕半透明艺术防伪纸的生产。同样地靠压纹机的压力将纸 页表面硬生生的压上纹路,这种方法压出来的带有纹理的纸页,不但对纸页的表面有破坏, 并且压出来的纹路生硬呆板,不自然。 因此,开发出一种能使纸页颜色和纹路深浅变化明显的生产方法是很有必要的。 5 CN 111593611 A 说 明 书 2/13 页

技术实现要素:

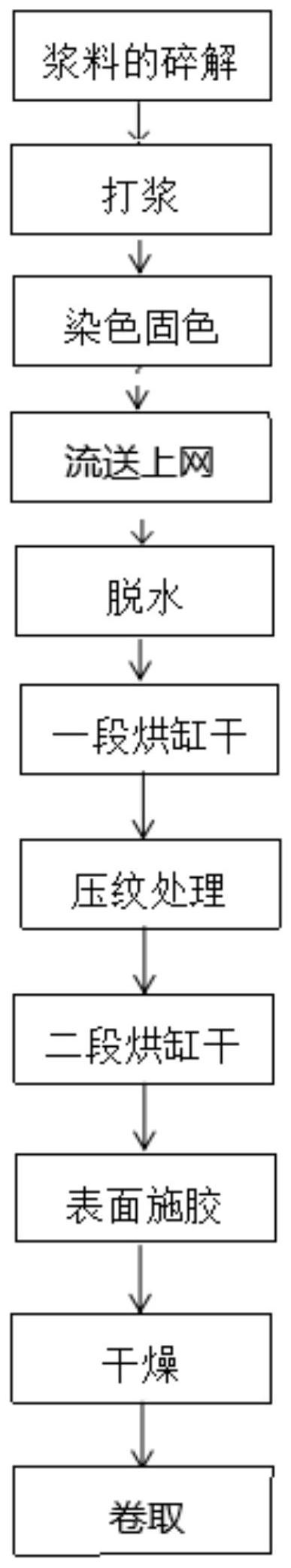

针对现有技术的不足,本发明的目的在于提供一种压纹双色艺术纸的生产方法。 所述压纹双色艺术纸的生产方法解决了传统的机外压纹存在的缺陷,将需要印刷后对位压 纹才能形成的双色压纹艺术纸在机内通过控制纸页的染色及压纹工艺,在纸机内一次形 成,使纸页表面出现颜色深浅变化、纹路深浅变化的艺术效果。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供一种压纹双色艺术纸的生产方法,所述压纹双色艺术纸的 生产方法包括以下步骤: (1)染色固色:将纸浆、染料、固色剂和湿强剂混合,进行染色固色; (2)一段烘缸干燥:将染色固色后的纸浆上网成形、压榨脱水后,进行一段烘缸干 燥,得到湿纸页; (3)压纹处理:将一段烘缸干燥后得到的湿纸页在纸机内部进行压纹处理; (4)二段烘缸干燥:将压纹处理后的纸页进行二段烘缸干燥,得到所述压纹双色艺 术纸。 在本发明中,所述压纹双色艺术纸的生产方法依次包括浆料碎解-染色固色-上网 成形-压榨-一段烘缸干燥-压纹处理-二段烘缸干燥。其中,第一步直接采用将纸浆、染料、 固色剂和湿强剂混合的方式直接进行染色固色,这种染色固色方式通过染料对纸浆纤维充 分染色后再经固色剂的固色作用,可以使纸浆的纤维素充分染色,纤维素与染料分子的结 合力更高,染料的均匀分散性好,从而提高得到纸页的染色均匀性和色牢度,并加入湿强 剂,以保证后序加工纸页的强度要求,以及成纸后纸页的强度要求。第二步,将染色固色后 的纸浆进行一段烘缸干燥,得到适合压纹变色,含有一定水分的纸页;第三步,将一段烘缸 干燥后得到的含有一定水分纸页在纸机内部进行压纹处理,此步本发明的压纹工序从机外 压纹移到了纸机内部,创新的在一段烘缸干燥和二段烘缸干燥之间添加了在纸机内部进行 压纹处理的步骤,这种在纸机内部进行压纹处理的方式纸页会很容易的形成凹凸纹理,纸 面凸起部分,该部分为纹辊的低点,经压纹这部分纸页浆料未经挤压,纸页颜色为浅色,纸 面凹下部分,该部分为纹辊的高点,经压纹这部分纸页经受压辊压力后,纸页密度增加,颜 色产生了明显变化,颜色较凸起部分变深,形成颜色变化明显的压纹双色艺术纸。 优选地,步骤(1)所述纸浆的制备原料包括针叶木浆和阔叶木浆。 优选地,以所述纸浆的制备原料质量为100%计,所述纸浆的制备原料按质量百分 含量计包括:针叶木浆20-80%和阔叶木浆20-80%。本发明利用针叶木浆和阔叶木浆进行 合适比例的混合,使制得的压纹双色艺术纸具有一定的力学强度;合理控制木浆的纤维素 含量,有利于染料对纤维素的浸润。 以所述纸浆的制备原料质量为100%计,所述针叶木浆的添加量为20-80%,例如 可以是20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%等。 以所述纸浆的制备原料质量为100%计,所述阔叶木浆的添加量为20-80%,例如 可以是20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%等。 优选地,步骤(1)所述纸浆的制备方法为:将针叶木浆和阔叶木浆的浆板经浆料的 碎解后,再进行混合打浆处理,得到所述纸浆。 优选地,步骤(1)所述纸浆的叩解度为30-40°SR,例如可以是30°SR、31°SR、32°SR、 6 CN 111593611 A 说 明 书 3/13 页 33°SR、34°SR、35°SR、36°SR、37°SR、38°SR、39°SR、40°SR等。 优选的,所述步骤(1)所述纸浆的制备原料还包括其他浆料。 优选地,所述其他浆料包括废纸浆、苇浆、蔗渣浆或竹浆中的任意一种或至少两种 的组合。本发明可以在不影响纸页染色压纹的情况下,在浆料中加入一定比例的其他浆料。 优选地,步骤(1)所述染料的添加量为所述纸浆总绝干纤维量的0.1-2.0%,例如 可以是0.1%、0.2%、0.4%、0.6%、0.8%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%等。 优选地,步骤(1)所述固色剂的添加量为所述纸浆总绝干纤维量的0.1-2.0%,例 如可以是0.1%、0.2%、0.4%、0.6%、0.8%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%等。 本发明染色固色时采用直接染料对浆料进行染色,染料用量根据不同纸页颜色选 用不同的染料及染料用量,经染料进行染色后,为使染料能很好的固着在纤维上,需要对染 色后的浆料进行固色,染色后在浆料中加入固色剂对染料进行固色,使染料牢固的附着在 纸浆纤维上。 优选地,步骤(1)所述固色剂为阳离子固色剂。染料和纸浆的纤维素均带阴离子电 荷,阳离子固色剂带阳离子电荷。因此,阳离子固色剂在其中起到了类似于桥梁的作用,把 染料和纤维素紧密的结合在一起。而且固色剂还与染料中的亲水基团发生反应将其封闭, 封闭了染料阴离子性,从而达到固色的目的,提高了纸的水浸色牢度,甚至长时间放在水中 不退色,降低对环境的污染。 优选地,所述固色剂采用杭州绿色助剂研究所生产的LS-1型纸张固色剂。 优选地,步骤(1)所述湿强剂的添加量为所述纸浆总绝干纤维量的0.5-2.0%,例 如可以是0.5%、0.6%、0.8%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%等。 优选地,步骤(1)所述湿强剂为PAE湿强剂。 优选地,步骤(1)所述染色固色的具体步骤为:先将纸浆与染料混合进行染色,再 加入固色剂混合进行固色,最后再加入湿强剂和施胶剂混合。 优选地,步骤(1)所述染色固色的具体步骤为:先将纸浆与染料混合20-40min(例 如可以是20min、25min、30min、35min、40min等)进行染色,再加入固色剂混合5-10min(例如 可以是5min、6min、7min、8min、9min、10min等)进行固色,最后再加入湿强剂混合5-10min (例如可以是5min、6min、7min、8min、9min、10min等)。 优选地,步骤(2)所述上网成形的具体步骤为:将染色固色后的纸浆流送上网,经 由网部成形脱水后,成为湿纸页; 优选地,所述流送上网的具体步骤为:将染色固色后的纸浆通过浆料流送系统流 送到网前箱,浆料由网前箱上网成形; 优选地,所述浆料流送过程中需添加施胶剂; 优选地,所述施胶剂的添加量为所述纸浆总绝干纤维量的0.5-2.0%,例如可以是 0.5%、0.6%、0.8%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%等。 优选地,所述施胶剂为中性施胶剂AKD。 优选地,所述施胶剂的加入方式为连续添加。 优选地,步骤(2)所述一段烘缸干燥的温度为60-100℃,例如可以是60℃、70℃、80 ℃、90℃、100℃等。 优选地,步骤(2)所述一段烘缸干燥后的湿纸页含水量为12-42wt%,例如可以是 7 CN 111593611 A 说 明 书 4/13 页 12wt%、14wt%、16wt%、18wt%、20wt%、22wt%、24wt%、26wt%、28wt%、30wt%、32wt%、 34wt%、36wt%、38wt%、40wt%、42wt%等。由于步骤(3)需要进行压纹处理,压纹时纸页的 水分需要保持在12-42wt%,因此一段烘缸干燥后的湿纸页含水量为12-42wt%即可,使纸 页在含有一定的水分的情况下,经压纹处理后才能形成纤维密度的变化,保证纤维密度大 的部分纸页颜色变深,形成了颜色深浅不一的压纹双色艺术纸。纸页含水量低于12wt%时, 压纹时纸页的变色效果差,不明显。纸页含水量高于42wt%时,湿纸页排水不畅,则会破坏 湿纸页中纤维的排布状态,局部被压溃,形成纸病。 优选地,步骤(3)纸机为单网纸机和/或多网纸机。 本发明中,单网纸机生产的纸页是一层纸页,纸页整体纤维比例一样。 本发明中,多网纸机生产的纸页可以每层均采用相同的浆料纤维比例;也可以是 在内层采用其他浆料(废纸浆、苇浆、蔗渣浆或竹浆中的任意一种或至少两种的组合),而正 反两个面层采用针叶木浆和阔叶木浆的混合浆料。 优选地,多网纸机为四圆网纸机。 优选地,步骤(3)所述纸机内部设置有压纹装置,所述压纹装置包括:传动系统、加 压系统、带有凹凸纹路的压纹辊和压纹底辊。 优选地,所述加压系统的加压方式采用液压加压和/或气动加压。 本发明中,所述带有凹凸纹路的压纹辊为根据纸页纹路要求由专业纹辊雕刻厂家 加工而成。 优选地,所述压纹底辊采用橡胶辊和/或聚氨酯辊。 优选地,所述压纹底辊的邵氏硬度为98A以上,例如可以是98A、99A、100A、101A、 102A、103A、104A、105A等。 优选地,步骤(3)所述压纹处理的压纹线压力为30-90kN/m,例如可以是30kN/m、 40kN/m、50kN/m、60kN/m、70kN/m、80kN/m、90kN/m等。 优选地,步骤(4)所述二段烘缸干燥的温度为90-110℃,例如可以是90℃、95℃、 100℃、105℃、110℃等。 优选地,步骤(4)二段烘缸干燥后还包括步骤(5)表面施胶:对步骤(4)得到所述压 纹双色艺术纸进行表面施胶液的涂覆。 优选地,所述表面施胶液的质量浓度为3.0-5 .0%,例如可以是3.0%、3 .2%、 3.4%、3.6%、3.8%、4.0%、4.2%、4.4%、4.6%、4.8%、5.0%等。 优选地,所述表面施胶液为氧化变性淀粉溶液。 优选地,步骤(5)表面施胶后还包括表面施胶后的干燥处理,所述干燥的温度为 60-110℃,例如可以是60℃、70℃、80℃、90℃、100℃、105℃、110℃等。 优选地,所述压纹双色艺术纸的生产方法包括以下步骤: (a)浆料的碎解:将针叶木浆和阔叶木浆的浆板置于碎浆机中进行碎解; (b)打浆:将占总浆量比20-80%的针叶木浆和占总浆量比20-80%的阔叶木浆进 行混合打浆处理,得到叩解度为30-40°SR的纸浆; (c)染色固色:先将纸浆与占总绝干纤维量的0.1-2.0%的染料混合20-40min进行 染色,再加入占总绝干纤维量的0.1-2.0%固色剂混合5-10min进行固色,最后再加入占总 绝干纤维量的0.5-2.0%的湿强剂混合5-10min; 8 CN 111593611 A 说 明 书 5/13 页 (d)流送上网脱水:将染色固色后的浆料通过浆料流送的管道流送到网前箱,并在 浆料流送的同时在管道中连续加入占总绝干纤维量的0.5-2.0%的施胶剂;浆料由网前箱 上网成形;将流送上网后的纸浆经由网部成型脱水后,成为湿纸页,湿纸页进入压榨部压榨 进一步脱水; (e)一段烘缸干燥:将脱水后得到的湿纸页进行60-100℃的一段烘缸干燥,得到含 水量为12-42wt%的纸页; (f)压纹处理:将一段烘缸干燥后得到的纸页在纸机内部进行压纹处理,压纹处理 的线压力为30-90kN/m; (g)二段烘缸干燥:将压纹处理后的纸页进行90-110℃的二段烘缸干燥,得到所述 压纹双色艺术纸; (h)表面施胶:使用质量浓度为3.0-5.0%的表面施胶液对所述压纹双色艺术纸进 行的涂覆; (i)干燥:将表面施胶后的压纹双色艺术纸在60-110℃下干燥; (j)卷取:将干燥后的压纹双色艺术纸卷取得到成品。 相对于现有技术,本发明具有以下有益效果: (1)本发明所述压纹双色艺术纸的生产方法解决了传统的机外压纹存在的缺陷, 将需要印刷后对位压纹才能形成的双色压纹艺术纸在机内通过控制纸页的染色及压纹工 艺,在纸机内一次形成,使纸页表面出现颜色深浅变化、纹路深浅变化的艺术效果; (2)本发明所述方法生产得到的压纹双色艺术纸会形成凹凸纹理,凹下部分纸页 为深色,凸起部分为浅色,凹凸纹理颜色差距明显,亮度差△L高达-2以下,总色差△E高达 2.5以上。 附图说明 图1本发明所述压纹双色艺术纸的生产流程图; 图2为实施例1提供的浅黄色双色古陶纹纸的纹路图; 图3为实施例2提供的咖啡色双色皮纹纸的纹路图; 图4为实施例3提供的红色双色古朴纹纸的纹路图; 图5为本发明机内压纹装置机示意图; 其中,1为带有凹凸纹路的压纹辊,2为压纹底辊,3为传动系统,4为加压系统。