技术摘要:

本发明公开了一种导光板模板及其制造方法,属于导光板技术领域,一种导光板模板及其制造方法,包括模板框架和多个正方形的导光板基础块,多个正方形的导光板基础块组合成方形的导光板模板,模板框架包括四个呈方形排布的伸缩杆,且四个伸缩杆的端部通过卡接结构连接, 全部

背景技术:

导光板是利用光学级的亚克力/PC板材,然后用具有极高折射率且不吸光的高科 技材料,在光学级的亚克力板材底面用激光雕刻、V型十字网格雕刻、UV网版印刷技术印上 导光点。利用光学级亚克力板材吸取从灯发出来的光在光学级亚克力板材表面的停留,当 光线射到各个导光点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出。 通过各种疏密、大小不一的导光点,可使导光板均匀发光。反射片的用途在于将底面露出的 光反射回导光板中,用来提高光的使用效率;同等面积发光亮度情况下,发光效率高,功耗 低。单面微结构阵列导光板一般采用押出成型的制作工艺。 为了提高导光板的设计精度,确保液晶显示的高画面品质和良好的光学特性,在 现有技术中,通常先借助软件进行网点设计,并进行初步的光学模拟,以制造出符合要求的 导光板模板,然后根据该导光板模板进行实际的网点印刷以形成导光板,紧接着,将该导光 板与背光源组装,以进行实际的效果测试,包括光学特性测试和画面品质测试。 但是,根据导光板模板制作导光板的过程中,若导光板出现光学问题时,每次都要 重新制作导光板模板,不仅增加了制作导光板的时间,还增加了导光板模板的制造成本。

技术实现要素:

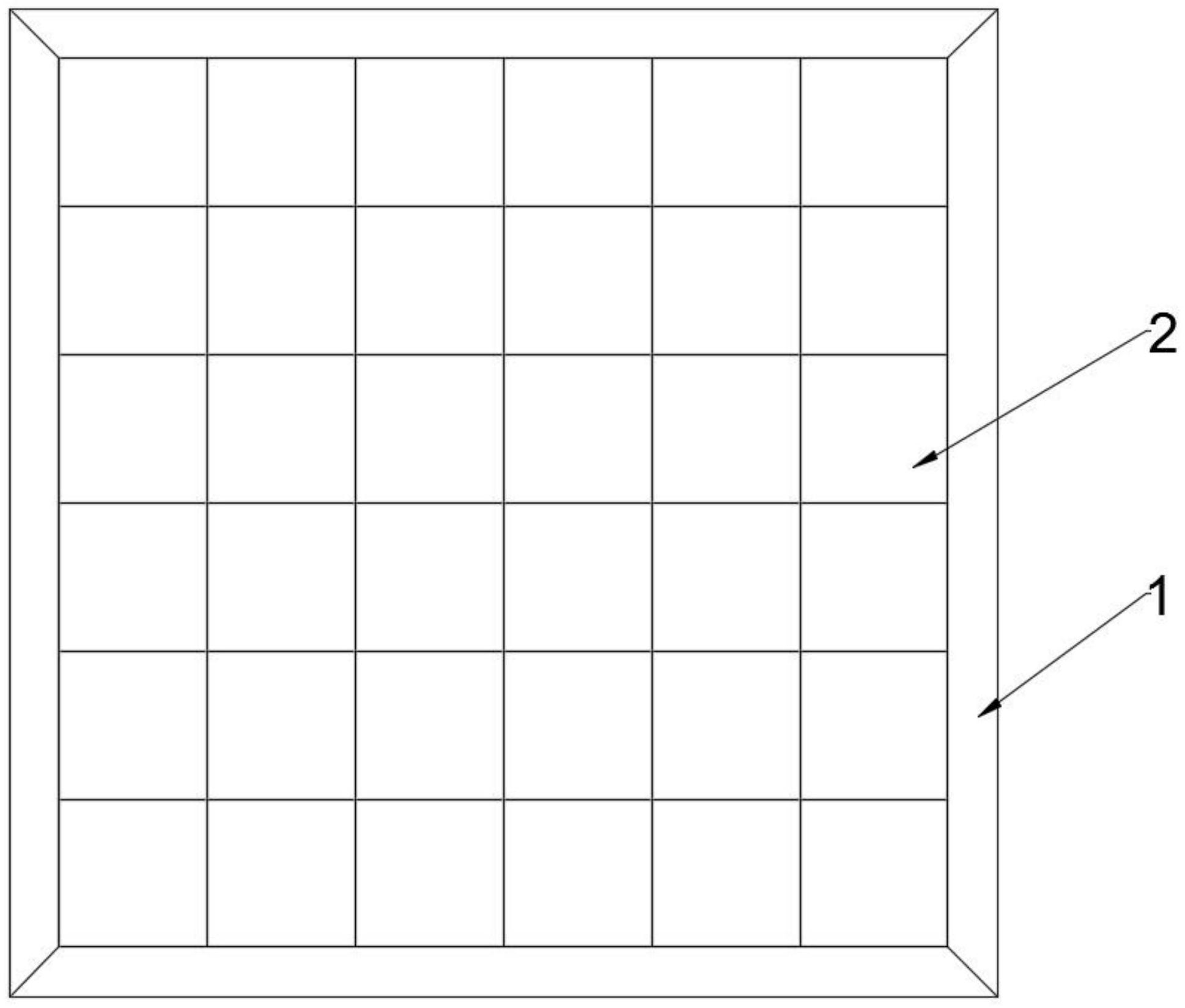

1.要解决的技术问题 针对现有技术中存在的问题,本发明的目的在于提供一种导光板模板及其制造方 法,本发明通过使用多个导光板基础块进行组合制作出导光板模板,并可对导光板基础块 进行快速处理,根据光学测试结果进行局部的导光板基准块更换,有效地保证了导光板模 板的设计精度,当导光板出现问题时,更换导光板基础块即可修复,有效缩短了制造导光板 模板的周期以及成本。 2.技术方案 为解决上述问题,本发明采用如下的技术方案。 一种导光板模板,包括模板框架和多个正方形的导光板基础块,多个正方形的导 光板基础块组合成方形的导光板模板,所述模板框架包括四个呈方形排布的伸缩杆,且四 个伸缩杆的端部通过卡接结构连接,所述伸缩杆包括第一外杆和第二外杆,所述第一外杆 和第二外杆的形状相同,且第一外杆和第二外杆相对设置,所述第一外杆和第二外杆相对 的一侧均开设有空槽,所述空槽内插接有与空槽相匹配的内杆,所述内杆的端部与第一外 杆和第二外杆的内底部之间均连接有拉伸弹簧,所述第一外杆和第二外杆的内侧壁上等间 距开设有多个第二凹槽,所述第二凹槽内部固定有第二磁铁块,相邻的两个所述第二磁铁 块的间距与导光板基础块的边长相同,所述导光板基础块的边长为10-20cm。利用伸缩杆可 对多个导光板基础块组成的导光板模板进行夹紧,伸缩杆由、和组成,实现对伸缩杆的长度 4 CN 111552020 A 说 明 书 2/6 页 和宽度的调整,满足不同大小的导光板模板使用,且由于设置,具备一定的回复力,从而保 证对导光板模板的夹紧效果。 进一步的,所述导光板基础块的外侧壁每条边上均开设有三个第一凹槽,每个所 述第一凹槽内部均固定有第一磁铁块,且相对的两条边上的第一磁铁块的磁极排布方向相 同。设置第一磁铁块,利用磁铁间的吸力即可对多个导光板基础块进行组合,且组合牢固, 不易产生松动现象,保证导光板模板的正常使用。 一种导光板模板的制造方法,包括以下步骤: S1、根据出光效率制造出多个导光板基础块和伸缩杆; S2、根据导光板的大小需求将多个导光板基础块拼接在一起形成形成待测试导光 板模板; S3、对待测试导光板模板进行光学测试,并根据测试结果对异常导光板基础块进 行更换,并将符合测试要求的待测试导光板模板卡接在伸缩杆内部形成导光板模板。 进一步的,所述S1具体包括以下步骤: S11、制作多个形状相同的小导光板块; S12、利用导光板基准块侧壁抛光装置对每个小导光板块的侧壁进行抛光处理; S13、在处理后小导光板块上印刷网点,得到导光板基础块。 进一步的,所述S3具体包括以下步骤: S31、对待测试导光板模板进行光学测试,获取测试结果; S32、根据测试结果,验证待测试导光板模板是否符合设计标准,若符合标准则执 行S34,若不符合标准则执行S33; S33、根据测试结果确定待测试导光板模板上数据异常的一个或数个导光板基础 块,并将数据异常的一个或数个导光板基础块替换掉,重复S31; S34、将符合测试要求的待测试导光板模板卡接在伸缩杆内部,即得导光板模板。 进一步的,所述导光板基准块侧壁抛光装置包括底座,所述底座的上表面前后均 固定有两组升降组件,所述升降组件的输出端固定有水平设置的上支撑板,所述上支撑板 的下表面上固定有多组压杆,所述底座的上表面中心处固定有用于对导光板基础块进行支 撑的支撑垫块,所述支撑垫块的尺寸小于导光板基础块的尺寸,所述导光板基础块的外侧 套接有方形抛光框架,所述方形抛光框架的内侧壁上固定有四个抛光层,所述抛光层与导 光板基础块的外侧壁相贴合,所述方形抛光框架的两侧侧壁均连接有往复升降机构,所述 往复升降机构固定在底座上。装置工作时,将导光板基础块放入方形抛光框架内部,控制底 座下降使得压杆对导光板基础块进行压紧,此时控制往复升降机构工作,带动方形抛光框 架上下升降运动,即可对导光板基础块的外侧壁上进行充分的抛光,相较于现有技术,抛光 更为充分,省时省力,大大的提高了抛光效率。 进一步的,所述升降组件为气缸、液压缸和电动推杆中的一种,所述底座上设置有 用于控制多个升降组件同步工作的升降开关。 进一步的,所述底座为橡胶垫块,所述压杆的底端固定有海绵垫。底座为橡胶垫 块,与压杆底端固定的海绵垫相配合,能够有效避免对导光板基础块压紧过程中对导光板 基础块外表面造成的机械损伤。 进一步的,所述往复升降机构包括固定在底座上的电机支架,所述电机支架的顶 5 CN 111552020 A 说 明 书 3/6 页 端固定有驱动电机,所述驱动电机的输出端连接有转轴,所述转轴的端部固定有驱动圆板, 所述驱动圆板的前侧壁上偏心固定有偏心轴,所述驱动圆板的前侧固定有升降座,所述升 降座与方形抛光框架焊接连接,所述升降座上开设有条形通孔,所述偏心轴插接在条形通 孔内部。通过控制驱动电机工作带动驱动圆板转动,由于偏心轴偏心设置和条形通孔的限 位作用,驱动圆板转动时带动偏心轴转动,从而带动升降座进行上下升降往复运动,带动方 形抛光框架和抛光层对导光板基础块的外侧壁进行打磨,结构简单、能够实现循环往复升 降,工作稳定。 进一步的,所述底座上还设有用于对往复升降机构进行上下导向的导向机构,所 述导向机构包括开设在升降座上的两个导向孔,所述导向孔内部插接有导向杆,所述导向 杆底端固定在底座上,所述导向孔的内壁上均匀开凿有多个球形槽,所述球形槽内部填充 有滚珠,所述滚珠与导向杆的外壁相贴合。利用导向杆对升降座进行导向限位,使得升降座 只能在竖直方向进行移动,避免升降座产生偏转现象影响抛光的正常进行,且通过设置球 形槽和滚珠,能够大大的降低升降座上下移动时受到的摩擦阻力,避免卡死现象的发生,保 证装置的稳定工作。 3.有益效果 相比于现有技术,本发明的优点在于: (1)本发明通过使用多个导光板基础块进行组合制作出导光板模板,根据光学测 试结果进行局部的导光板基准块更换,有效地保证了导光板模板的设计精度,当导光板出 现问题时,更换导光板基础块即可修复,有效缩短了制造导光板模板的周期以及成本。 (2)利用伸缩杆可对多个导光板基础块组成的导光板模板进行夹紧,伸缩杆由、和 组成,实现对伸缩杆的长度和宽度的调整,满足不同大小的导光板模板使用,且由于设置, 具备一定的回复力,从而保证对导光板模板的夹紧效果。 (3)设置第一磁铁块,利用磁铁间的吸力即可对多个导光板基础块进行组合,且组 合牢固,不易产生松动现象,保证导光板模板的正常使用。 (4)装置工作时,将导光板基础块放入方形抛光框架内部,控制底座下降使得压杆 对导光板基础块进行压紧,此时控制往复升降机构工作,带动方形抛光框架上下升降运动, 即可对导光板基础块的外侧壁上进行充分的抛光,相较于现有技术,抛光更为充分,省时省 力,大大的提高了抛光效率。 (5)底座为橡胶垫块,与压杆底端固定的海绵垫相配合,能够有效避免对导光板基 础块压紧过程中对导光板基础块外表面造成的机械损伤。 (6)通过控制驱动电机工作带动驱动圆板转动,由于偏心轴偏心设置和条形通孔 的限位作用,驱动圆板转动时带动偏心轴转动,从而带动升降座进行上下升降往复运动,带 动方形抛光框架和抛光层对导光板基础块的外侧壁进行打磨,结构简单、能够实现循环往 复升降,工作稳定。 (7)利用导向杆对升降座进行导向限位,使得升降座只能在竖直方向进行移动,避 免升降座产生偏转现象影响抛光的正常进行,且通过设置球形槽和滚珠,能够大大的降低 升降座上下移动时受到的摩擦阻力,避免卡死现象的发生,保证装置的稳定工作。 6 CN 111552020 A 说 明 书 4/6 页 附图说明 图1为本发明的正视图; 图2为本发明中模板框架的结构示意图; 图3为本发明中伸缩杆的结构示意图; 图4为本发明中导光板基础块的结构示意图; 图5为本发明中导光板基准块侧壁抛光装置的结构示意图; 图6为本发明中方形抛光框架俯视图; 图7为本发明中导光板基准块侧壁抛光装置上导向机构的结构示意图。 图中标号说明: 1模板框架、2导光板基础块、201第一凹槽、202第一磁铁块、3伸缩杆、301第一外 杆、302第二外杆、303内杆、304拉伸弹簧、305第二凹槽、306第二磁铁块、4方形抛光框架、5 抛光层、6底座、7支撑垫块、8升降组件、9上支撑板、10压杆、11往复升降机构、12电机支架、 13驱动圆板、14偏心轴、15升降座、16条形通孔、17导向杆、171导向孔、172球形槽、173滚珠。