技术摘要:

本发明属于压力铸造技术领域,主要涉及一种压力铸造的生产线,包括依次通过抓取装置连接的料仓、压铸机、冷却台、切边机、中转仓、若干加工中心、成品仓。料仓用于存储原材料,压铸机用于将原材料熔化后压铸为零件,冷却台用于将压铸机上取出的零件冷却,切边机用于冲 全部

背景技术:

压力铸造是液态或者半液态金属在高压作用下以较高的速度充型压铸型腔,并在 压力下成型或者凝固获得铸件的方法,压力铸造的生产过程为:压铸→切边→加工;其中压 铸机的加料、取件,切边机的上件、下件,加工机床的上件、下件,均是依靠人工操作完成。压 铸生产流程为:压铸机操作人员将原材料加入至压铸机中,压铸机融化后压铸成产品,人工 再从压铸机取出产品,放入料框中;切边操作人员将料框从压铸工序转运至切边工序处,切 边操作人员从料框中拿取产品放置在切边机上进行切边,人工再从切边机取出产品,放入 料框中;加工机床操作人员将料框从切边工序转运至加工机床工序处,加工机床操作人员 从料框中拿取产品放置在加工机床上进行加工。 上述压力铸造方法存在以下问题:首先其危险性高,压力铸造涉及到金属熔化和 高速压射成形过程,周边有操作人员,容易造成安全事故;其次是劳动强度大,员工在高温、 高噪音环境中工作,使得工作岗位的从业愿望差;第三是产品质量不稳定,各个工序都是由 人工操作来完成,没有连锁及控制,造成各批次产品质量参差不齐;第四是效率低,压铸机 本身工作节拍较快,但由于人工取件跟不上压铸节拍,造成效率低下。

技术实现要素:

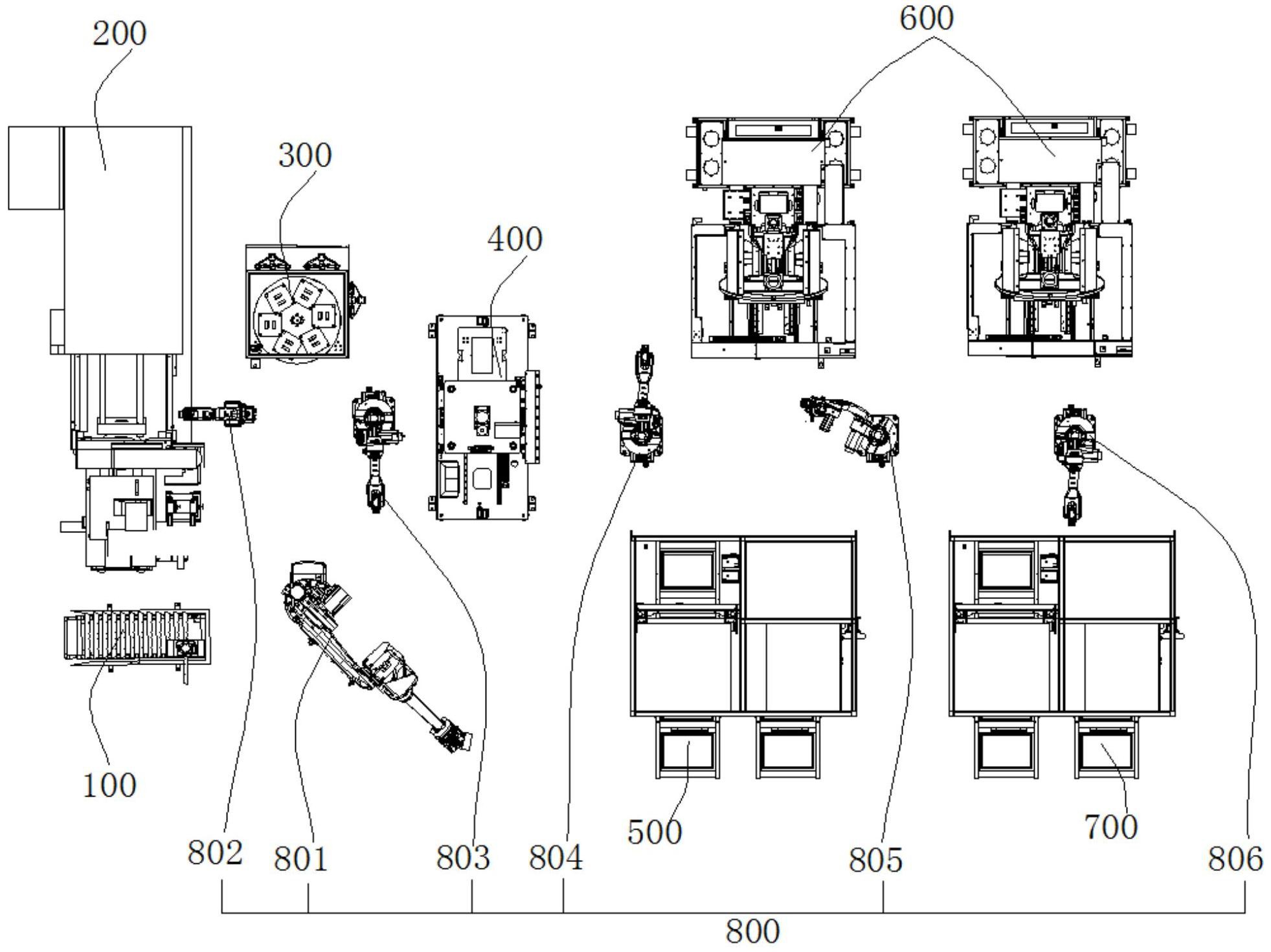

本发明提供一种压力铸造的生产线,以克服现有技术中危险性大,劳动强度高,质 量不稳定,效率低的问题,实现了压力铸造的全流程智能化生产。 一种压力铸造的生产线,所述生产线包括依次通过抓取装置连接的料仓、压铸机、 冷却台、切边机、中转仓、若干加工中心、成品仓。其中所述料仓用于存储原材料,所述压铸 机用于将原材料熔化后压铸为零件,所述冷却台用于将所述压铸机上取出的零件冷却,所 述切边机用于冲切零件上的浇道及冒口,所述中转仓用于缓存冲切加工后的零件,若干所 述加工中心用于将零件进行一次或者多次加工,所述成品仓用于存储成品零件,所述抓取 装置用于将原材料或者零件从生产线的一部件抓取放置在生产线的相邻另一部件上,也即 所述生产线的物流由所述抓取装置实现;所述压力铸造生产线的生产流程为:加料→压铸 →冷却→切边→缓存→加工→存储。 在其中一个实施例中,所述冷却台包括驱动机构、减速机构、旋转机构、风扇;所述 驱动机构设置所述减速机构在的下方,所述旋转机构设置在所述减速机构的上方,所述旋 转机构的周缘设置有所述风扇。优选地,所述旋转机构的周缘的三侧设置有所述风扇;其中 所述旋转机构的周缘未设置所述风扇的一侧用于进行存取零件操作,所述风扇持续送风用 于冷却铸件。 在其中一个实施例中,所述驱动机构为可控制调速的机构,所述驱动机构的动力 输出端与所述减速机构的动力输入端连接,所述减速机构的动力输出端与所述旋转机构固 3 CN 111570750 A 说 明 书 2/4 页 定连接。其中所述驱动机构优选步进电机或者带编码器的电机;所述减速机构优选齿轮箱 或者涡轮箱可减速的机构。所述驱动机构高速旋转经过所述减速机构减速后,带动所述旋 转机构低速旋转。 在其中一个实施例中,所述冷却台还包括冷却台机架,所述冷却台机架底部固定 设置有所述驱动机构;所述风扇与所述冷却台机架固定连接。 在其中一个实施例中,所述中转仓包括满箱码垛机构、满箱位、满箱移动机构、空 箱移动机构一、空箱移动机构二、空箱位、空箱码垛机构;所述满箱码垛机构设置在所述满 箱位的后方,所述满箱码垛机构将置满零件的箱子逐层码垛,也可将码垛完成的满箱拆剁; 所述满箱码垛机构与所述满箱位设置在所述满箱移动机构的上方,所述满箱移动机构用于 将置满零件的箱子移送至所述满箱码垛机构,也可将拆剁后的满箱从满箱码垛机构移送至 满箱位;所述空箱工位设置在所述满箱位的一侧,所述空箱移动机构一设置在所述空箱工 位与所述满箱位之间,所述空箱移动机构一用于将满箱位的空箱移送至所述空箱工位,也 可将空箱工位的空箱移送至满箱位;所述空箱码垛机构设置在所述空箱工位的后方,所述 空箱码垛机构将空箱逐层码垛,也可将码垛完成的空箱拆剁;所述空箱码垛机构与所述空 箱位设置在所述空箱移动机构二的上方;所述空箱移动机构二用于将空箱工位的空箱移送 至所述空箱码垛机构,也可将拆剁后的空箱从空箱码垛机构移送至空箱位。 在其中一个实施例中,所述中转仓还包括中转仓框架,所述满箱码垛机构与所述 空箱码垛机构分别与所述中转仓框架固定连接。 在其中一个实施例中,所述满箱移动机构、所述空箱移动机构一、所述空箱移动机 构二分别固定设置在所述中转仓框架的底部。 在其中一个实施例中,所述抓取装置包括机械手;所述料仓与所述压铸机之间设 置机械手一,所述压铸机与所述冷却台之间设置机械手二,所述冷却台与所述切边机之间 设置机械手三,所述切边机与所述中转仓之间设置有机械手四,所述中转仓与所述加工中 心之间设置有机械手五,所述加工中心与所述成品仓之间设置有机械手六。 在其中一个实施例中,所述机械手一的夹具为固定设置;由于所述料仓中的原材 料的规格是统一的,且由于原材料在料仓中的放置位置和料仓相对于机械手一的位置为准 确定位,即机械手一是根据系统设定的坐标固定的抓取原材料,因此机械手一的夹具为固 定设置。 在其中一个实施例中,所述机械手二与所述机械手三的夹具设置相同;由于所述 机械手二与所述机械手三抓取的零件的部位均为水口处,且由于不同零件的水口形状是一 致的,因此,所述机械手二与所述机械手三的夹具设置相同。 在其中一个实施例中,所述机械手四、所述机械手五、所述机械手六配置有三个夹 具工位;所述机械手四、所述机械手五、所述机械手六夹取的事零件,需要根据不同的零件 设计配置不同的夹具,因此配置有三个夹具工位,并根据系统排顺序,人工预设对应的零件 的夹具放置在匹配的夹具工位上,并可实现机械手自动更换夹具。 本发明提供了一种压力铸造的生产线,主要利用料仓、抓取装置、冷却台、中转仓、 成品仓等与压铸机、切边机、加工中心的相互配合,达到从原材料到成品零件的智能化生 产,解决目前遇到的危险性大,劳动强度高,质量不稳定,效率低等问题。 4 CN 111570750 A 说 明 书 3/4 页 附图说明 图1为压力铸造的生产线整体结构示意图; 图2为压力铸造的生产线中冷却台的结构示意图; 图3为压力铸造的生产线中中转仓的结构示意图; 100-料仓;200-压铸机;300-冷却台;400-切边机;500-中转仓;600-加工中心; 700-成品仓;800-抓取装置;301-驱动机构;302-减速机构;303-旋转机构;304-风扇;305- 冷却台机架;501-满箱码垛机构;502-满箱位;503-满箱移动机构;504-空箱移动机构一; 505-空箱移动机构二;506-空箱位;507-空箱码垛机构;508-中转仓框架;801-机械手一; 802-机械手二;803-机械手三;804-机械手四;805-机械手五;806-机械手六;