技术摘要:

本发明公开了一种矿井全自动液压钻车,其特征在于:包括钻车车体和自动钻杆仓,自动钻杆仓,包括固定内筒、旋转外筒、钻杆钩、摆臂、内壁支撑架、外壁行走齿圈、位置传感器、前后钻杆夹、端头旋转轴承、吸附电磁铁、油缸固定架、摆臂油缸、驱动齿轮、驱动机构和驱动杆; 全部

背景技术:

: 冲击地压又称岩爆,是指井巷或工作面周围岩体,由于弹性变形能的瞬时释放而 产生突然剧烈破坏的动力现象,常伴有煤岩体抛出、巨响及气浪等现象。它具有很大的破坏 性,是煤矿重大地质灾害之一。我公司属于立井开采矿井,矿井深,巷道岩体承受压力大,弹 性变形能相对较大,属于冲击地压重点灾害矿井,矿井冲击地压治理一直是公司面临的巨 大困难,随着煤矿开采技术的不断发展,公司引进了微震系统对冲击地压实时监控,对矿井 冲击地压实时监控,利用在冲击地压集中区域打设防冲泄压孔的方式对煤层泄压,有效的 控制了冲击地压对煤矿开采的制约。 当前冲击地压孔采用专用的煤矿防冲钻机,此钻机体积较小,能够进入皮带顺槽 打设泄压孔,操作灵便,控制简单,但是操作此类钻车需要人员进入重点防冲区域操作钻 机,具有一定的安全隐患,同时此类钻机需要人工安装和卸载钻杆、清理钻屑,效率低且工 人的劳动作业强度大,需要投入大量人员进行防冲作业,极大制约了煤矿采煤效率。 专利号为201711042444.1的国家发明专利公开了瓦斯高突巷道无人值守自动掘 进系统,包括矿用智能钻车、用于控制矿用智能钻车的远程控制系统,矿用智能钻车包括动 力系统和由其驱动的执行系统,执行系统包括履带式旋转底盘、支承板、两个立柱、两个固 定板、转角升降油缸、换杆钻进系统,本发明可实现:自动定位打眼、自动上钻、自动接钻、自 动钻进、自动监测及智能识别与处理、自动卸钻等功能,掘进打眼实现机械化和智能化,但 是上述装置存在弊端: 1 .防冲钻机一般用于轨道巷道、和皮带运输巷道防冲钻孔打设,尤其是在皮带巷 内,巷道宽度在5米左右,皮带宽度在2米左右,钻机需要沿着皮带进入后,跨过皮带进行钻 孔打设,一般防冲钻孔需要打设40条,直径为60mm、长度1米的钻杆,该装置将钻杆仓放在下 部,造成钻杆仓尺寸大,无法跨过皮带对非人行侧巷道打设钻孔、且无法打设垂直顶板空; 2.所有动作通过编程预先设计好程序方式来实现每个步骤的衔接,若中间一步出 现偏差,造成其余动作全部失效,可靠性不高; 3.实现整个步骤需要很多限位和检测,需要各个步骤电机协调,程序复杂,故障点 多,仅仅机械手抓取动作需要3个限位,若有一个限位失效,极易造成整套系统失效,且煤矿 现场条件负责恶劣,极易造成各部分误动作而造成控制系统失效。

技术实现要素:

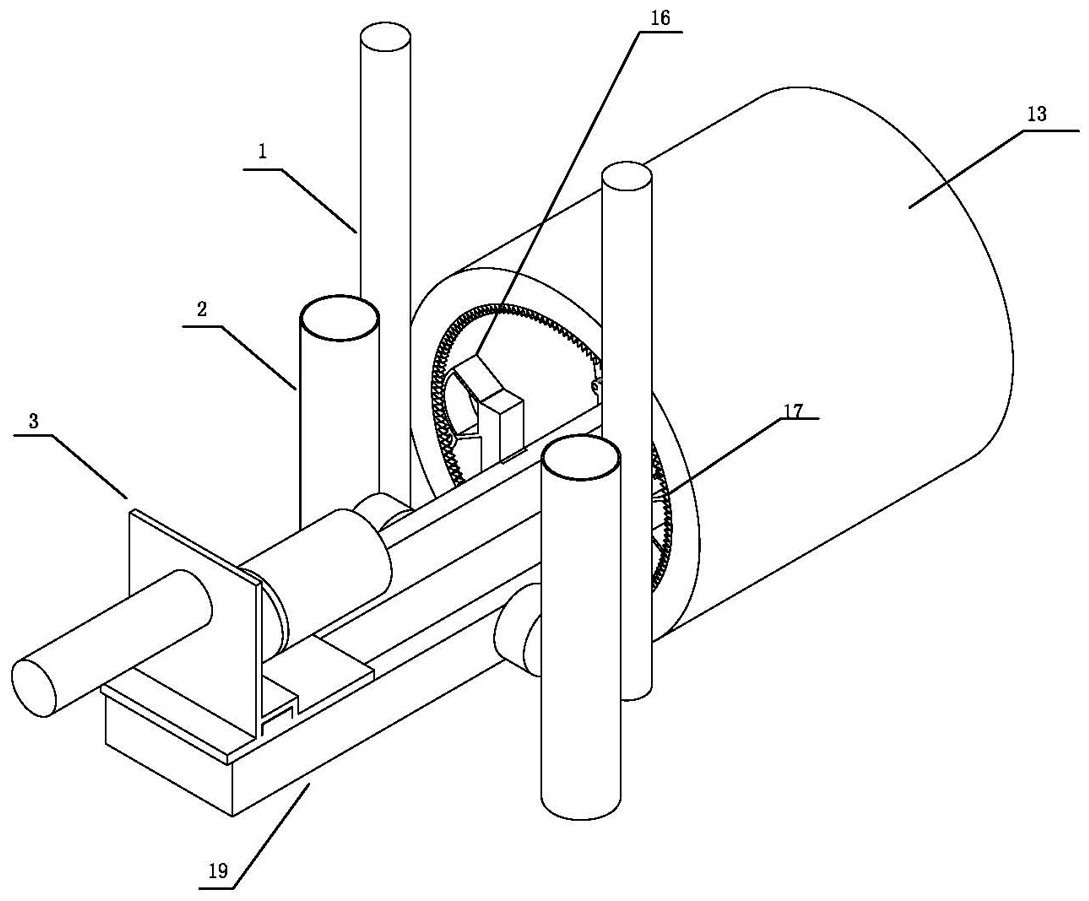

: 为解决上述问题,克服现有技术的不足,本发明提供了一种能够连续自动上钻杆 和自动拆卸钻杆的矿井全自动液压钻车,能够有效的解决上述的问题。 本发明解决上述技术问题的具体技术方案为:矿井全自动液压钻车,其特征在于: 包括钻车车体和自动钻杆仓, 4 CN 111577132 A 说 明 书 2/5 页 所述钻车车体包括抬高油缸、钻机稳定杆、钻机液压马达、履带行走轮、履带、钻机 车盘架、泵站和钻机滑道,所述履带行走轮与履带配合,并通过钻机车盘架底部主梁与钻机 车盘架连接,履带行走轮与钻机液压马达对轮连接; 所述自动钻杆仓,包括固定内筒、旋转外筒、钻杆钩、摆臂、内壁支撑架、外壁行走 齿圈、位置传感器、前后钻杆夹、端头旋转轴承、吸附电磁铁、油缸固定架、摆臂油缸、驱动齿 轮、驱动机构和驱动杆。 进一步地,所述自动钻杆仓中:固定内筒通过内壁支撑架固定在钻机滑道外侧,在 固定内筒侧面设置有一条用于钻杆由内圈进入外圈的出钻杆孔,旋转外筒通过端头旋转轴 承与内筒连接,外壁行走齿圈固定在旋转外筒两端侧,驱动电机固定在固定内筒上,并通过 驱动机构和驱动杆与外壁行走齿圈啮合,驱动电机带动驱动机构、驱动杆实现外壁行走齿 圈旋转、带动旋转外筒转动; 前后钻杆夹固定在钻机滑道上部,用于上钻杆和退钻杆过程中实现对前后钻杆夹 持;位置传感器设置钻机滑道的前后两端,;摆臂油缸通过油缸固定架固定在钻机滑道的下 方;钻机滑道的侧面设置摆臂机构,通过铰接杠杆机构与摆臂油缸连接,通过油缸动作实现 摆臂动作;在摆臂机构非铰接点端头侧,设置有吸附电磁铁,通过电磁铁的吸附实现钻杆的 自动夹持。 进一步地,还设置有电控部分;所述电控部分包括两个位置传感器及连接的控制 电缆,通过位置传感器判定钻机液压马达的位置对整个拆装钻杆的控制,通过控制吸附电 磁铁电路通断来实现对钻杆抓取动作。 进一步地,还设置有车载液压部分:包括数模转换器、控制电缆、液压电磁阀组、泵 站电机和液压油路;数模转换器通过控制电缆与集中电控箱连接,将电控箱传输的动作指 令转化成模拟控制信号从而达到控制液压电磁阀组,通过液压电磁阀组的通断控制各部动 作协调完成整套流程; 所述液压油路包括行走支路和旋转支路,行走支路由泵站通过液压管路输出液压 动力驱动行走轮行走,起到移动钻车的目的;旋转支路由泵站通过液压管路连接设置在钻 车车盘架的液压旋转机构,用于车盘架上平面的可旋转,实现对不同角度钻孔的打设; 所述液压旋转机构包括在钻车车盘架上部设置的旋转平台,旋转平台上端面安装 有抬高油缸和钻机稳定杆,通过调整抬高油缸的高度,可控制钻孔的不同垂直高度; 所述抬高油缸和钻机稳定杆通过钻机液压马达与钻机滑道连接,钻机滑道内部安 装有用于钻杆推进和抽出的双向定杆式油缸;钻机液压马达位于钻机滑道之上,由旋转高 速马达组成,用于夹持钻杆并实现钻孔。 进一步地,还设置有负压除尘系统包括收集罩、固定架、漏网、正负压风路、排渣管 路组成,收集罩通过固定架与钻机滑道端头连接,收集罩下方设置有排屑孔,并通过排屑孔 与排渣管路连接,在排渣管路后端侧设置有正负压风路。 本发明的有益效果是: 创造性地设置具有旋转内外筒的旋转笼型钻杆仓,并配合独特的液压旋转机构和 吸附电磁铁,实现了类似于左轮手枪式的连续化自动上钻杆或自动拆卸钻杆,实现了真正 意义上的连续自动化操作; 将钻杆仓设置在滑道四周,避免了吊装钻杆跨越高度,极大节省了空间,钻机整体 5 CN 111577132 A 说 明 书 3/5 页 尺寸小,移动灵活,可以满足宽过皮带打设水平钻孔及顶板孔; 马达行走轨道上安装位置传感器进行信号的精确定位,达到轨道哪个位置进行下 一步动作,若中间一步未完成或出现故障,自动纠错后方可进行下一步动作,从而能够使类 似于左轮手枪式的自动上钻杆和自动拆卸钻杆连续化操作成为可能; 采用一台行走,其余全部利用油缸的极限位置来实现,控制点少,动作简单,抓取 动作采用电磁铁吸附方式,整套动作无需限位。 附图说明: 附图1是本发明旋转笼型钻杆仓示意图; 附图2是本发明旋转笼型钻杆仓主视图示意图; 附图3是本发明示意图;附图中: 1.抬高油缸、2.钻机稳定杆、3.钻机液压马达、4.液压管路、5.数模转换器、6.控制 电缆、7.液压电磁阀组、8.泵站电机、9.履带行走轮、10.履带、11.钻机车盘、12.前后钻杆 夹、13.旋转外筒、14.钻杆钩、15.摆臂、16.内壁支撑架、17.外壁行走齿圈、18.位置传感器、 19.钻机滑道、20.集中电控箱、21.端头旋转轴承、22.吸附电磁铁、23.钻杆、24.油缸固定 架、25.摆臂油缸、26.驱动齿轮、27.驱动机构、28.驱动杆、29.收集罩、30.排渣管路、31.正 负压风路、32.固定内筒。