技术摘要:

本发明公开了一种分粒级布煤的链排式热风炉,涉及热风炉技术领域,包括热风炉本体,热风炉本体前端设有垂直于炉排传送带前端设置的进料仓,进料仓内设有第一进料仓和第二进料仓,落料斗倾斜设置在进料仓的上端,落料斗上设有若干个沿其长度方向依次间隔排列设置的筛分 全部

背景技术:

目前链排式热风炉均是以颗粒直径为0~25mm的混煤为燃料,将煤一次性布在链 排炉的炉排上直接燃煤的热风炉。 现有技术中,链排式热风炉采用的燃料一直是粒度为0~25mm的混合煤,其布煤形 式是把炉头的储煤仓作为缓冲仓,由布煤调节挡板的升降来调节布煤厚度,随着炉排的前 进进入炉内预热燃烧。但是这种布煤方式就是大小不一的煤粒混合煤里在炉内燃烧,小颗 粒的煤已燃尽,大颗粒的煤才开始燃烧,一直到末端才燃尽。其的缺点有:(1)大小不一的混 合煤燃烧不同步,炉排的空运转率高,透气性差,造成燃烧效率低。(2)煤层厚度不能太厚, 不能大于150mm。(3)供热能力较低。(4)细小粉煤直接布在炉排上容易漏到风道里,高温状 态下燃烧会烧坏风道。

技术实现要素:

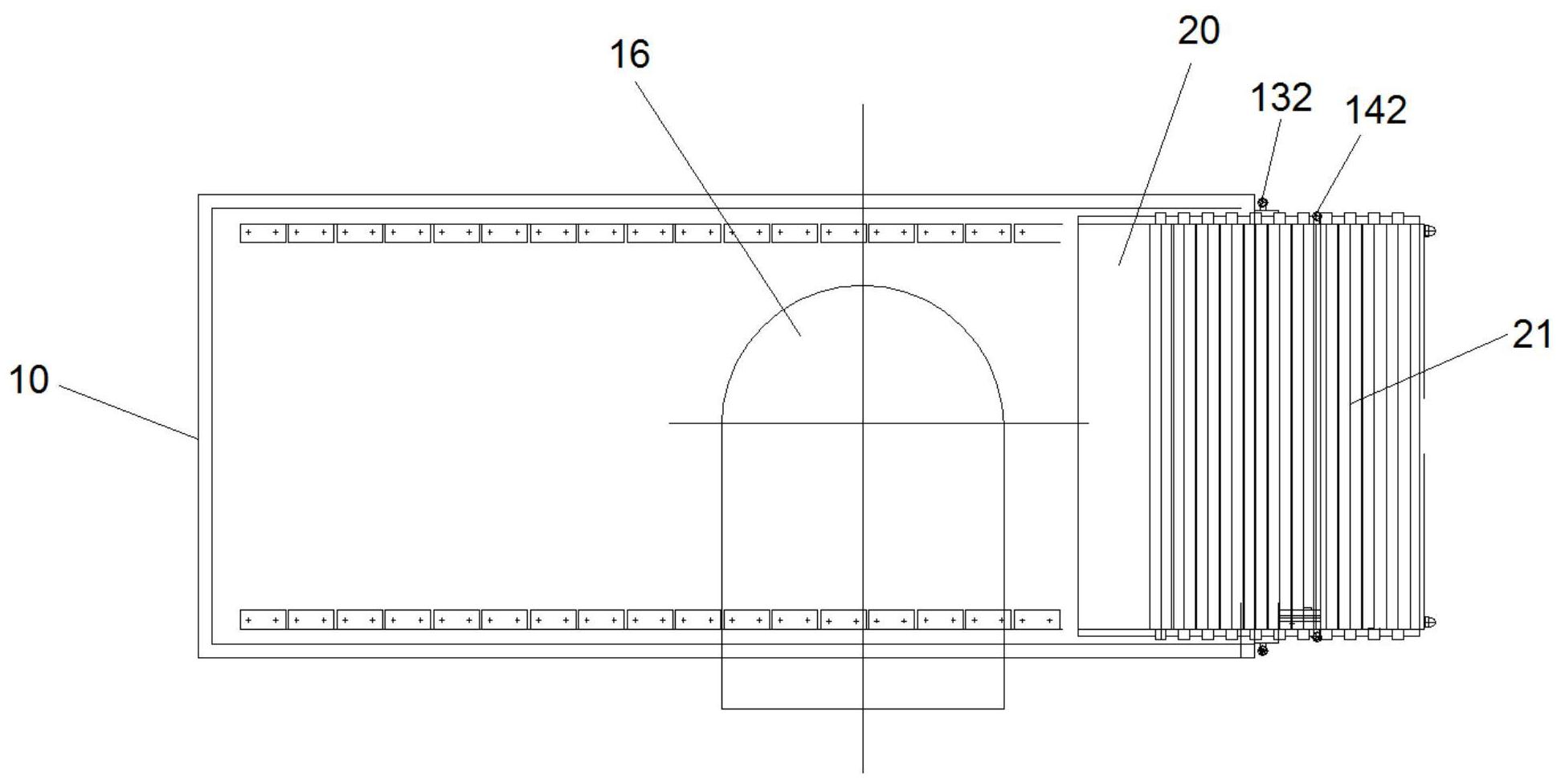

针对上述问题,本发明要解决的技术问题是提供一种分粒级布煤的链排式热风炉 及其操作方法,以解决现有技术中的链排式热风炉燃烧效率低,供热能力低的问题。 为了解决上述技术问题,本发明的技术方案为: 一种分粒级布煤的链排式热风炉,包括:热风炉本体,所述热风炉本内部设有沿所 述热风炉本体长度方向设置的炉排传送带,所述热风炉本体前端设有垂直于所述炉排传送 带前端设置的进料仓,所述进料仓内设有第一进料仓和第二进料仓,所述第一进料仓内设 有第一厚度调节装置,所述第二进料仓内设有第二厚度调节装置,所述炉排传送带后端的 垂直下方设有落渣坑;落料斗,倾斜设置在所述进料仓的上端,所述落料斗上方架设有混煤 缓冲仓,所述落料斗上设有若干个沿其长度方向依次间隔排列设置的筛分滚筒;混煤喂料 机,通过皮带输送机与所述混煤缓冲仓相连。 进一步地,所述第一厚度调节装置包括第一厚度调节板和第一调节杆,所述第一 厚度调节板竖直设置在所述第一进料仓内并远离所述第二进料仓一侧,所述第一调节杆竖 向旋转穿设在所述第一厚度调节板上,并位于所述第一进料仓上端。 进一步地,所述第二厚度调节装置包括第二厚度调节板和第二调节杆,所述第二 厚度调节板一侧紧贴所述第二进料仓的内壁设置,所述第二调节杆一端与所述第二厚度调 节板的上端相连,所述第二调节杆的另一端延伸至所述第二进料仓上端。 进一步地,所述筛分滚筒之间的设置间隔为A,A≤12mm。 进一步地,所述热风炉本体上设有与其内部相连通的热风烟道。 本发明另一方面提供一种分粒级布煤的链排式热风炉的操作方法,首先混煤通过 混煤喂料机将混煤通过皮带输送机喂给混煤缓冲仓,混煤由混煤缓冲仓落到落料斗上的筛 3 CN 111578511 A 说 明 书 2/3 页 分滚筒上进行分选,分选出小颗粒级煤和大颗粒级煤分别通过落料斗落至第一进料仓和第 二进料仓,然后分别调节第一厚度调节装置和第二厚度调节装置,先将大颗粒的煤铺设在 炉排传送带上形成大颗粒级煤层,再将细小的煤铺设在大颗粒级煤层上形成小颗粒级煤 层,点火后送助燃风燃烧,通过热风烟道输出热风,燃尽后的煤渣落入煤渣坑。 进一步地,所述大颗粒级煤的直径为>12~≤25mm,所述小颗粒级煤的直径为0~ ≤12mm。 本发明具有以下优点: (1)落料斗倾斜设置在进料仓的上端,落料斗上方架设有混煤缓冲仓,落料斗上设 有若干个沿其长度方向依次间隔排列设置的筛分滚筒,通过筛分滚筒分选布料一次完成, 结构紧凑,不占地,易于改造原有链排炉。 (2)通过筛分滚筒配合第一进料仓和第二进料仓,使得在炉排传送带形成上下层 煤同步燃烧,减少炉排的空运转率,提高链排炉工作效率低。 (3)增加煤层透气性,煤得到充分燃烧,降低灰渣含碳量。 (4)煤层厚度提高到200mm,供热负荷提高33%。 附图说明 图1为本发明的俯视结构示意图; 图2为本发明的剖面结构示意图; 图3为本发明中A部的放大图; 图4为本发明的操作方法流程示意图; 图中,10-热风炉本体;11-炉排传送带;12-进料仓;13-第一进料仓;131-第一厚度 调节板;132-第一调节杆;14-第二进料仓;141-第二厚度调节板;142-第二调节杆;15-落渣 坑;16-热风烟道;20-落料斗;21-筛分滚筒;30-混煤缓冲仓;40-混煤喂料机;50-大颗粒级 煤层;51-小颗粒级煤层。