技术摘要:

本发明公开了一种转动式钢筋切断双头滚丝一体机,包括工作台,所述工作台上设有进料切断机构,进料切断机构一侧设有固定机构,固定机构一侧设有推动机构,所述工作台上设有钢筋滚丝机构,钢筋滚丝机构一侧设有转动机构。本发明的有益效果是,可将钢筋定长切断,并对其 全部

背景技术:

在建筑工程中,需要使用钢筋,钢筋在经过拉直、切断、滚丝、折弯等加工后,可进 行使用。 现有技术中,在对钢筋进行滚丝时,需要由人工将钢筋固定,并通过电机和减速器 带动剥肋盘转动,由人工将剥肋盘向前方推动,从而对钢筋进行滚丝,但是其在使用时,存 在一些问题,其只能对钢筋的一端进行切削,并且在切削完毕后,需要由人工将钢筋拆卸下 来,并更换方向后,对另一端进行滚丝,增加了劳动强度,降低了工作效率。

技术实现要素:

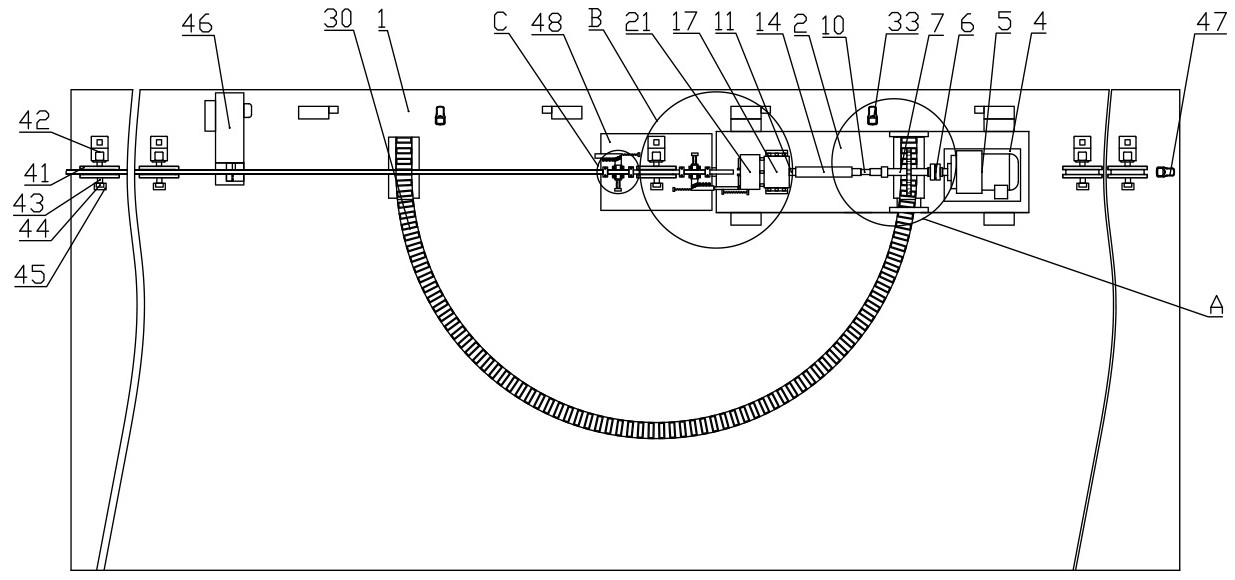

针对以上缺陷,本发明提供一种转动式钢筋切断双头滚丝一体机,以解决的问题。 为实现上述目的,本发明采用以下技术方案: 一种转动式钢筋切断双头滚丝一体机,包括工作台,所述工作台上设有进料切断机构, 进料切断机构一侧设有固定机构,固定机构一侧设有推动机构,所述工作台上设有钢筋滚 丝机构,钢筋滚丝机构一侧设有转动机构, 所述钢筋滚丝机构包括位于工作台上方的转动台,转动台下表面安装有多个第一万向 滚珠,第一万向滚珠下端落在工作台上表面,转动台上表面一侧安装有固定台,固定台上表 面安装有减速电机,减速电机旋转端安装有联轴器,联轴器一侧设有转动轴,转动轴一端与 联轴器固定连接,转动轴上远离联轴器的一端安装有第一滚动轴承,第一滚动轴承下端安 装有支撑柱,支撑柱下端固定安装在转动台上,转动轴一侧表面安装有方形连接柱,转动轴 一侧设有移动杆,移动杆一侧开有方形凹槽,方形连接柱一端伸入方形凹槽内,移动杆外侧 设有外螺纹,转动台上方设有空心套筒,空心套筒下端两侧安装有支撑杆,支撑杆下端固定 安装在转动台上,空心套筒内设有内螺纹,空心套筒套装在移动杆外侧,移动杆和空心套筒 通过螺纹连接,移动杆一端安装有转动盘,转动盘下方设有弧形支撑架,弧形支撑架内侧表 面安装有多个第二万向滚珠,弧形支撑架下表面安装有多个支撑腿,转动盘一侧安装有剥 肋盘,剥肋盘内安装有多个剥肋滚丝头, 所述转动机构包括固定安装在工作台上表面的第三滚动轴承,第三滚动轴承位于转动 台一侧,工作台上方设有转动柱,转动柱下端插入第三滚动轴承内,转动柱上端一侧安装有 连接杆,连接杆一端与转动台一侧表面固定连接,转动轴上安装有传动齿轮,传动齿轮位于 第一滚动轴承和联轴器之间,转动台上开有方形缺口,方形缺口位于传动齿轮下方,方形缺 口上方两侧设有连接轴,连接轴两侧下端安装有固定杆,固定杆下端固定安装在转动台上 表面,工作台上表面安装有U形齿条,U形齿条与传动齿轮啮合,转动台两侧表面两端安装有 金属块,工作台上表面一侧安装有四个第一电磁铁,第一电磁铁与金属块的位置对应,工作 4 CN 111589998 A 说 明 书 2/7 页 台上表面一侧安装有两个第一红外线测距传感器。 进一步的,所述U形齿条包括一个弧形齿条和两个升降齿条,升降齿条位于方形缺 口处,升降齿条下表面安装有多个伸缩弹簧,伸缩弹簧下端与工作台上表面固定连接,升降 齿条下端开有多个导向孔,工作台上表面安装有多个导向柱,导向柱上端插入导向孔内,升 降齿条两侧上端安装有金属板,方形缺口两侧安装有多个第二电磁铁,弧形齿条固定安装 在工作台上,弧形齿条两端与升降齿条一端贴合,弧形齿条的圆心位置与第三滚动轴承的 圆心位置重合,所述第一红外线测距传感器位于升降齿条一侧。 进一步的,进料切断机构包括固定安装在工作台上表面的多个传动轮,钢筋放置 在传动轮上,传动轮一侧设有第一旋转电机,第一旋转电机固定安装在工作台上,第一旋转 电机旋转端与传动轮一侧表面固定连接,传动轮另一侧表面安装有传动轴,传动轴一端安 装有第四滚动轴承,第四滚动轴承下端安装有固定柱,固定柱下端固定安装在工作台上,工 作台上表面一侧安装有钢筋切断机,工作台上表面一侧安装有第二红外线测距传感器。 进一步的,所述转动台的转动范围内不设有传动轮和钢筋切断机。 进一步的,固定机构包括位于第三滚动轴承上方的L形支撑板,L形支撑板下端固 定安装在工作台上,L形支撑板上方设有转动轮,转动轮上端与传动轮上端持平,L形支撑板 上表面安装有第二旋转电机,第二旋转电机旋转端与转动轮一侧表面固定连接,转动轮另 一侧表面安装有转动杆,转动杆一端安装有第五滚动轴承,第五滚动轴承下端安装有支撑 条,支撑条下端固定安装在L形支撑板上表面,转动轮两侧设有升降台,升降台上端开有弧 形凹槽,升降台两侧表面两端安装有升降板,升降板上开有圆形通孔,升降台两侧设有导向 杆,导向杆下端固定安装在L形支撑板上,导向杆上端穿过圆形通孔伸到升降台一侧,升降 台下方设有推动台,推动台两侧表面两端安装有移动板,移动板上开有圆形贯穿孔,圆形贯 穿孔与圆形通孔同心对应,导向杆下端安装有圆形挡板,圆形挡板位于圆形贯穿孔下方,推 动台上表面和升降台下表面通过连接弹簧连接,升降台两侧设有弧形压紧台,弧形凹槽和 弧形压紧台内侧设有防滑纹。 进一步的,所述弧形压紧台两侧开有圆孔,弧形压紧台两侧设有连接螺杆,连接螺 杆下端固定安装在L形支撑板上,连接螺杆上安装有两个调节螺母,调节螺母位于弧形压紧 台上下端。 进一步的,推动机构包括固定安装在导向杆下端内侧的导向条,两个导向杆之间 设有移动块,移动块两侧开有导向槽,导向条一端伸入导向槽内,移动块下表面安装有滑 轮,滑轮下端放置在L形支撑板上,推动台下表面为倾斜面,倾斜面上安装有多个支撑轮,移 动块一侧安装有第一复位台,第一复位台和移动块通过第一复位弹簧连接,移动块一侧设 有梯形台,梯形台下表面安装有第一滑块,L形支撑板上表面安装有第一滑道,第一滑块下 端伸到第一滑道内,梯形台一侧表面安装有推动轮,梯形台一侧安装有第二复位台,第二复 位台和梯形台通过第二复位弹簧连接,转动台上表面一侧安装有第二滑道,第二滑道上方 设有推动块,推动块下表面安装有第二滑块,第二滑块下端伸到第二滑道内,推动块一侧表 面安装有第三万向滚珠,第三万向滚珠一端位于剥肋盘一侧,推动块一侧安装有复位板,剥 肋盘一侧安装有固定板,固定板和复位板通过第三复位弹簧连接。 进一步的,所述第二滑道和第一滑道处于同一高度。 本发明的有益效果:此装置将钢筋放置在剥肋盘前侧,通过减速电机带动剥肋盘 5 CN 111589998 A 说 明 书 3/7 页 转动,并通过移动杆和空心套筒的螺纹连接,可将剥肋盘向前方推动,从而对钢筋一端进行 滚丝,在剥肋盘移动时,还可自动将钢筋进行固定,防止钢筋晃动,在对钢筋一端滚丝完毕 后,启动电机转动,使得剥肋盘回到原位,关闭电磁铁,使得升降齿条升高并与传动齿轮啮 合,通过电机的转动,可使得转动台绕第三滚动轴承转动,并将钢筋前方避让,继续带动钢 筋向前移动,移动一定距离后,通过钢筋切断机将钢筋切断,此时,将切断后的钢筋向前方 移动,剩余的钢筋不移动,当切断后的钢筋移动到指定位置后,通过电机的转动,将剥肋盘 移动到钢筋的另一端,并对钢筋进行滚丝,此装置可将较长的钢筋切断为一根根较短的钢 筋,并且可对其两端进行滚丝,使用方便,降低了劳动强度,提高了工作效率。 附图说明 图1是本发明所述一种转动式钢筋切断双头滚丝一体机的结构示意图; 图2是图1中A处的局部放大图; 图3是图1中B处的局部放大图; 图4是图1中C处的局部放大图; 图5是本发明所述一种转动式钢筋切断双头滚丝一体机的局部侧视示意图; 图6是图5中D处的局部放大图; 图7是图5中E处的局部放大图; 图8是图5中F处的局部放大图; 图9是本发明所述转动盘和弧形支撑架的位置关系示意图; 图10是本发明所述固定机构的局部示意图; 图11是本发明所述升降台和推动台的位置关系示意图; 图12是本发明所述弧形压紧台和调节螺母的位置关系示意图; 图13是本发明所述梯形台和推动块的位置关系示意图; 图14是本发明所述一种转动式钢筋切断双头滚丝一体机对未切断的钢筋滚丝的状态 示意图; 图15是本发明所述一种转动式钢筋切断双头滚丝一体机常态下的状态示意图; 图16是本发明所述一种转动式钢筋切断双头滚丝一体机对切断后的钢筋滚丝的状态 示意图; 图中,1、工作台;2、转动台;3、第一万向滚珠;4、固定台;5、减速电机;6、联轴器;7、转动 轴;8、第一滚动轴承;9、支撑柱;10、方形连接柱;11、移动杆;12、方形凹槽;13、外螺纹;14、 空心套筒;15、支撑杆;16、内螺纹;17、转动盘;18、弧形支撑架;19、第二万向滚珠;20、支撑 腿;21、剥肋盘;22、剥肋滚丝头;23、第三滚动轴承;24、转动柱;25、连接杆;26、传动齿轮; 27、方形缺口;28、连接轴;29、固定杆;30、U形齿条;31、金属块;32、第一电磁铁;33、第一红 外线测距传感器;34、弧形齿条;35、升降齿条;36、伸缩弹簧;37、导向孔;38、导向柱;39、金 属板;40、第二电磁铁;41、传动轮;42、第一旋转电机;43、传动轴;44、第四滚动轴承;45、固 定柱;46、钢筋切断机;47、第二红外线测距传感器;48、L形支撑板;49、转动轮;50、第二旋转 电机;51、转动杆;52、第五滚动轴承;53、支撑条;54、升降台;55、弧形凹槽;56、升降板;57、 圆形通孔;58、导向杆;59、推动台;60、移动板;61、圆形贯穿孔;62、圆形挡板;63、连接弹簧; 64、弧形压紧台;65、圆孔;66、连接螺杆;67、调节螺母;68、导向条;69、移动块;70、导向槽; 6 CN 111589998 A 说 明 书 4/7 页 71、滑轮;72、倾斜面;73、支撑轮;74、第一复位台;75、第一复位弹簧;76、梯形台;77、第一滑 块;78、第一滑道;79、推动轮;80、第二复位台;81、第二复位弹簧;82、第二滑道;83、推动块; 84、第二滑块;85、第三万向滚珠;86、复位板;87、固定板;88、第三复位弹簧。