技术摘要:

本发明属于桥梁支护设备技术领域,具体的说是一种隧道桥梁专用临时支护设备,包括底座;所述底座上安装有液压缸一;所述液压缸一固连有拉板;所述拉板有顶柱;所述顶柱上固连有安装板一;所述安装板一上方安装有液压缸二;所述液压缸二的活塞固连在安装板一上;所述液 全部

背景技术:

隧道桥梁建设挖掘的过程中,由于土质、承重量与排水等因素的影响,需要对指定 的施工位置进行临时的支护,防止在隧道桥梁施工过程中出现坍塌、岩石滑落等影响工程 进度和生命安全的问题,目前对隧道桥梁施工过程中的支护方式多是选择人工方式将混凝 土与钢架等材料加工成临时支护,这种临时支护具有很高的强度、刚性,完全可以满足安全 施工的需要,但是修建这种临时支护耗费时间长,投入物力与人力比较大,影响隧道桥梁施 工的进度,在隧道桥梁建设过程中需要针对不同结构的施工面搭建对应的临时支护,工作 人员劳动强度大,操作复杂,工作效率低,人工修建临时支护存在工作误差,不能保证临时 支护的稳定性,且在施工结束后,需要将修建好的临时支护进行拆除,不能重复利用,造成 资源浪费。 现有技术中也出现了一些技术方案,如申请号为CN201710280358.8的中国专利, 包括底板,底板的前后两端对称安装有可限位的两个固定装置,底板的上端对称安装有升 降液压缸,升降液压缸的顶端通过法兰安装在定位板上,定位板上端对称安装有两个调节 装置,两个调节装置之间安装有调节柱,调节柱的上端安装有支撑装置,固定装置、调节装 置、调节柱与支撑装置相互配合使用完成隧道桥梁临时支护的工艺,解决现有隧道桥梁建 设临时支护修建过程中存在需人工将混凝土与钢架等材料加工成临时支护、耗费时间长、 影响工程进度、需要针对不同结构的施工面搭建对应的临时支护,劳动强度大、操作复杂、 浪费资源与工作效率低等难题,但该方案实现的设备结构较为复杂,占用空间较大,同时, 在使用时不存在对设备自身稳定的确保措施,不能保证设备支护过程中的稳定性,同时,设 备上的万向轮容易在使用过程中陷入地面,影响到后续设备的移动。

技术实现要素:

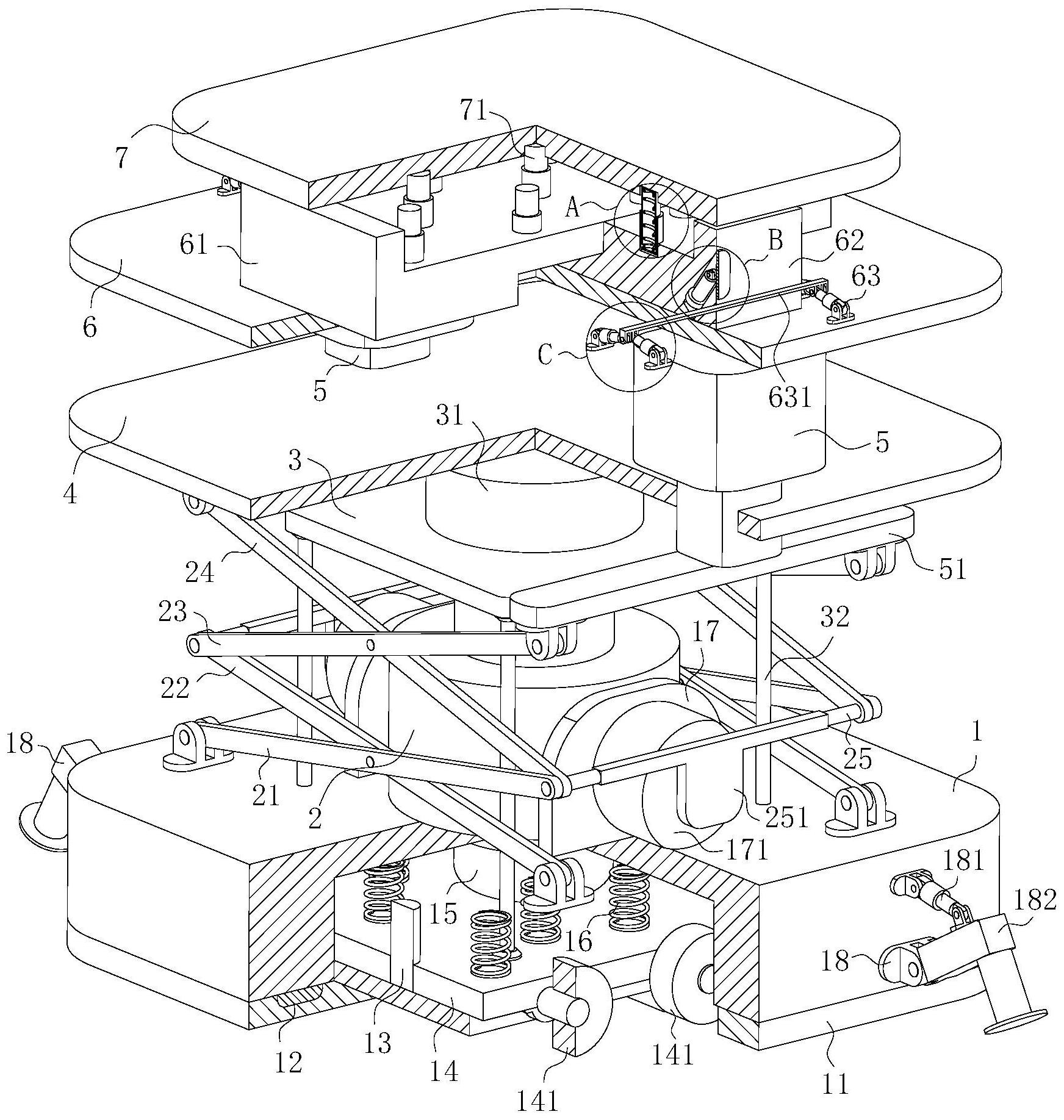

为了弥补现有技术的不足,本发明提出的一种生物质能量循环利用智能农业大 棚。 本发明解决其技术问题所采用的技术方案是:本发明所述一种隧道桥梁专用临时 支护设备,包括底座;所述底座上表面中间位置固定安装有液压缸一;所述液压缸一上的活 塞杆一末端固连有拉板;所述拉板上表面中间位置固连有顶柱;所述顶柱上端固连有安装 板一;所述安装板一上方安装有液压缸二;所述液压缸二共有两个,对称分布;所述液压缸 二上的活塞杆二固连在安装板一上;所述液压缸二的缸体位于活塞杆二的上方;所述活塞 杆二的末端位于安装板一的下方;所述液压缸二的缸体上固连有安装板二;所述安装板二 上表面固定安装有支撑架二;所述支撑架二上安装有支撑架一;所述支撑架一与支撑架二 均呈长方形;所述支撑架一与支撑架二相互垂直;所述支撑架二的下表面与安装二的上表 4 CN 111594248 A 说 明 书 2/8 页 面相接触;所述支撑架一与支撑架二的上表面平齐;所述所述支撑架二上表面的中间位置 开设有凹槽一;所述支撑架一下表面的中间位置开设有凹槽二;所述凹槽一与凹槽二可相 互卡合;所述支撑架一上安装有弹性板;所述支撑架一与支撑架二上表面均匀开设有定位 槽一;所述弹性下表面开设有定位槽二;所述定位槽一与定位槽二之间相互对应;所述支撑 架一与弹性板之间安装有弹簧支柱;所述弹簧支柱包括支柱体、支柱杆和弹簧二;所述弹簧 二安装在支柱体中;所述支柱杆安装在支柱体中;所述弹簧二位于支柱体与支柱杆之间;所 述支柱体下端插入定位槽一中;所述支柱杆上端插入定位槽二中; 工作时,将设备移动至需要支撑的位置,之后启动液压缸一,使液压缸一的活塞杆 一向上升起,从而使安装在活塞杆一上的拉板向上运动,由于顶柱安装在拉板上,顶柱随拉 板向上运动,带动安装板一向上运动,安装板一固连在液压缸二的活塞杆二上,液压缸二向 上运动,液压缸二缸体上固连的安装二也向上运动,带动安装板二上表面安装的支撑架一 和支撑架二向上运动,从而使安装在支撑架一和支撑架二上的弹性板向上运动,直到弹性 板接触到支撑面,开始进行支撑,在弹性板接触到支撑面并开始支撑的过程中,安装在支撑 架一与弹性板之间的弹簧支柱受到挤压缩短,缓冲弹性板与支撑面之间的冲击,防止由于 弹性板升起过快,导致弹性板与支撑面之间发生碰撞,导致支撑面出现损伤或设备损坏,同 时,液压缸二能够在液压缸一完全伸长后再次提升支撑高度,扩大设备的支撑高度,提升设 备的支付范围,同时,通过液压缸二能够在有效提高设备支撑高度的情况下,降低设备自身 的高度,减小设备存放时占用的空间,便于设备的运送,防止设备占用空间过大导致设备无 法运送到工作地点,同时,由于支撑架一与支撑架二之间通过凹槽一和凹槽二的卡合相互 固定,支撑架一可以轻松的更换,从而在设备支护宽度不足时,通过更换更长的支撑架一轻 松解决,使设备使用范围更大,提高设备利用率,降低成本。 优选的,所述活塞杆二的末端固连有固定板;所述固定板共有两个,分别固连在两 个活塞杆二上;所述底座上表面通过铰链固连有杆一和杆二;所述固定板上通过铰链固连 有杆三和杆四;所述杆一和杆四通过铰链连接;所述杆二和杆四通过铰链连接;所述杆一与 杆二中间位置通过铰链连接;所述杆三和杆四中间位置通过铰链连接;所述杆一至杆四共 有两组,对称分布;所述杆二和杆三共有两组,对称分布;所述两组杆一与杆二铰接处安装 有限位杆一;所述杆二与杆三铰接处安装有限位杆二;所述限位杆一与限位杆二互为镜像; 所述限位杆一和限位杆二的中间位置均固连有压板;所述底座上表面固连有竖直板;所述 竖直板共有两个,对称分布;所述竖直板正对压板;所述压板上安装有气囊二;所述支撑架 二两端的侧面开设有圆柱凹槽;所述圆柱凹槽与竖直方向间存在夹角;所述圆柱凹槽中安 装有移动杆;所述移动杆的下端与圆柱凹槽之间保持密封;所述移动杆的末端铰接有支撑 板;所述支撑板位于圆柱凹槽外;所述气囊二与圆柱凹槽之间通过管道连通;所述安装板二 的上表面安装共有辅助支架;所述辅助支架共有两组,分别安装在支撑架二的两端;所述辅 助支架包括横杆和气缸二;所述横杆位于圆柱凹槽出口的下方;所述气缸二分成四组,每组 两个;所述每组气缸二相对安装,且每组气缸二上的活塞杆三末端均铰接在横杆上;所述横 杆两端各连接一组气缸二;所述气缸二均通过管道与圆柱凹槽连通,且管道上安装有压力 阀; 工作时,当设备启动,安装板一开始升高,带动液压缸二的活塞杆二升高,从而使 安装在活塞杆一末端的固定板开始升高,由于底座位置不变,固定板升高后,带动通过铰链 5 CN 111594248 A 说 明 书 3/8 页 连接的杆一、杆二、杆三和杆四开始运动,使限位杆一和限位杆二向着液压缸一的方向运 动,限位杆一和限位杆二运动带动压板向着气囊二开始挤压,同时,气囊二能够对限位杆一 和限位杆二的的运动缓冲,防止限位杆一和限位杆二运动过快,即设备整体升高的速度过 快,导致支撑架一和支撑架二上的弹性板与支撑面发生碰撞,损坏设备或支撑面,同时,通 过铰链连接的杆一至杆四,在设备停机放置时,能够折叠,减小占用空间,便于移动设备,在 气囊二受到挤压后,由于气囊二与圆柱凹槽间通过管道连通,圆柱凹槽中压力增大,移动杆 向圆柱凹槽外移动,由于圆柱凹槽倾斜设置,移动杆末端的支撑板将顶到支撑面上,从而增 加设备与支撑面之间接触的面积,提高支撑的效果,同时,移动杆上的支撑板顶住支撑面 后,能够有效的稳固设备,防止设备运行导致的振动,避免设备晃动,防止设备倾倒,提高设 备稳定性,同时,当压板对气囊二挤压到一定程度,圆柱凹槽中的压力加大时,连通气缸二 与圆柱凹槽的管道上的压力阀打开,使气缸二开始运动,同时,防止圆柱凹槽中的压力过 大,导致移动杆伸出过多,支撑板对支撑面的压力过大,损伤支撑面或导致设备零件损坏, 同时,避免气囊二中压力过高导致气囊二损坏,在气缸二开始运动后,横杆开始向上运动, 直到横杆接触到伸出圆柱凹槽外的移动杆,为移动杆的中间位置提供支撑,防止移动杆受 到过大压力后中间位置发生弯曲或折断,避免零件意外损坏,降低设备使用成本,同时,横 杆为移动杆中间位置提供支撑后,还能防止移动杆由于长度过长发生颤动,导致支撑板与 支撑面之间的支撑效果不稳定,避免支撑板晃动导致设备稳定性降低。 优选的,所述底座内开设有空腔;所述底座下表面开设有两个矩形通孔;所述矩形 通孔对称分布;所述矩形通孔与空腔连通;所述空腔中安装有传动板;所述传动板可在空腔 中上下移动;所述传动板正对矩形通孔的侧面转动安装有车轮;所述空腔的内壁上设置有 半圆柱;所述半圆柱所在侧面与矩形通孔长度方向垂直;所述传动板侧面开设有半圆槽;所 述半圆槽与半圆柱恰好锲合;所述传动板与空腔上表面之间安装有弹簧一,所述弹簧一共 有多个,均匀分布; 工作时,当需要移动设备时,通过安装在传动板上的车轮能够轻松的将设备移动 到指定位置,减少了人工消耗,节省时间,降低成本,同时,安装传动板与空腔上表面之间的 弹簧一能够在设备移动过程中减轻振动,保证设备移动平稳,防止移动过程中过大的振动 导致设备损坏,同时设置在空腔内壁上的半圆柱与传动板侧面的半圆槽,能够保证传动板 在上下运动过程中不发生偏斜,防止传动板倾斜导致的传动板卡死,导致部分车轮与悬空, 影响设备移动,同时避免传动板卡死,导致的弹簧一减震效果减小或消失。 优选的,所述拉板下表面上固连有钢绳;所述钢绳共有四根,分别位于拉板的四 角;所述钢绳穿入底座内的空腔中;所述钢绳的下端固连在传动板的上表面; 工作时,当液压缸一启动,带动拉板向上运动时,拉板四角固连有钢绳开始向上运 动,将钢绳连接的传动板向上拉动,从而使传动板逐渐移动到空腔中较高的位置,使安装在 传动板上的车轮脱离与地面的接触,防止设备运行过程中,发生移动,保证设备稳定性与安 全性较高,避免发生事故,同时,由于空腔中弹簧一的存在,钢绳始终处于受力状态,通过拉 板对液压缸一的活塞杆一施加压力,使液压缸一存在一定的压力,防止液压缸一在工作过 程中出现轻微的浮动现象,导致设备出现晃动,使液压缸一在工作时匀速运动,防止液压缸 一启动后出行冲击现象,提高稳定性。 优选的,所述空腔中安装有气囊一;所述气囊一位于传动板与空腔内壁上表面之 6 CN 111594248 A 说 明 书 4/8 页 间;所述气囊一位于传动板中间位置;所述气囊一被弹簧一环绕;所述底座的侧面安装有支 撑机构;所述支撑机构所在侧面与车轮所在平面平行;所述支撑机构包括L形支架和气缸 一;所述L形支架的一端通过铰链固连在底座侧面;所述气缸一的缸体通过铰链固连在底座 侧面;所述气缸一的活塞杆四通过铰链固连在L形支架上;所述气缸一位于L形支架上方;所 述气缸一与气囊一之间通过管道连通;所述支撑机构共有两组,每组两个;所述两组支撑机 构对称分布在底座的两个相对的侧面; 工作时,当传动板向上运动时,气囊一受到挤压,气囊一中的压力增大,通过管道 与气囊一连通的气缸一开始工作,气缸一的活塞杆四伸出,使L形支架向下运动,直到L形支 架的末端与地面接触,通过底座侧面安装的L形支架增加底座与地面之间的接触面积,从而 提高设备的稳定性,避免底座在设备运行过程中不能提供足够的支撑,导致设备倾倒,造成 事故,影响施工。 优选的,所述底座下表面固连有橡胶垫;所述底座下表面设置有均匀分布的固定 杆;所述固定杆被橡胶垫包裹; 工作时,当设备开始工作后,设备受到向下的压力,底座下表面上固连的橡胶垫与 地面之间接触,增大底座与地面之间的摩擦力,增大设备的抓地能力,提高设备稳定性,避 免设备运行过程中抓地力不够导致设备移动,造成设备偏斜,使支撑面受到损伤,设备零件 损坏,同时,橡胶垫受到挤压后,包裹在橡胶垫中的固定杆凸出,固定杆与地面之间发生接 触,进一步的提高底座与地面之间的摩擦力,提高设备的抓地能力,增强设备稳定性。 本发明的有益效果如下: 1.本发明所述一种隧道桥梁专用临时支护设备,通过设置气囊一、气囊二、支撑机 构、圆柱凹槽、移动杆、支撑板、辅助支架,使设备在支护时,侧面同样存在支撑作用,避免设 备在支撑过程中出现晃动,加大支撑力度,提高设备稳定性,同时,通过支撑机构,提高了设 备与地面之间的摩擦力,提高了设备的稳定性,防止设备不稳定导致事故。 2 .本发明所述一种隧道桥梁专用临时支护设备,通过设置橡胶垫、固定杆、传动 板、车轮、弹簧一、拉板、钢绳,使设备上的车轮在设备运行时能够自行收起,防止车轮陷入 地面,同时,在设备使用结束后,释放车轮,便于移动设备,同时,在收起车轮后还可以通过 固定杆与橡胶垫的配合,进一步增大设备与地面之间的摩擦力,提高设备的抓地能力,保证 设备稳定性较好。 3.本发明所述一种隧道桥梁专用临时支护设备,通过设置液压缸一、液压缸二、杆 一杆二、杆三、杆四,使设备在实现尽量高的支撑高度的同时,设备占用空间较小,便于移动 设备,同时,避免因设备体积问题,影响设备使用。 附图说明 下面结合附图对本发明作进一步说明。 图1是本发明的结构示意图; 图2是图1中A处局部放大图; 图3是图1中B处局部放大图; 图4是图1中C处局部放大图; 图中:底座1、橡胶垫11、固定杆12、半圆柱13、传动板14、车轮141、气囊一15、弹簧 7 CN 111594248 A 说 明 书 5/8 页 一16、竖直板17、气囊二171、支撑机构18、气缸一181、L形支架182、液压缸一2、杆一21、杆二 22、杆三23、杆四24、限位杆一25、压板251、拉板3、顶柱31、钢绳32、安装板一4、液压缸二5、 固定板51、安装板二6、支撑架一61、支撑架二62、定位槽一621、圆柱凹槽622、移动杆623、支 撑板624、辅助支架63、横杆631、气缸二632、弹性板7、弹簧支柱71、支柱体711、支柱杆712、 弹簧二713、定位槽二72。