技术摘要:

本发明涉及金属铸造模技术领域,具体公开了一种高精度减震器轮毂的金属铸造模,包括底座,还包括风干机构、脱模机构和收集机构;所述风干机构设于底座的上方,风干机构包括支撑板、水平板和第一电动机,所述支撑板对称固接在底座的顶部上,所述水平板固接在两个支撑板 全部

背景技术:

减震器是用来抑制弹簧吸震后反弹时的震荡及来自路面的冲击。广泛用于汽车, 为加速车架与车身振动的衰减,以改善汽车的行驶平顺性。在经过不平路面时,虽然吸震弹 簧可以过滤路面的震动,但弹簧自身还会有往复运动,而减震器就是用来抑制这种弹簧跳 跃的。 轮毂是轮胎内廓轮钢通过立柱连接的轮芯旋转部分,即支撑轮胎的中心装在轴上 的金属部件。又叫轮圈、钢圈、轱辘、胎铃。轮毂根据直径、宽度、成型方式、材料不同种类繁 多。 减震器轮毂铸造过程中,需要使用铸造模,由于工件风干较慢,使得工件成型时间 较长,使得铸造效率低,同时现有的铸造模不便于拆卸,使得工件脱模较慢,且脱模时容易 损坏工作,增加制造成本。 基于此,本发明设计了一种高精度减震器轮毂的金属铸造模,以解决上述问题。

技术实现要素:

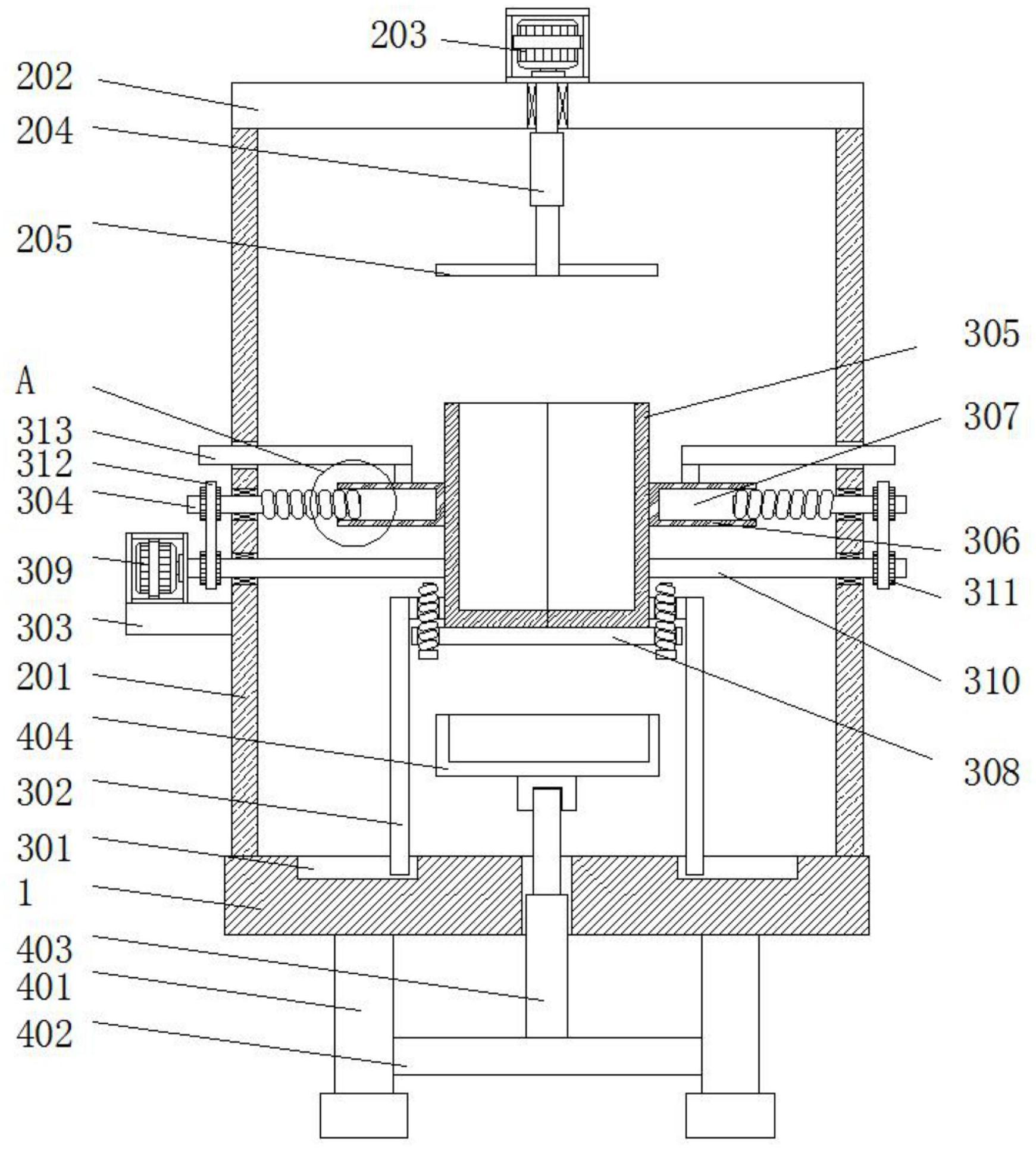

本发明的目的在于提供一种高精度减震器轮毂的金属铸造模,以解决上述背景技 术中提出的铸造成型的工件风干较慢,铸造时需要耗费大量的时间,脱模较慢,容易损坏工 件的问题。 为实现上述目的,本发明提供如下技术方案:一种高精度减震器轮毂的金属铸造 模,包括底座,还包括风干机构、脱模机构和收集机构; 所述风干机构设于底座的上方,风干机构包括支撑板、水平板和第一电动机,所述 支撑板对称固接在底座的顶部上,所述水平板固接在两个支撑板的顶部上,所述第一电动 机固接在水平板的顶部上,第一电动机的输出轴贯穿水平板并延伸至水平板的下方,第一 电动机的输出轴与水平板转动连接; 所述脱模机构设于两个支撑板之间; 所述收集机构设于底座上。 优选的,所述第一电动机的输出轴上固接有第一液压伸缩杆,所述第一液压伸缩 杆的底端上固接有扇叶。 优选的,所述脱模机构包括限位槽、支撑架、固定座和丝杆,所述限位槽对称设于 底座的顶部上,所述支撑架滑动连接在限位槽上,所述固定座固接在左侧支撑板上,所述丝 杆对称转动连接在支撑板上。 优选的,两个所述支撑架相邻两端固接有模具,两个所述模具相背两侧均固接有 圆筒,所述圆筒的内部设有螺纹槽,所述丝杆通过螺纹槽与圆筒螺纹连接,两个模具的底部 之间设有底板,所述底板的两端分别通过螺栓与两个支撑架螺纹连接。 3 CN 111570759 A 说 明 书 2/3 页 优选的,所述固定座的顶部固接有第二电动机,所述第二电动机的输出轴固接有 轴杆,所述轴杆转动连接在两个支撑板之间,轴杆的两端与丝杆的一端均固接有转动轮,两 个所述转动轮之间通过皮带联动。 优选的,两个所述圆筒的顶部均固接有L形板,所述L形板与其同侧支撑板滑动连 接。 优选的,所述收集机构包括支撑腿和连接板,所述支撑腿对称固接在底座的底部 上,所述连接板固接在两个支撑腿之间。 优选的,所述连接板的顶部固接有第二液压伸缩杆,所述第二液压伸缩杆的顶端 贯穿底座,第二液压伸缩杆的顶端卡接有收集箱。 与现有技术相比,本发明的有益效果是:本发明通过第一电动机带动扇叶转动,能 够实现铸造的工件快速风干,通过第二电动机带动两个丝杆同时转动,从而带动两个模具 分离,实现快速脱模,从而防止脱模时损坏工件,提高了工件铸造的效率。 当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。 附图说明 为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的 附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领 域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附 图。 图1为本发明结构示意图; 图2为本发明脱模时的结构示意图; 图3为本发明的A处局部放大结构示意图。 附图中,各标号所代表的部件列表如下: 1-底座,201-支撑板,202-水平板,203-第一电动机,204-第一液压伸缩杆,205-扇 叶,301-限位槽,302-支撑架,303-固定座,304-丝杆,305-模具,306-圆筒,307-螺纹槽, 308-底板,309-第二电动机,310-轴杆,311-转动轮,312-皮带,313-L形板,401-支撑腿, 402-连接板,403-第二液压伸缩杆,404-收集箱。