技术摘要:

本发明公开了一种交替送风排潮自动化室式干燥室系统,包括热风总烟道、排潮总烟道、干燥室窑体结构,所述干燥室窑体结构上部设有上部系统管道A和上部系统管道B,上部系统管道A和上部系统管道B之间相互连接,且干燥室窑体结构上部通过上可调孔与上部系统管道A和上部系统 全部

背景技术:

现有干燥技术和设备中,砖瓦、墙体材料、陶瓷、耐火材料等湿坯均需要采用不同 的干燥技术和干燥室装备,传统干燥能耗达到产品生产全过程能耗的30%,属于高能耗环 节。干燥装备内部干燥介质的均布,往往依靠设置在干燥装备内的旋转布风器、固定散热 孔、固定排潮孔和轴流风机,由于干燥室内部工作环境潮湿、粉尘、含硫酸盐,设备容易损 坏、散热孔和排潮孔容易堵塞,气流阻力提高,干燥效率逐步降低,因此需要一种交替送风 排潮自动化室式干燥室系统,在干燥室内没有运转设备,依靠干燥室窑体外的变频轴流风 机送风,电动闸的开闭、变频排潮风机排潮,使得干燥室内气流能够改变流动方向,从而避 免干燥室内潮湿含硫气体、粉尘对设备的危害。能够适应不同种类原料、不同规格产品的干 燥工艺要求,对于孔洞朝上的空心砌块干燥,则更加有利于干燥介质的均匀分布。

技术实现要素:

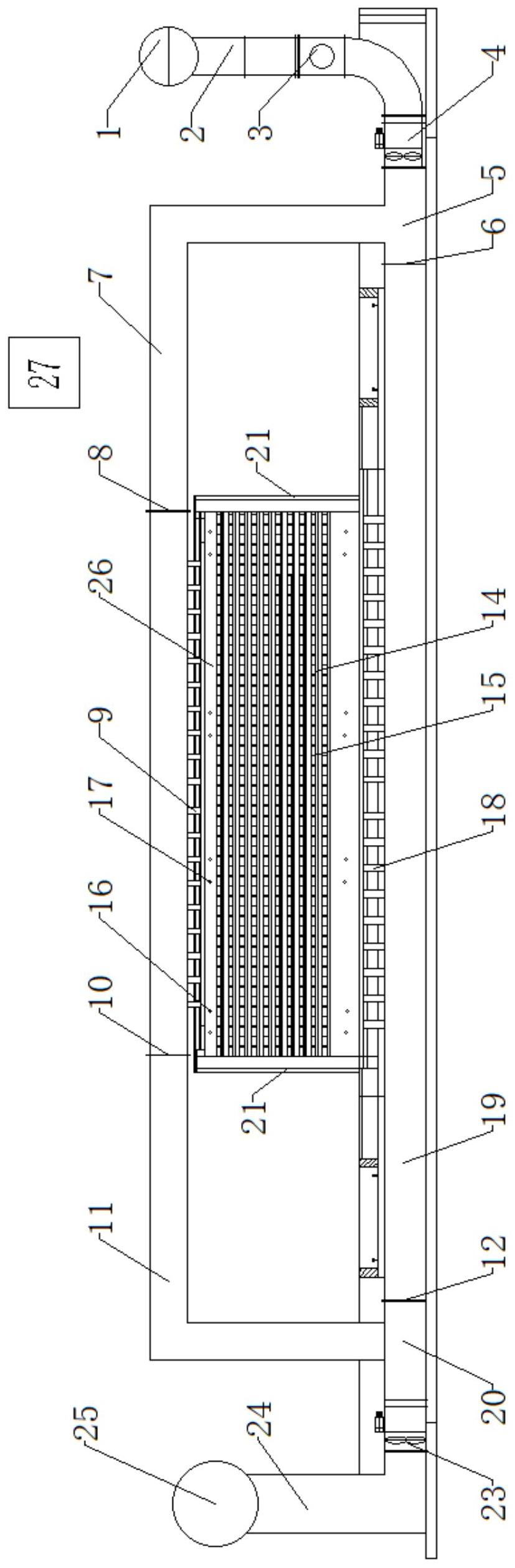

为解决上述技术问题,本发明提供了一种交替送风排潮自动化室式干燥室系统, 一种交替送风排潮自动化室式干燥室系统 本发明通过以下技术方案得以实现。 本发明提供的一种交替送风排潮自动化室式干燥室系统,包括热风总烟道、排潮 总烟道、干燥室窑体结构,所述干燥室窑体结构上部设有上部系统管道A和上部系统管道B, 上部系统管道A和上部系统管道B之间相互连接,且干燥室窑体结构上部通过上可调孔与上 部系统管道A和上部系统管道B连通,所述干燥室窑体结构下部设有下部系统管道,且干燥 室窑体结构下部通过下可调孔与下部系统管道连通,所述下部系统管道一端通过三向系统 管道A分别连接上部系统管道A和热风总烟道,下部系统管道另一端通过三向系统管道B分 别连接上部系统管道B和排潮总烟道。 所述热风总烟道通过热风支烟道与三向系统管道A连接,热风支烟道内设有电动 兑冷风阀和送热变频轴流风机。 所述排潮总烟道通过排潮支烟道与三向系统管道B连接,且排潮支烟道与与三向 系统管道B之间设有变频轴流排潮风机。 所述干燥室窑体结构两侧设有密闭门,干燥室窑体结构内设有温度传感器和湿度 传感器。 所述干燥室窑体结构内设有托板,托板沿干燥室窑体结构长方向间隔排列,托板 有多层,且托板上放置有湿坯。 所述上部系统管道A内设有电动闸C,上部系统管道B内设有电动闸D,下部系统管 道两端分别设有电动闸A和电动闸B。 3 CN 111550983 A 说 明 书 2/3 页 还包括控制系统,控制系统安装在干燥室窑体结构外,并通过到先分别连接电动 闸A、电动闸B、电动闸C、电动闸D、温度传感器、湿度传感器、电动兑冷风阀、送热变频轴流风 机、变频轴流排潮风机。 所述下可调孔内设有多块预制板,预制板间隔安装在干燥室窑体结构与下部系统 管道之间的连接处,所述上可调孔的结构与下可调孔的结构相同。 本发明的有益效果在于:通过使用电动闸和上、下部系统管道,控制干燥介质在干 燥室窑体结构内的流向,能够完成快速、均匀的一个干燥周期,实现干燥能耗的降低,且干 燥室窑体结构内没有运转设备,从而避免干燥室内潮湿含硫气体、粉尘对设备的危害,能够 适应不同种类原料、不同规格产品的干燥工艺要求,对于孔洞朝上的空心砌块干燥,则更加 有利于干燥介质的均匀分布。 附图说明 图1是本发明的结构示意图; 图2是本发明左视剖面示意图; 图中:1-热风总烟道,2-热风支烟道,3-电动兑冷风阀,4-送热变频轴流风机,5-三 向系统管道A,6-电动闸A,7-上部系统管道A,8-电动闸C,9-上可调孔,10-电动闸D,11-上部 系统管道B,12-电动闸B,14-托板,15-湿坯,16-温度传感器,17-湿度传感器,18-下可调孔, 19-下部系统管道,20-三向系统管道B,21-密闭门,23-变频轴流排潮风机,24-排潮支烟道, 25-排潮总烟道,26-干燥室窑体结构,27-控制系统,28-预制板。