技术摘要:

本发明公开了一种聚苯胺的合成方法,将苯胺和稀盐酸的混合溶液与亚铁离子盐的水溶液混合,再加入过硫酸盐,按摩尔比n(过氧化氢)∶n(苯胺)=1.4∶1.0 加入过氧化氢溶液,所得反应体系在搅拌条件下进行3~5小时反应;所得产物经过滤和水洗后干燥,即得聚苯胺。本发明以芬 全部

背景技术:

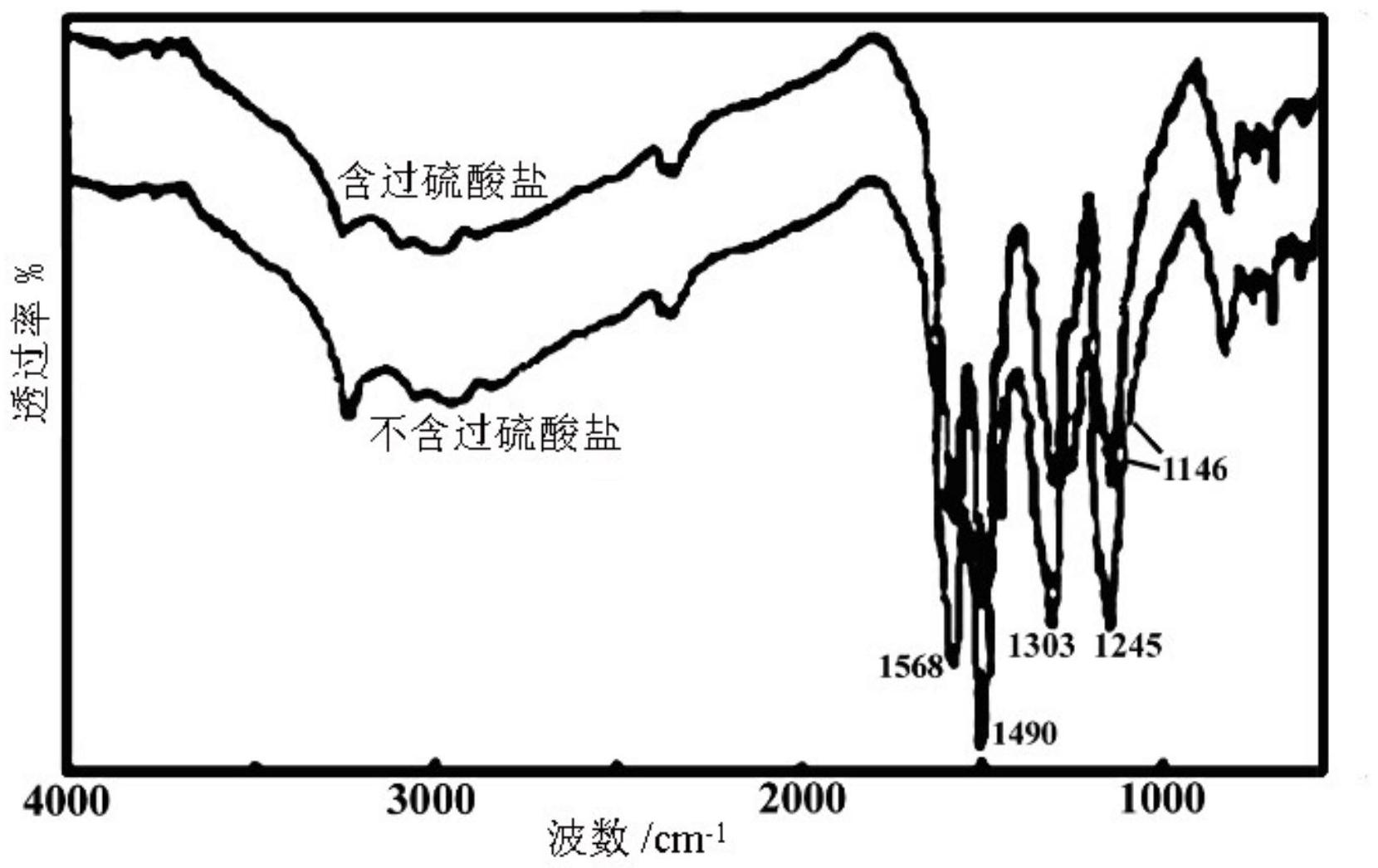

针对现有芬顿试剂合成聚苯胺的耗时和产率低、过硫酸铵合成成本高和废水难以 处理的棘手问题,本发明的目的是提供一种原料易得、环境友好、生产成体低的环保型聚苯 胺的合成方法。 本发明的技术方案为:一种廉价环保的聚苯胺的合成方法,将苯胺和稀盐酸的混 合溶液与少量亚铁离子盐的水溶液混合,再加入微量过硫酸盐,按摩尔比 n (过氧化氢)∶n (苯胺)= 1.4∶1.0 加入过氧化氢溶液,所得反应体系在搅拌条件下进行3~5小时反应;所得产物经 过滤和水洗后烘干,即得聚苯胺,其滤液和水洗液可全部循环使用。 较佳的,过硫酸盐选自过硫酸铵、过硫酸钠、过硫酸钾等中任意一种。 较佳的,过硫酸盐为苯胺摩尔量的1/2500。 较佳的,反应体系中,亚铁离子盐的浓度为4×10-4 摩尔/升。 较佳的,反应体系中,盐酸的浓度为0.2~2摩尔/升。 较佳的,反应体系中,苯胺的浓度为0.1~1摩尔/升。 较佳的,亚铁离子盐为氯化亚铁。 较佳的,过氧化氢溶液质量浓度为30%。 与现有技术相比,本发明是在盐酸体系中,以芬顿试剂(由过氧化氢和亚铁离子组 3 CN 111548486 A 说 明 书 2/3 页 成的具有较强氧化性的体系)为引发剂,采用加入微量过硫酸盐促进快速形成苯胺自由基 的方法,大大缩短苯胺聚合成聚苯胺的引发潜伏期,满足高效的工业化生产的需求。采用本 发明方法可实现合成聚苯胺价廉环保的绿色合成,合成过程中的滤液和洗涤用水循环用于 合成聚苯胺,既不产生环境污染,也无需废液处理成本,大大降低了聚苯胺的生产成本。 附图说明 图1为采用本发明实施例1合成的聚苯胺和用过硫酸铵氧化氢和亚铁离子氧化法 合成的聚苯胺的红外光谱对比图。 图2和图3为采用本发明实施例1合成的聚苯胺组装的锌-聚苯胺(Zn-PANI)水溶液 二次电池的充放电结果图。

技术实现要素:

下面结合附图和实施例对本发明进行进一步阐述。 一、聚苯胺的制备: 实施例1 : 配制1.0 L反应液,先在反应器中加入1.5 mol盐酸(以稀盐酸方式加入)和0.5 mol苯 胺的混合溶液,然后在搅拌下向反应器中分别加入相当于0.4 mmol氯化亚铁和0.3 mmol过 硫酸钠,再在搅拌下向反应器中按 n (过氧化氢)∶n (苯胺)=1.4∶1.0 加入30wt% 过氧化氢水溶液。 反应约 3小时后用甩干机将反应液甩干,取得反应后的固相,再用少量水洗涤后再甩干、并 在70℃干燥48小时,即得聚苯胺产品,其产率为 95%。 图1为采用以上方法合成的聚苯胺和用芬顿试剂法合成的聚苯胺的红外光谱对比 图,由图1可见两者没有明显区别。 实施例2 : 配制1.0 L反应液,先在反应器中加入浓度为1.5 mol盐酸和0.5 mol苯胺的混合溶液。 然后在搅拌下向反应器中分别加入相当于0.4 mmol氯化亚铁和0.5 mmol过硫酸钠,再在搅 拌下向反应器中按 n (过氧化氢)∶n (苯胺)=1.4∶1.0 加入30% 过氧化氢水溶液。反应约 3小时后用 甩干机将反应液甩干,取得反应后的固相,再用少量水洗涤后再甩干、并在70℃干燥48小 时,即得聚苯胺产品,其产率为 95%。 实施例3 : 配制1.0 L反应液,先在反应器中加入浓度为1.5 mol盐酸和0.5 mol苯胺的混合溶液。 然后在搅拌下向反应器中分别加入相当于0.4 mmol氯化亚铁和0.3 mmol过硫酸钠,再在搅 拌下向反应器中按 n (过氧化氢)∶n (苯胺)=1.4∶1.0 加入30% 过氧化氢水溶液。反应约 5小时后用 甩干机将反应液甩干,取得反应后的固相,再用少量水洗涤后再甩干、并在70℃干燥48小 时,即得聚苯胺产品,其产率为 96%。 实施例4 : 配制1.0 L反应液,先在反应器中加入浓度为1.5 mol盐酸和0.5 mol苯胺的混合水溶 液。然后在搅拌下向反应器中分别加入相当于0.4 mmol氯化亚铁和0.5 mmol过硫酸钠,再 在搅拌下向反应器中按 n (过氧化氢)∶n (苯胺)=1.4∶1.0 加入30% 过氧化氢水溶液。反应约 5小时 后用甩干机将反应液甩干,取得反应后的固相,再用少量水洗涤后再甩干、并在70℃干燥48 4 CN 111548486 A 说 明 书 3/3 页 小时,即得聚苯胺产品,其产率为 97%。 对比例1: 在保持其它条件与实施例1相同的情况下,若不加过硫酸铵钠,其反应5~10小时,聚苯 胺的产率仅为 55% 左右。 图2和图3为采用实施例1所得聚苯胺组装的锌-聚苯胺(Zn-PANI)水溶液二次电池 的充放电结果图,其电解液的组成为0.5 M NH4Cl 0 .2 M ZnCl2 0 .15 YD-1 0 .05 YD-2,pH 4.2。测试结果表明,由本法合成的聚苯胺组装的锌-聚苯胺(Zn-PANI)水溶液二次 电池的充放比容量和库伦效率都较高。 其它实施例所得聚苯胺的红外光谱图与实施例1类似,所得聚苯胺组装的锌-聚苯 胺(Zn-PANI)水溶液二次电池的充放电结果与实施例1大致相同。 综上,本发明所得产物的红外光谱图表明,与同样条件下用芬顿试剂氧化制备的 聚苯胺的红外光谱图没有明显区别。采用本发明方法制备的聚苯胺组装的锌-聚苯胺(Zn- PANI)水溶液二次电池也与同样条件下用过硫酸盐(如过硫酸铵)氧化法制备的聚苯胺组装 的锌-聚苯胺(Zn-PANI)水溶液二次电池性能没有明显区别。单次合成产率(以加入的苯胺 量计算)高达95%以上。 5 CN 111548486 A 说 明 书 附 图 1/2 页 图1 图2 6 CN 111548486 A 说 明 书 附 图 2/2 页 图3 7