技术摘要:

本发明公开了一种常温下加工多辊轧机牌坊梅花孔的方法,包括步骤1,采用三坐标检测仪对模板的加工精度检测是否合格;步骤2,将半精加工后的牌坊固定在工作台上,将牌坊上半精加第一梅花孔余量均分后,将模板与牌坊紧固;步骤3,将牌坊上的各第一梅花孔半精镗至单边余量 全部

背景技术:

二十辊轧机一般用于冷轧中轧制硬度较高的材料如硅钢,不锈钢等材料的薄板, 极薄板带材,轧机牌坊结构为整体式结构,轧机的轧制力从工作辊通过中间辊传到支撑辊 装置,分散传导各支撑辊装置上的轧制压力,在8个梅花状通孔位置传到坚固的整体牌坊 上,被整体牌坊所吸收。这种设计保证了工作辊在整个长度方向的支撑。使得辊系变形极 小,可以在轧制的整个宽度方向获得非常精确的厚度偏差。 美国轧制硅钢最小厚度为0.002mm,日本轧制不锈钢最小厚度为0.01mm。轧制有色 金属时,最薄可达0.0018mm,基于二十辊轧机的工作原理和极薄板带的厚度要求,二十辊轧 机牌坊的8个梅花状孔的加工精度是保证轧制顺利进行的必要条件,因此二十辊轧机牌坊 的最核心的加工内容就是保证8个梅花状通孔的加工精度,设计方给出的梅花孔的加工要 求为: 1.孔的直径要求为0-0.015mm; 2.各孔同基准的平行度要求为≤0.02mm; 3.各圆柱度要求为≤0.01mm; 4.粗糙度要求为Ra0.8; 5.8个孔之间中心线的相互平行度要求为≤0.01mm; 6 .8个孔的直径加工后相对两孔直径差相加之和既(WF-WR) (XF-XR) (YF-YR) (ZF-ZR) 必须≤0.02(绝对值)详见图7和图8; 由于牌坊的重量为20t,尺寸长X宽X高为1800mm×1500mm×1500mm,所以导致牌坊 加工时的重量大,尺寸大,梅花状通孔的深度尺寸大,通常加工如此高精度梅花状深孔是在 专用的机床上加工,使用有八个切削轴的专用加工刀具一次性将8个孔加工而成,此方法对 机床精度,刀具及环境的依赖比较大,而且主要技术都掌握在国外少数国家手中,国外只愿 出售整机,不单独接受牌坊加工,报价奇高,还受使用限制,维保等后续费用高昂等限制。 显然,上述牌坊的梅花孔的加工难度在于梅花孔的加工精度要求高,由于8处孔为 偏心设置,牌坊重量大,不能在车床上加工,通常由镗床来完成加工,根据梅花孔加工精度 的要求,对机床X轴,Y轴,Z轴三个轴的精度和重复定位精度以及主轴的回转精度都有特别 高的要求,且牌坊尺寸比较大,容易受温度变化影响,机床精度也随温度变化而变化,就目 前国内镗床的现状来言,很难达到加工精度。目前国内通常使用的加工方法如下: CN103008989A公开了一种森吉米尔多辊轧机大牌坊梅花状通孔的加工方法,其以 工件的中心为基准,走坐标,在工装前板上,用主轴镗梅花状通孔试切孔的各半圆弧孔。在 工装基准板上用主轴镗孔,加工基准孔;记录工装基准板上基准孔的中心与梅花状通孔试 切孔中的各半圆弧孔中心的距离,作为后序加工的依据。该方法存在以下缺陷: 3 CN 111546005 A 说 明 书 2/7 页 第1,其采用镗床加工梅花孔。立式镗床的Z轴为水平放置,梅花花的轴向与水平方 向平行,镗孔状态下,Z轴的方身和主轴伸出长度约为1500mm,主轴伸出过长,受重力产生的 挠度变形不可避免,所产生的挠度会对加工孔的平行度造成影响。且对镗床X,Y,Z三个主轴 的精度要求比较高,所有尺寸都是由机床精度保证方身和主轴伸出长度不变,移动工作台 镗孔,20t的牌坊放在工作台上时,工作台的移动精度无法保证。 第2,工装基准板上的准基准孔是以工装前板上的孔中心转移到工装基准板上,然 后再以工装基准板上的基准孔为圆心进行镗孔加工。这种方式首先对机床的各个轴的精度 要求极高,。其次是工装基准板上的孔加工完成后是由检验员手工测量,受环境温度和检验 员的手感的限制,容易造成误差超差。对操作人员的操作要求非常高,在加工时各个孔的相 互尺寸要求严格,只要有一个孔加工超差,整个零件就报废,而在加工过程中不能同时测量 多个(例如八个)孔的相互尺寸,操作没有基准也不知如何操作。 第3,工装调刀板是安装在牌坊上且为整体结构,不具备调整空间,说明在镗孔时 只能试切削一次,如果加工过程中更换刀片则无法再次进行试切削,后续加工就比较麻烦。 第4,这种加工方法依赖于工装前板、工装基准板和工装调刀板(基准零件),由于 多个基准零件自身具有误差,多个基准零件误差的叠加导致加工精度下降。 第5,这种加工方法在窜坐标时,需要在工装前板上试切一小段半圆弧,并且,该方 法中是以工件的中心为基准,因此,工装前板一旦与被加工工件分离,就无法再使用了,这 样的结果是:每加工一个工件,就要使用一个工装前板。 CN104625165A公开了一种二十辊牌坊加工工装,在该加工工装中,轧机牌坊毛坯 件前后面上均安装有加工模板,且采用镗刀对毛坯件加工。该工装采用镗床加工与上述 CN103008989A 的镗床具有相同缺陷外,还存在以下缺陷: 由于毛坯件前后面均安装了模板,使用延伸轴上装镗刀往复运动进行镗孔,其模 板上的基准孔必须比牌坊上的孔大,即使各个孔的相互尺寸能够保证与图纸一致,但是用 来装滑动套保证延伸轴的移动,此方法的难点是如何保证前后两块模板的相关孔的同轴 度,其次在滑动套与模板上得孔相配合是也会产生积累误差,再次是延伸轴上面要装镗刀, 这样延伸轴的直径必须要小于牌坊上梅花孔的尺寸,延伸轴的长度一般为牌坊梅花孔长度 的2倍,这样延伸轴由于直径小,长度长,在加工过程中延伸轴本身产生的挠度变形是无法 避免的。而且双模板,滑动套,延伸轴等工装的制造成本高,装配难度大,操作难度高。

技术实现要素:

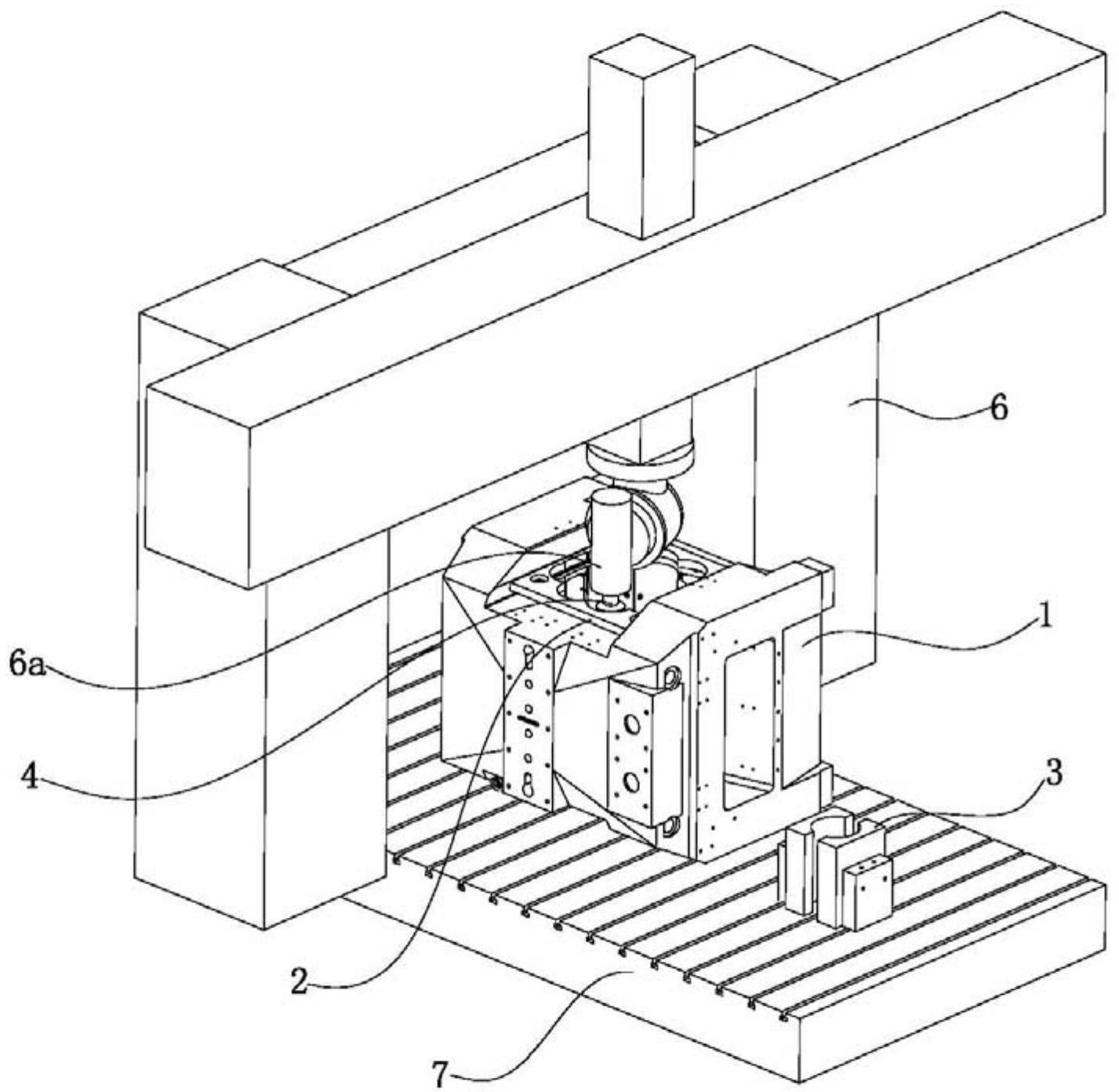

本发明提供一种加工精度高的常温下加工多辊轧机牌坊梅花孔的方法。 解决上述技术问题的技术方案如下: 常温下加工多辊轧机牌坊梅花孔的方法,包括以下步骤: 步骤1,在恒温车间加工出具有与牌坊结构相同的第二梅花孔的模板,采用三坐标 检测仪对模板的加工精度检测是否合格; 步骤2,将半精加工后的牌坊固定在工作台上,牌坊上的第一梅花孔的轴向与龙门 铣床的竖直方向平行,根据半精加工后牌坊的第一梅花孔的余量找正经三坐标检测仪检测 合格的模板,且将牌坊上半精加第一梅花孔余量均分后,将模板与牌坊紧固; 步骤3,将牌坊上的各第一梅花孔半精镗至单边余量为0.09-0.11mm; 4 CN 111546005 A 说 明 书 3/7 页 步骤4,将初步确定长度的加工刀具安装在龙门铣床的万能角铣头上,对固定在工 作台上的试切削块上进行试切削后,以确定用于加工牌坊上梅花孔的加工刀具长度; 步骤5,在牌坊上至少选择一组第一梅花孔,先盘圆确定与所述选择牌坊上的第一 梅花孔对应的模板上第二梅花孔的中心,再以模板上的第二梅花孔的中心为基准对牌坊上 选择的第一梅花孔进行试切削后,测量验证加工尺寸的正确性; 步骤6,确定加工尺寸无误后,将试切削合格的第一梅花孔精镗至成品; 步骤7,每精镗完一个第一梅花孔后,更换加工刀具上的镗刀片,并重复步骤4,然 后盘圆确定与下一个第一梅花孔对应的第二梅花孔的中心,再以该第二梅花孔的中心为基 准将该下一个第一梅花孔精镗至成品,如此重复该步骤,直到将余下所有的第一梅花孔精 镗至成品。 1,保证了牌坊上多个每一梅花孔的高精度要求; 2,使用该方法加工的多个第一梅花孔相对立式镗床的加工,加工后研磨量少,粗 糙度好,最低可达到Ra0.3低于图纸要求的Ra0.8要求; 3,模板的应用,简化操作工的加工难度,提升了加工效率; 4,降低了对机床对X轴,Y轴及重复定位精度的要求; 5,降低了环境温度对机床,对零件,的影响可以不考虑环境温度的影响进行加工; 6,为二十辊轧机梅花状深孔加工提供了新思路,且可以应用类似的高精度零件的 加工; 7,经济效益,最直接的是加工时间,准备时间,辅助人员的工作时间都得到了节 省; 8,在保证零件精度的前提下,将加工精度要求最高的部分放到低级别,高精度的 小机床上加工,既保证了精度又节约了成本; 9,精镗孔过程中无需测量,模板即基准,按照模板的中心和尺寸确定第一梅花孔 的加工尺寸。加工多个第一梅花孔时无需考虑其余的各孔状态,只需逐个保证每个第一梅 花孔的尺寸,多个第一梅花孔的相互尺寸由模板保证。 附图说明 图1为二十辊轧机的牌坊与龙门铣床的装配图; 图2为牌坊的示意图; 图3为模板的示意图; 图4为加工刀具的示意图; 图5为试切削块件的示意图; 图6为标准尺寸量规的示意图; 图7为加工后的合格梅花孔的示意图; 图8为加工后的不合格梅花孔的示意图; 附图中的标记: 1为牌坊,1a为第一梅花孔,2为模板,2a为第二梅花孔,3为试切削块,4为加工刀 具, 4a为刀柄、4b为刀座,4c为刀杆,4d为镗刀片,4e为压紧块,5为标准尺寸量规,6为龙门 铣床,6a为万能角铣头,7为工作台。 5 CN 111546005 A 说 明 书 4/7 页