技术摘要:

提供磨削装置,缩短空切的时间以提高生产效率。该装置(1)具有:单元(31),其利用磨削磨具(314b)对保持单元(5)所保持的被加工物(W)进行磨削;磨削进给单元(21),其使磨削单元和保持单元相对地接近/远离;单元(37B),其配设于磨削单元,对磨削磨具与被加工物接触时的负荷 全部

背景技术:

利用磨削磨具对被加工物进行磨削的磨削装置中,为了在将磨削磨具向接近被加 工物的方向进行磨削进给而使磨削磨具与被加工物接触时不对被加工物和磨削磨具施加 冲击导致被加工物和磨削磨具破损,设定了在磨削磨具与被加工物接触之前使磨削进给速 度减慢的被称为空切的工艺(例如参照专利文献1)。 关于空切,设定被加工物的上表面与磨削磨具的磨削面(下端面)之间的微小的距 离以及在该距离内移动时的较慢的移动速度,该较慢的移动速度设定成与磨削磨具与被加 工物接触而进行磨削加工时的进给速度相同。即,空切是指使磨削磨轮按照与磨削加工进 给速度相同的速度从比被加工物的厚度高的位置一边空转一边下降。 专利文献1:日本特开2008-246614号公报 专利文献2:日本特开2008-049445号公报 例如在将被加工物粗磨削至达到完工厚度之前的粗磨削加工中,若被加工物的上 表面与磨削磨具的磨削面之间接近至100μm,则使空切进给速度与磨削加工进给速度同为6 μm/秒。因此,在该磨削面与被加工物的上表面接触之前约花费17秒。另外,在将粗磨削后的 被加工物磨削至完工厚度的精磨削加工中,若被加工物的上表面与磨削磨具的磨削面之间 接近至20μm,则使磨削加工进给速度为0.6μm/秒。因此,在磨削面与被加工物的上表面接触 之前约花费33秒。 因此,在对被加工物进行磨削的磨削装置中,存在缩短空切的时间以提高生成效 率的课题。

技术实现要素:

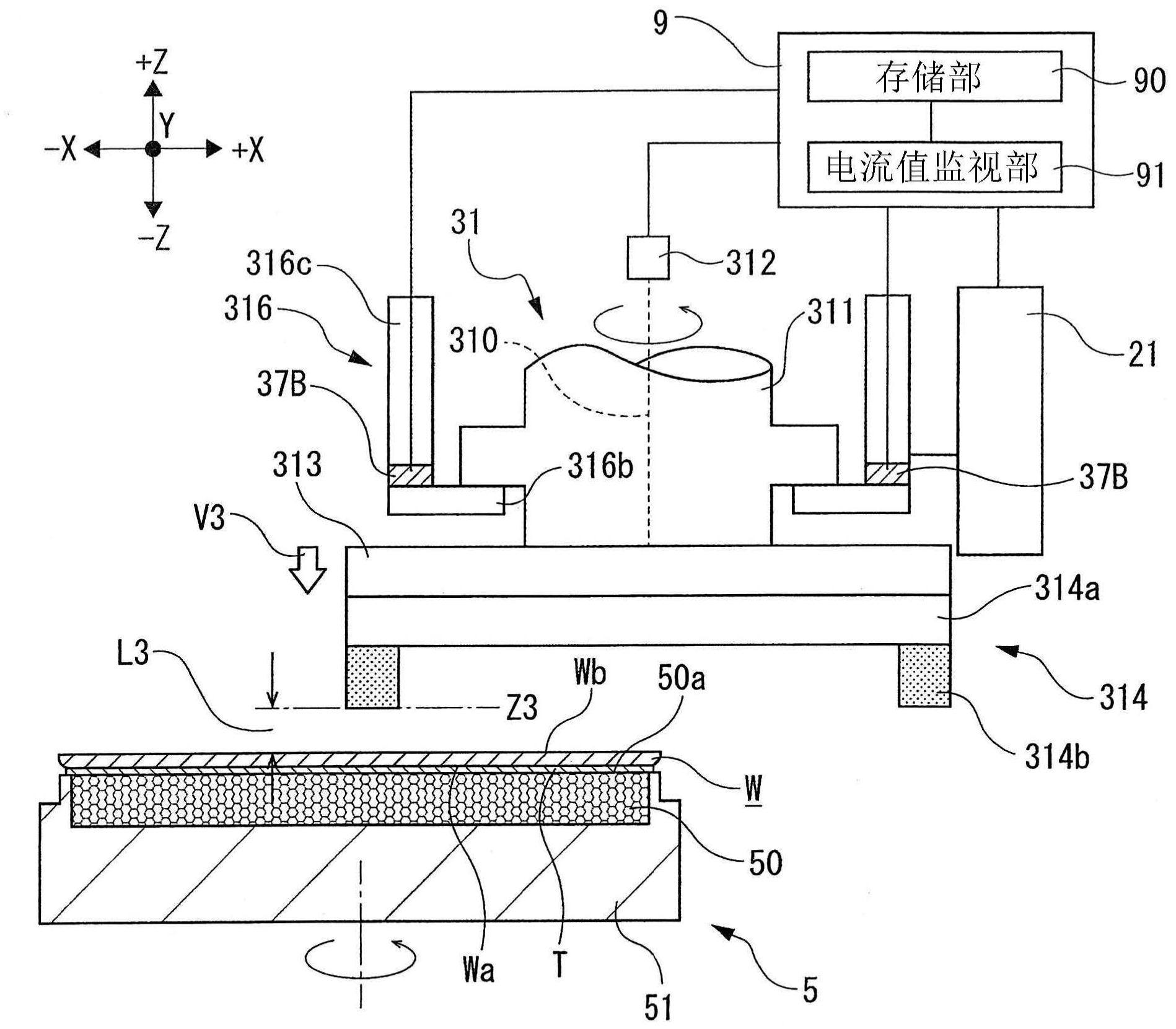

本发明的目的在于提供磨削装置,其将被加工物利用磨削磨具进行磨削而薄化至 期望的厚度。 用于解决上述课题的本发明是磨削装置,其至少具有:保持单元,其对被加工物进 行保持;磨削单元,其将呈环状配设有磨削磨具的磨削磨轮安装成能够旋转,利用该磨削磨 具对该保持单元所保持的被加工物进行磨削;磨削进给单元,其使该磨削单元和该保持单 元向相对地接近或远离的方向移动;负荷检测单元,其配设于该保持单元和该磨削单元中 的至少一方,对该磨削磨具与该保持单元所保持的被加工物接触时的负荷进行检测;以及 控制单元,其至少对该磨削进给单元进行控制,其中,将该磨削单元向被加工物接近至该磨 削磨具的磨削面与该保持单元所保持的被加工物的上表面之间成为微小的距离为止的高 度位置作为空切开始位置,该控制单元使从该空切开始位置至该磨削磨具的磨削面与被加 工物的上表面接触为止的距离内的空切进给速度为比该磨削磨具对被加工物进行磨削时 3 CN 111590416 A 说 明 书 2/11 页 的磨削加工进给速度快的速度,若该负荷检测单元检测到负荷,则将该空切进给速度切换 成该磨削加工进给速度而磨削至期望的厚度。 优选所述控制单元使所述磨削单元和所述保持单元按照所述空切进给速度沿相 对地接近的方向移动,若在所述负荷检测单元检测到负荷之前该磨削单元的主轴电动机的 负荷电流值超过预先设定的阈值,则将该空切进给速度切换成所述磨削加工进给速度。 本发明的磨削装置至少具有:保持单元,其对被加工物进行保持;磨削单元,其将 呈环状配设有磨削磨具的磨削磨轮安装成能够旋转,利用磨削磨具对保持单元所保持的被 加工物进行磨削;磨削进给单元,其使磨削单元和保持单元向相对地接近或远离的方向移 动;负荷检测单元,其配设于保持单元和磨削单元中的至少一方,对磨削磨具与保持单元所 保持的被加工物接触时的负荷进行检测;以及控制单元,其至少对磨削进给单元进行控制, 其中,将磨削单元向被加工物接近至磨削磨具的磨削面与保持单元所保持的被加工物的上 表面之间成为微小的距离为止的高度位置作为空切开始位置,控制单元使从空切开始位置 至磨削磨具的磨削面与被加工物的上表面接触为止的距离内的空切进给速度为比磨削磨 具对被加工物进行磨削时的磨削加工进给速度快的速度(例如磨削加工进给速度的3倍的 速度),若负荷检测单元检测到负荷,则将空切进给速度切换成磨削加工进给速度而磨削至 期望的厚度,从而能够缩短空切的时间,能够提高被加工物的磨削中的生产效率。 控制单元使磨削单元和保持单元按照空切进给速度向相对地接近的方向移动,若 在负荷检测单元检测到负荷之前磨削单元的主轴电动机的负荷电流值超过预先设定的阈 值,则将空切进给速度切换成更慢的磨削加工进给速度,从而能够适当地继续进行磨削,并 且例如能够向作业者等通知负荷检测单元发生故障。 附图说明 图1是示出磨削装置的一例的立体图。 图2是对使从空切开始位置至粗磨削磨具的磨削面与被加工物的上表面接触为止 的距离内的空切进给速度为比粗磨削磨具对被加工物进行磨削时的粗磨削加工进给速度 快的速度的情况进行说明的剖视图。 图3是对若负荷检测单元检测到负荷则将空切进给速度切换成粗磨削加工进给速 度而将被加工物粗磨削至期望的厚度的情况进行说明的剖视图。 图4是对使从空切开始位置至精磨削磨具的磨削面与被加工物的上表面接触为止 的距离内的空切进给速度为比精磨削磨具对被加工物进行磨削时的精磨削加工进给速度 快的速度的情况进行说明的剖视图。 图5是对若负荷检测单元检测到负荷则将空切进给速度切换成精磨削加工进给速 度而将被加工物精磨削至期望的厚度的情况进行说明的剖视图。 图6是示出精磨削中的从至空切开始位置为止的下降起到上升退避的时间与精磨 削磨具的高度的关系的曲线图。 图7是示出以往的精磨削中的从至空切开始位置为止的下降起到上升退避的时间 与精磨削磨具的高度的关系的曲线图。 标号说明 W:被加工物;Wa:被加工物的正面;Wb:被加工物的背面(上表面);1:磨削装置;10: 4 CN 111590416 A 说 明 书 3/11 页 第1装置基座;A:搬出搬入区域;150:第1盒载置部;150a:第1盒;151:第2盒载置部;151a:第 2盒;152:暂放区域;153:对位单元;154a:装载臂;154b:卸载臂;155:机器人;156:清洗单 元;11:第2装置基座;B:磨削加工区域;12:第1柱;20:粗磨削进给单元;200:滚珠丝杠;202: 电动机;30:粗磨削单元;301:壳体;302:主轴电动机;304b:粗磨削磨具;306:支托;37A:粗 磨削负荷检测单元;13:第2柱;21:精磨削进给单元;210:滚珠丝杠;212:电动机;31:精磨削 单元;311:壳体;312:主轴电动机;316:支托;316b:支托的底板;316c:支托的侧板;314b:精 磨削磨具;37B:精磨削负荷检测单元;38A:第1厚度测量单元;38B:第2厚度测量单元;6:旋 转工作台;66:旋转单元;5:保持单元;50a:保持面;9:控制单元;90:存储部;91:电流值监视 部。