技术摘要:

本发明公开了一种液膜秒染高性能纤维的方法,首先将高性能纤维浸泡于由N,N‑二甲基乙酰胺、LiCl、有色纳米粒子配置而成的染液中,然后对预处理后的高性能纤维进行高温油浴处理,通过N,N‑二甲基乙酰胺较小的分子结构及酰胺羰基强的电负性,可有效使高性能纤维中的纤 全部

背景技术:

随着社会经济的发展,高性能纤维的应用也变得越来越广泛,由于其结构和性能 的特殊性,使其具有常规纤维所不具有的优异性能,因此被广泛应用于航天航空、防护、军 事、工业等领域,然而高性能纤维的可染性能较差严重影响了其应用发展。因此,对于高性 能纤维的染色性能的改进具有重要意义。 常见的高性能纤维主要有间位芳纶纤维、对位芳纶纤维、聚酰亚胺纤维和聚芳酯 纤维等。迄今为止国内外的众多学者对上述几种高性能纤维的染色方法进行了大量研究, 如对高性能纤维进行等离子体处理、接枝处理或者对高性能纤维染色工艺进行改进,加入 匀染剂、促染剂以及载体等。这些方法在一定程度上解决了高性能纤维染色困难的问题,但 是仍然没有达到令人满意的染色效果。另外,如何提高改性处理后染色纤维强度等仍是以 后需要解决的问题。所以,深入研究高性能纤维的染色改性,对于拓宽高性能纤维的应用领 域具有深远的意义。 专利申请号为CN201210049369.2的专利,公开了一种芳香族聚酰胺纤维的染色方 法,该申请通过采用氢氧化钠对芳香族聚酰胺纤维进行预处理,再载体染色的方法,在方法 的预处理步骤中,氢氧化钠使芳香族聚酰胺纤维分子的末端酐水解成羧基,起到增加染座 的作用。其不足在于该方法中高浓度氢氧化钠在高温下长时间处理纤维,会使纤维强力受 到较大影响,且对设备损伤严重,不利于工厂实际生产需要。 又如专利申请号为CN201910295485.4、CN201910296047.X、CN201910295474.6、 CN201910295483.5及CN201910295519.X的专利,均涉及到采用LiCl/DMAc体系对芳纶染色。 上述方法在一定程度上解决了高性能纤维染色困难的问题,但是存在染色过程耗时较长、 印花上染效率不高等问题,因此仍然难以达到令人满意的染色效果。 中国公开出版物《印染》公开时间2013年第39卷15期,公开了一种芳砜纶/间位芳 纶混纺纱的染色,该方法通过采用浓度为40g/L的N,N-二甲基乙酰胺在高温高压条件下作 为载体起到提高分散染料上染高性能效率的作用,该技术可提高分散染料在高性能纤维上 的上染率。其不足之处在于高温条件会破坏染料结构,因此使高性能织物难以染出鲜亮颜 色。 中国公开出版物《印染》公开时间2010年第01期,公开了一种等离子体预处理的芳 纶织物涂料印花性能,该文献介绍了采用空气等离子体低压辉光放点处理芳纶织物,然后 进行涂料印花。处理后的芳纶印花样品的干湿磨牢度和耐刷洗牢度提升。其不足之处在于: 涂料是靠粘合剂将颜料粒子粘附到织物中纤维表面,界面牢度较弱,且色浆膜易脱落。

技术实现要素:

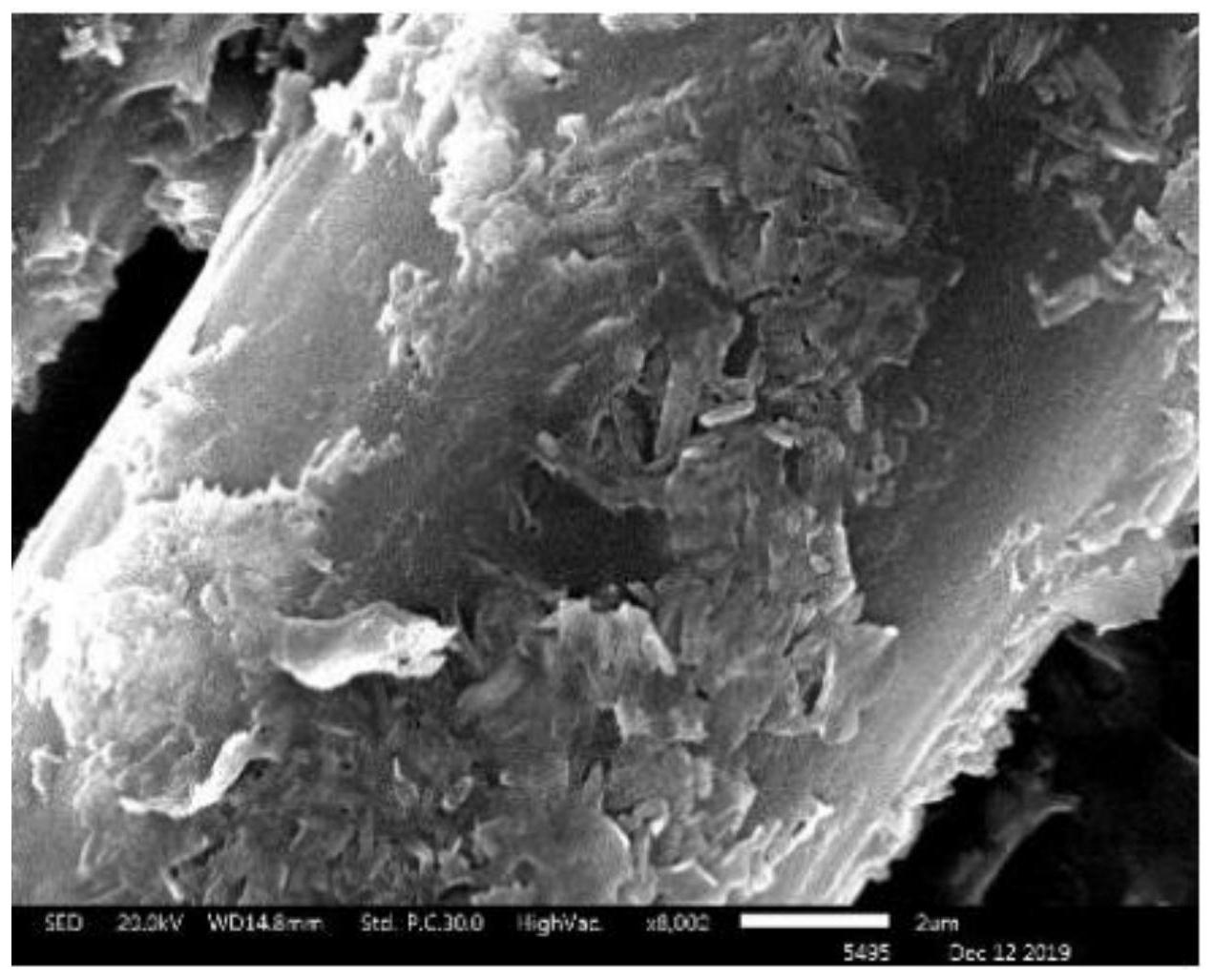

本发明的目的是针对现有技术存在的问题,提供一种液膜秒染高性能纤维的方 3 CN 111549548 A 说 明 书 2/5 页 法,首先将高性能纤维浸泡于由N,N-二甲基乙酰胺、LiCl、有色纳米粒子配置而成的染液 中,然后对预处理后的高性能纤维进行高温油浴处理,借助油炸过程中高温高压蒸汽作用 并协同LiCl、N,N-二甲基乙酰胺实现了高性能纤维的快速上染,有效提高了高性能纤维的 印花上染效率及固色率,有利于拓展高性能纤维的应用。 为实现上述目的,本发明采用的技术方案是: 一种液膜秒染高性能纤维的方法,包括如下步骤: S1、高性能纤维的前处理:将高性能纤维浸泡于由N,N-二甲基乙酰胺、LiCl、有色 纳米粒子配置而成的染液中,然后取出,用滤纸吸干或轧车浸轧,控制处理后的高性能纤维 的带液率为80~120%; S2、高温油浴染色:将步骤S1预处理后的高性能纤维置于油浴中进行高温处理后 取出,冷却、洗涤、烘干,即得到液膜秒染后的间位芳纶。 本发明液膜秒染间位芳纶的机理为:首先通过将浸渍后带有氯化锂、N,N-二甲基 乙酰胺、有色纳米粒子的高性能纤维放入油锅中油炸,油炸开始后,吸附于高性能纤维上的 溶剂大量逸出,在高性能纤维表面迅速形成大量多孔通道,且高性能纤维内部的溶剂逐渐 转变成为蒸汽;形成正的压力梯度使得蒸汽不断地从高性能纤维的裂缝、开口的毛细管道 等处向外涌出,从而在高性能纤维表面形成了气泡,不断冒出的气泡形成了气膜,在高性能 纤维中溶剂剧烈蒸发的部位会形成大的孔洞,从而使得有色粒子在油炸阶段能进入这些大 孔洞里;同时高性能纤维表面上存在的裂缝、凹点等也能起到与大孔洞同样的作用;当油炸 结束后,由于温度降低引起高性能纤维表面孔洞内部的蒸气压力变小,而产生了内外压差, 使得有色粒子进一步被吸入到高性能纤维的内层。当将高性能纤维样品从油浴中取出后, 其表面的孔洞内蒸汽处于过热状态;随着冷却过程的进行,过热蒸汽逐渐降温至饱和状态, 随着温度继续降低,则蒸汽饱和压力也会下降。而孔外为大气压,这样在孔洞内外将形成压 差,从而使浸渍后吸附在高性能纤维表面的有色纳米粒子被吸入到高性能纤维内部;同时, 在油炸过程中会在高性能纤维表面形成油性“液膜”,将有色纳米粒子封锁于高性能纤维内 部,从而有助于提高有色纳米粒子在高性能纤维上的吸附率和上染率。 作为上述技术方案的进一步限定,步骤S1中,所述染液的配制按质量比分别为: N,N-二甲基乙酰胺 85~100% LiCl 0~10% 有色纳米粒子 0~5%。 作为上述技术方案的进一步限定,所述的有色粒子为有机分散染料或无机纳米颜 料中一种或多种组合。 作为上述技术方案的进一步限定,步骤S1中,所述浸泡时间为50~100s。 作为上述技术方案的进一步限定,步骤S2中,温度为165~250℃,时间为1~30s。 作为上述技术方案的进一步限定,步骤S2中,所述洗涤为:依次用乙醇、洗洁精、清 水洗涤后,再用50%的乙醇水溶液超声洗涤10min,最后用流水冲洗干净。 作为上述技术方案的进一步限定,步骤S2中,所述烘干温度为70~90℃烘干。 作为上述技术方案的进一步限定,步骤S2中,油炸染色采用的油包括但不限于为 菜籽油、硅油。 作为上述技术方案的更进一步限定,所述植物油包括但不限于为菜籽油、花生油、 4 CN 111549548 A 说 明 书 3/5 页 大豆油、芝麻油、调和油中的一种或多种;所述硅油包含但不限于为甲基硅油、苯基硅油、乙 烯基硅油中的一种或多种。 作为上述技术方案的进一步限定,所述的高性能纤维为间位芳纶、对位芳纶、聚酰 亚胺或聚芳酯的一种。 与现有技术相比,本发明的有益效果是: (1)本发明首先通过浸渍处理使氯化锂、N,N-二甲基乙酰胺、功能纳米粒子吸附于 高性能纤维上,通过N,N-二甲基乙酰胺较小的分子结构及酰胺羰基强的电负性,可有效破 坏高性能纤维大分子间的氢键作用力而进入纤维内部,并与高性能纤维大分子上的官能团 形成新的氢键,以使高性能纤维表面的粗糙度和孔隙率增加,从而有利于吸附更多的有色 纳米粒子,为后一步着色做好准备;同时基于前处理时N,N-二甲基乙酰胺对高性能纤维中 的纤维表层大分子链的调控,纤维表面大分子链之间相对疏松,此时将高性能纤维放入油 锅中油炸,有色纳米粒子在热的驱动下向纤维表面和内部聚集,同时高性能纤维内部的溶 剂逐渐转变成为蒸汽,形成正的压力梯度使得蒸汽不断地从高性能纤维的裂缝、开口的毛 细管道等处向外涌出,从而在高性能纤维表面形成了气泡,不断冒出的气泡形成了气膜,在 高性能纤维中溶剂剧烈蒸发的部位会形成大的孔洞,从而使得有色纳米粒子在油炸阶段能 进入这些大孔洞里;当油炸结束冷却过程中,由于温度降低引起高性能纤维表面孔洞内部 的蒸气压力变小,而产生了内外压差,并协同N,N-二甲基乙酰胺与LiCl的作用,使得有色纳 米粒子进一步被吸入到高性能纤维的内层,从而实现高性能纤维的染色。 (2)本发明借助油炸过程中高温高压蒸汽作用并协同LiCl、N,N-二甲基乙酰胺实 现了高性能纤维的快速上染,有效提高了高性能纤维的印花上染效率及固色率,有利于拓 展高性能纤维的应用,具有广阔的市场前景。 附图说明 图1为实施例1液膜秒染后的间位芳纶的扫描电子显微镜表征图。