技术摘要:

本发明涉及耐高压型可回收锚杆,包括锚具、连接在锚具上的密封罩、连接在锚具上的套管、穿设在套管中并伸入密封罩内的筋体以及用于夹持筋体的锥状夹片,在锚具上设有与锥状夹片配合的锥形孔,在密封罩内设有套设锥状夹片的解锚板,解锚板能顶推锥状夹片向远离锚具方向进 全部

背景技术:

锚杆在基坑支护工程普遍应用,随着城市建设进程的加快,新建建筑的基坑面临 的环境越来越复杂,如紧邻既有建筑物,周边规划有待建地铁线路,基坑开挖线紧邻建筑红 线等,导致传统锚杆无法在建筑红线内正常施工,或施工完后因无法拆除筋体,导致后续地 铁掘进严重受阻。因此,研发能回收筋体的可回收锚杆,既能在基坑支护期间提供足够的抗 拔力,确保工程安全,又能在支护工程结束后,对锚杆筋体进行拔除回收,不影响后续地下 空间的正常施工,还能大幅节省工程造价,缩短工期。 目前可回收锚杆主要采用机械式和热熔式实现筋体的拔除回收,但是机械式由于 需要手动进行解锁,当筋体长度较长时,由于注浆体挤压筋体,导致回收困难,且无法通过 高压注浆提高锚杆抗拔承载力;热熔式由于依靠与筋体一起安置在套管内的导线通电,熔 化夹具解锁实现回收,但是,在筋体张拉过程中,由于筋体的弹性伸长量与导线的伸长量存 在差异,容易导致在筋体张拉过程中,出现导线破断而无法熔解夹具和回收。 鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

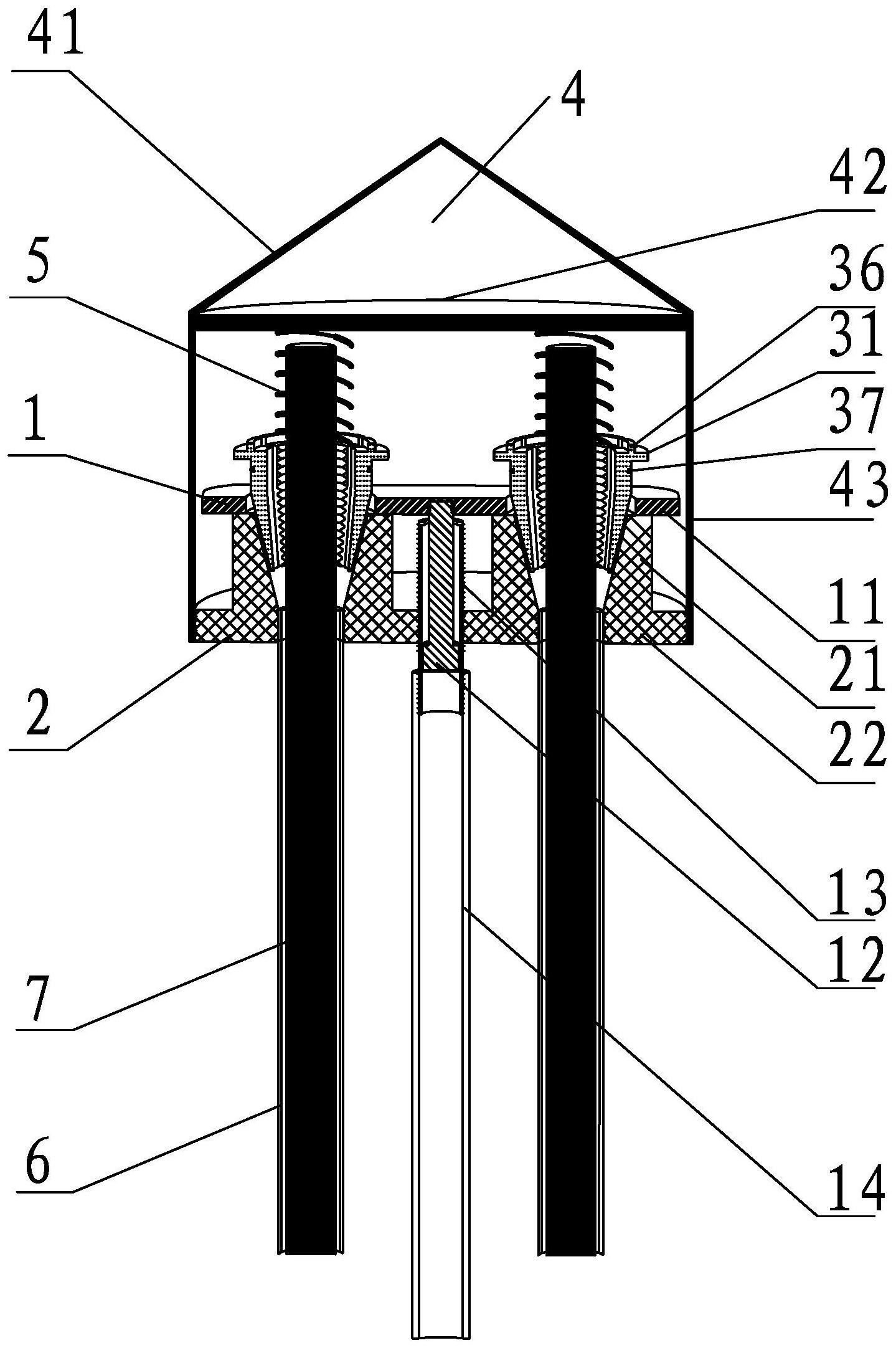

本发明的目的在于提供一种结构简易可靠、能适用于常压与高压注浆环境、超长 筋体的可回收锚杆,本发明的另一目的在于提出该锚杆的施工方法,其具有施工快捷、操作 方便的优点。 为了达到上述目的,本发明采用这样的技术方案: 耐高压型可回收锚杆,包括锚具、连接在锚具上的密封罩、连接在锚具上的套管、 穿设在套管中并伸入密封罩内的筋体以及用于夹持筋体的锥状夹片,在锚具上设有与锥状 夹片配合的锥形孔,在密封罩内设有套设锥状夹片的解锚板,解锚板能顶推锥状夹片向远 离锚具方向进行轴向移动,还包括用于顶推解锚板轴向移动的顶板机构,顶板机构连接在 解锚板上,顶板机构穿过锚具并延伸至锚具外。 作为本发明的一种优选方式,所述顶板机构包括压力管和设置在压力管内可活动 的活塞杆,活塞杆伸出压力管并连接至解锚板,压力管连接在所述锚具上。 作为本发明的一种优选方式,所述解锚板上设有连杆槽和解锚孔,连杆槽设置在 所述解锚板的中心,所述活塞杆包括柱形端和T形端,柱形端设置有连槽螺纹,T型端外套有 橡胶圈,连槽螺纹与连杆槽配合设置。 作为本发明的一种优选方式,所述压力管包括第一压力管和第二压力管,第一压 力管通过第一外螺纹固定在锚具上,所述活塞杆设置在第一压力管内,第一压力管靠近所 述解锚板的一端设有设置有限位帽,第一压力管的另一端通过第二外螺纹与第二压力管连 接。 4 CN 111608177 A 说 明 书 2/6 页 作为本发明的一种优选方式,所述锚具包括锚杯和承压板,所述锥形孔设置在锚 杯内,锚杯内还设置有穿筋孔,穿筋孔内设置有第一内螺纹,承压板上设置有穿腔孔、第二 内螺纹和第三外螺纹,第二内螺纹设置在穿腔孔的内壁上,第二内螺纹与所述第一压力管 的所述第一外螺纹配合设置,所述第一内螺纹与所述套管连接。 作为本发明的一种优选方式,所述密封罩包括锥头、隔板和圆筒壁,圆筒壁内侧设 置有第三内螺纹,第三内螺纹与所述锚具的第三外螺纹配合设置。 作为本发明的一种优选方式,所述锥状夹片包括多个活动夹片,多个活动夹片通 过开口弹性钢筋捆套在一起,活动夹片包括帽沿、直线壁、锥形壁、设置在锥形壁的内侧的 内齿纹、设置在直线壁的外壁的紧固槽和设置在帽沿的凸环,锥形壁与所述锚具的锥形孔 配合设置,在凸环内设有弹簧,弹簧的一端抵顶在帽沿,另一端抵顶在隔板上。 作为本发明的一种优选方式,所述解锚孔的内径大于锥状夹片预紧所述筋体后的 所述直线壁的外径10-20mm,所述解锚孔的内径小于所述锥状夹片预紧所述筋体后的所述 帽沿的外径10-20mm,所述锥状夹片预紧筋体后,所述弹簧的外径小于所述凸环的内径6- 15mm,所述弹簧的外径大于所述筋体的外径6-10mm。 作为本发明的一种优选方式,所述锥状夹片的所述锥形壁和所述锚杯上的所述锥 形孔的孔壁在安装前涂抹润滑油脂或垫设与所述锥形孔形状相同的锥形塑料套。 本发明还提出耐高压型可回收锚杆的施工方法,包括如下步骤: A.解锚装置安装 通过所述第一压力管的所述第一外螺纹与所述穿腔孔的所述第二内螺纹螺接,将 所述第一压力管固定在所述锚具上,并使所述限位帽与所述锚杯在同一侧;将所述橡胶圈 套设在所述活塞杆的所述T形端上,在将所述活塞杆的所述柱形端对准所述第一压力管,顶 入所述第一压力管中,并使所述柱形端伸出所述限位帽;将所述解锚板的所述连杆槽螺接 在所述活塞杆的所述柱形端上;旋转所述解锚板,使所述解锚板的所述解锚孔与所述锚具 的所述穿筋孔相对应,压顶所述解锚板抵顶至所述锚杯上;将所述第二压力管螺接在所述 第一压力管的第二外螺纹上; B.筋体安装 将所述筋体从所述承压板的所述穿筋孔穿入,并从所述锚杯穿出;将用开口弹性 钢筋捆套的多片锥状夹片套入所述筋体中,穿过所述解锚板的所述解锚孔,并将所述锥状 夹片的所述锥形壁顶推入所述锚杯的所述锥形孔中;调整所述筋体出露所述锥状夹片的所 述帽沿的长度;将所述套管螺接在所述承压板的第一内螺纹上; C.密封罩安装 在出露所述帽沿的所述筋体上套入所述弹簧,并使所述弹簧定位在所述锥状夹片 的所述凸环内,将所述密封罩套入至所述锚具上,所述密封罩的所述第三内螺纹与所述锚 具的所述第三外螺纹采用螺接方式,使所述密封罩固定在所述锚具上,并使所述密封罩的 所述隔板轻轻抵顶住所述弹簧,即完成可回收锚杆的组装; D.锚杆张拉 将可回收锚杆按设计要求,施工至钻孔内并完成注浆,所述筋体张拉时,所述筋体 依靠与所述内齿纹的摩擦作用拉动所述锥状夹片,使得所述锥状夹片将所述筋体紧固在所 述锥形孔内,通过所述锚具挤压钻孔内的注浆体,提供抗拔力; 5 CN 111608177 A 说 明 书 3/6 页 E.锚杆回收 锚杆使用结束后,先拆除外锚具完成卸载,此时,所述筋体处于放张状态,通过外 接设备向所述第二压力管内注入高压空气或高压水,推动所述第一压力管内的所述活塞杆 向上运动,进而使所述解锚板向上运动并顶推所述锥状夹片,使所述锥状夹片脱离所述锥 形孔,并与所述筋体分离,再抽出所述筋体至完全从地层中拔出,即实现所述筋体的回收。 采用本发明的技术方案后,通过顶板机构推动解锚板,借助解锚板顶推出紧固锚 杆筋体的锥状夹片,使锥状夹片与锚杯的锥形孔脱离,实现筋体的解锁,本发明具有装置可 靠,结构简易的特点;另外,由于本发明的解锚板与筋体分离,不受锚杆施工长度及筋体张 拉伸长变形的影响;且本发明的解锚板完全密封在密封罩内,能适应高压注浆的环境。本发 明的施工方法中,利用向压力管内注入高压气或高压水,使与高压管相连接的第一压力管 内的活塞杆向上顶推,借助解锚板顶推出紧固锚杆筋体的锥状夹片,使锥状夹片与锚杯锥 形孔脱离,实现筋体的解锁,由于解锚板的解锚孔与夹片之间存在间隙,在外力作用下拉动 筋体即可使锥状夹片与筋体自动脱开,从而将筋体顺利拔出,实现回收目的,本发明由于采 用高压气或高压水进行锚杆解锁,具有装置可靠,施工快捷的特点。 附图说明 图1为本发明完成组装的剖面图。 图2为本发明内解锁装置的剖面图。 图3为本发明解锚板外形图。 图4为本发明解锚板剖面图。 图5为本发明活塞杆外形图。 图6为本发明橡胶圈外形图。 图7为本发明第一压力管外形图。 图8为本发明第一压力管剖面图。 图9为本发明锚具外形图。 图10为本发明图9的A-A处剖面图。 图11为本发明锥状夹片内侧立面图。 图12为本发明锥状夹片外侧立面图。 图13为本发明锥状夹片夹持筋体的俯视图。 图14为本发明开口弹性钢筋俯视图。 图15为本发明密封罩剖面图。 图16为本发明图15的B-B处剖面图。 图17为本发明图15的C-C处剖面图。 图18为本发明图15的D-D处剖面图。 图19为本发明图15的E-E处剖面图。 图20为本发明采用三根筋体的锚具外形图。 图21为本发明回收三根筋体的解锚板外形图。 图22为本发明采用四根筋体的锚具外形图。 图23为本发明回收四根筋体的解锚板外形图。 6 CN 111608177 A 说 明 书 4/6 页 图中: 1解锁装置 11解锚板 111解锚孔 112连杆槽 12活塞杆 121柱形端 122T形端 123连槽螺纹 124橡胶圈 13第一压力管 131第一外螺纹 132第二外螺纹 133限位帽 14第二压力管 15压力管 2锚具 21锚杯 211锥形孔 212穿筋孔 213第一内螺纹 22承压板 221穿腔孔 222第二内螺纹 223第三外螺纹 3锥状夹片 30活动夹片 31帽沿 32直线壁 33锥形壁 34内齿纹 35紧固槽 36凸环 37开口弹性钢筋 4密封罩 41锥头 42隔板 43圆筒壁 431第三内螺纹 5弹簧 6套管 7筋体