技术摘要:

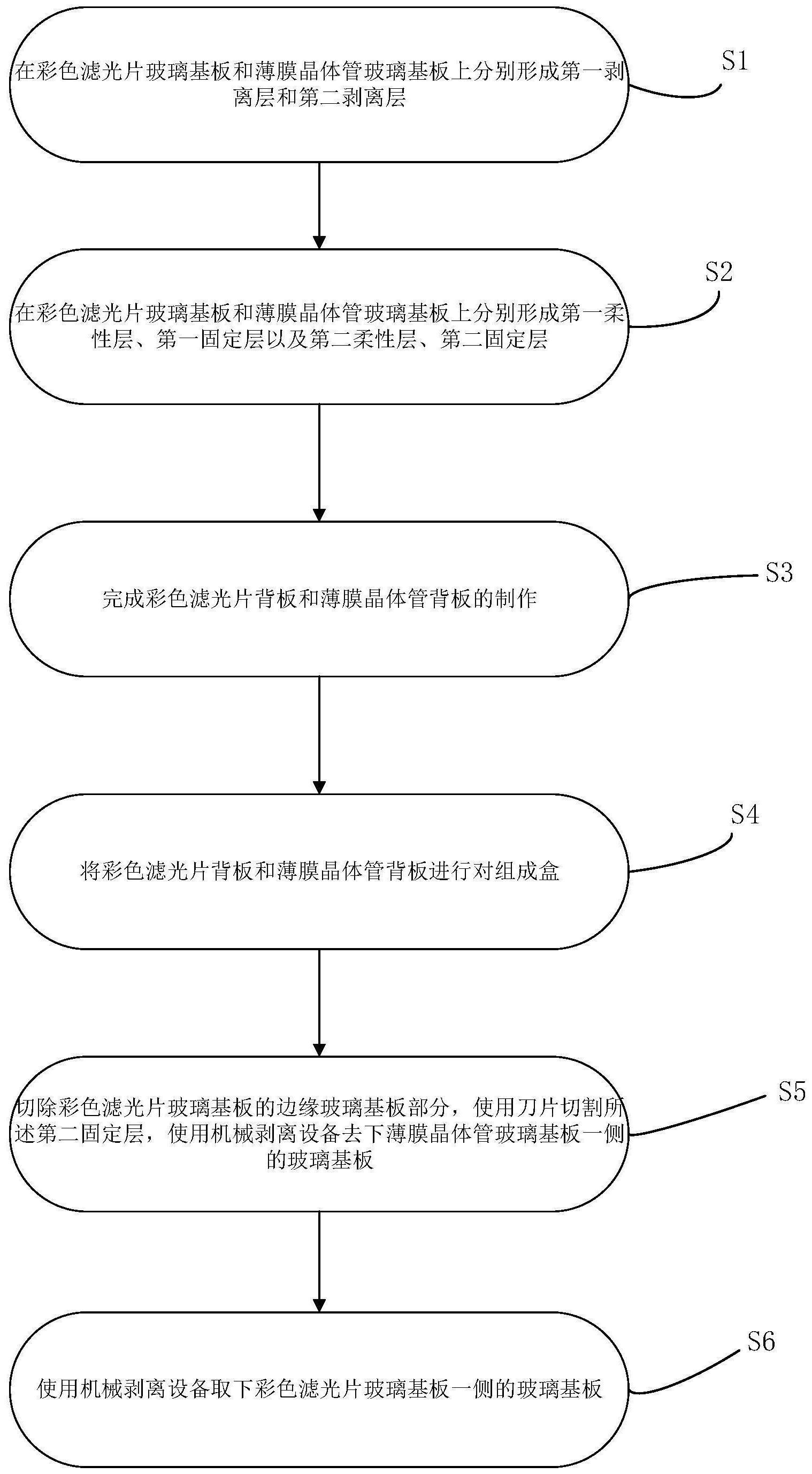

本发明公开了一种柔性基板的制备方法及柔性基板,包括:步骤S1、在彩色滤光片玻璃基板和薄膜晶体管玻璃基板上分别形成第一剥离层和第二剥离层;步骤S2、在彩色滤光片玻璃基板和薄膜晶体管玻璃基板上分别形成第一柔性层、第一固定层以及第二柔性层、第二固定层;步骤S3 全部

背景技术:

柔性显示面板又称为卷曲显示面板,是用柔性材料制成可视柔性面板而构成的可 弯曲变形的显示装置。柔性显示面板具有广阔的前景,成为各大面板厂商竞争的焦点。 目前主流的柔性TFT-LCD或柔性OLED显示面板的制作方法是:以玻璃基板为载体, 在整面玻璃上涂布一层聚酰亚胺(PI)膜,对PI膜进行固化,PI膜充当柔性基板,然后从PI膜 往上依次制作薄膜晶体管层、OLED器件层和薄膜封装层,如此即制得柔性TFT-LCD或柔性 OLED显示面板。最后将柔性显示面板从玻璃基板上剥离下来。然而将柔性显示面板与玻璃 基板的剥离技术一直未能获得很好的结果,容易对PI膜造成较大的损坏。 目前常用的剥离方法大致有一下几种:使用激光剥离技术,将一定波长的激光从 玻璃侧照射,在与玻璃的界面处,柔性聚合物吸收激光能量发生化学反应释放出气体,与玻 璃分离。然而激光剥离所需要的能量高、其成本也高,而且由于激光的高能量容易造成发光 器件的损伤。或者使用电阻加热感应剥离技术,该剥离技术使用加热的方法使柔性显示器 与玻璃基板脱离,然而该电阻感应剥离技术在剥离过程中,温度过高,会对PI膜造成较大的 损坏,同时需要对发光器件进行保护,使制造成本上升。或者使用化学剥离法,利用化学药 液的腐蚀性将柔性显示面板剥离下来,但是化学药品的腐蚀性及酸碱性也会大大降低柔性 显示器的寿命。

技术实现要素:

为了克服现有技术的不足,本申请实施例提供一种柔性基板的制备方法及柔性基 板,在cell基板内设置有剥离层;在制作柔性基板的制程中,使用切割的方式划开固定层, 再采用机械分离的方式将柔性基板与玻璃基板分离开。 本发明实施例提供了一种柔性基板的制备方法,包括以下步骤: 步骤S1、在彩色滤光片玻璃基板和薄膜晶体管玻璃基板上分别涂布剥离层溶液, 分别在所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板上形成第一剥离层和第二剥 离层; 步骤S2、在所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板上分别涂布柔性 层溶液,在所述彩色滤光片玻璃基板上形成第一柔性层以及第一固定层,在所述薄膜晶体 管玻璃基板上形成第二柔性层以及第二固定层; 步骤S3、对所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板分别进行化学气 相沉积以及物理气相沉积; 步骤S4、将所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板进行对组成盒; 步骤S5、使用刀轮切除所述彩色滤光片玻璃基板的边缘部分,露出所述第二固定 4 CN 111613580 A 说 明 书 2/6 页 层,使用刀片切割所述第二固定层,使用机械剥离设备取下所述薄膜晶体管玻璃基板; 步骤S6、使用机械剥离设备取下所述彩色滤光片玻璃基板。 根据本发明实施例所提供的柔性基板的制备方法,在所述步骤S1中,在所述彩色 滤光片玻璃基板和所述薄膜晶体管玻璃基板上形成第一剥离层和第二剥离层,具体为: 对所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板进行清洗和预处理后,将 所述剥离层溶液涂布在所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板上,在20℃到 160℃的温度下干燥1小时到4小时,来去除多数溶剂;然后在真空环境以及200℃到350℃的 温度下进一步的去除残存的溶剂;然后自然降温至室温,得到在所述彩色滤光片玻璃基板 和所述薄膜晶体管玻璃基板上形成的所述第一剥离层和所述第二剥离层。 根据本发明实施例所提供的柔性基板的制备方法,在所述步骤S1中,所述第一剥 离层和所述第二剥离层的厚度为0.5微米到3微米,所述第一剥离层和所述第二剥离层的材 料为聚酰亚胺或硅基类聚合物材料。 根据本发明实施例所提供的柔性基板的制备方法,在所述步骤S2中,具体为: 对经所述步骤S1处理后的所述彩色滤光片玻璃基板和所述薄膜晶体管玻璃基板 进行清洗和预处理后,将柔性层溶液分别涂布在所述彩色滤光片玻璃基板和所述薄膜晶体 管玻璃基板上,在80℃到140℃的温度下干燥4小时到12小时,来去除多数溶剂;然后在真空 环境以及200℃到350℃的温度下进行化学反应或进一步的去除残存的溶剂;然后自然降温 至室温,得到在所述彩色滤光片玻璃基板形成第一柔性层以及第一固定层,在所述薄膜晶 体管玻璃基板上形成第二柔性层以及第二固定层。 根据本发明实施例所提供的柔性基板的制备方法,所述第一固定层和所述第二固 定层的材料与所述第一柔性层和/或所述第二柔性层的材料相同; 其中,所述第一固定层位于所述第一剥离层的周围,所述第二固定层位于所述第 二剥离层的周围。 根据本发明实施例所提供的柔性基板的制备方法,在所述步骤S2中,所述第一柔 性层和所述第二柔性层的厚度为5微米到20微米,所述第一柔性层和所述第二柔性层的材 料为聚酰亚胺或PET材料或聚碳酸酯材料或聚萘二甲酸乙二醇酯材料或三醋酸纤维薄膜材 料或COP材料。 根据本发明实施例所提供的柔性基板的制备方法,所述彩色滤光片玻璃基板的边 缘到所述第一固定层的距离与所述薄膜晶体管玻璃基板的边缘到所述第二剥离层的距离 相等。 根据本发明实施例所提供的柔性基板的制备方法,所述第一剥离层与所述彩色滤 光片玻璃基板的附着力大于所述第一剥离层与所述第一柔性层的附着力。 根据本发明实施例所提供的柔性基板的制备方法,所述第二剥离层与所述薄膜晶 体管玻璃基板的附着力大于所述第二剥离层与所述第二柔性层的附着力。 本发明实施例还提供了一种柔性基板,所述柔性基板由上述实施例所提供的柔性 基板的制备方法所制备; 所述柔性基板包括:层叠设置的第一柔性层、功能层以及第二柔性层,所述功能层 包括薄膜晶体管以及液晶层。 本发明的有益效果为:本发明实施例提供一种柔性基板的制备方法及柔性基板, 5 CN 111613580 A 说 明 书 3/6 页 通过在薄膜晶体管一侧以及彩色滤光片一侧的玻璃基板上分别设置有剥离层,然后在剥离 层上制备相关器件层,所述cell基板对组成盒后,可以使用机械方式剥离所述cell基板的 玻璃基板。本发明实施例所提供的柔性基板的制备方法通过切割掉cell基板的边缘玻璃部 分,露出薄膜晶体管一侧的固定层,使用刀片划开所述固定层,然后使用机械剥离设备取下 薄膜晶体管一侧的玻璃基板;使用相同的方法取下彩色滤光片一侧的玻璃基板,即可制成 柔性基板。采用了机械剥离设备取下玻璃基板,无需使用激光技术,大大的降低了玻璃基板 的分离成本,同时还保护了柔性基板内部的相关器件,还可以回收利用所取下的玻璃基板, 节约了成本。 附图说明 下面结合附图,通过对本申请的