技术摘要:

本发明公开了一种从高铁高镁含钒矿中提取五氧化二钒的方法,该方法包括以下步骤:(1)将高铁高镁含钒矿破碎棒磨至150~300目;(2)矿粉经成球、烘干,然后在900~1100℃下焙烧1~9h;(3)采用磁选对矿粉进行一级粗选一级扫选除铁;(4)加入浓度为1%~10%的乙酸铵溶 全部

背景技术:

在我国石煤提钒的研究已经有五十多年的历史,石煤提钒的技术也有了很大的进 步。目前的石煤提钒技术主要有两大类,一类为火法焙烧-浸出工艺,是现有石煤提钒的主 流技术,如钠法焙烧浸出、空白焙烧浸出、钙法焙烧浸出、复合添加剂焙烧浸出等;另一类为 直接浸出工艺。前者的优点是提取技术成熟、投资小。缺点是钒氧化转化率和总回收率较 低,钒的焙烧转化率通常在60%~70%,总收率在50%~55%,资源利用率低,经济效益差, 并且因涉及到焙烧,使得所产生的大量的含有氯气、氯化氢和二氧化硫等有害成分的废气 的处理成为一大难题,给环境造成了严重的影响。所产生烟气按照2011年出台的《钒工业污 染物排放标准》排放标准达标排放难度较大。后者无焙烧工序,属于湿法工艺,和传统的焙 烧浸出工艺相比,避免了高温焙烧时的能源损耗,同时也避免了有害气体的产生,但是投资 相对较大,废水处理相对复杂、困难。 本发明针对高铁高镁含钒矿不加入任何添加剂,采用一级粗选一级扫选的磁选方 法对矿粉进行磁选大量去除矿粉中的铁,有效提高矿粉中的钒含量,采用乙酸铵溶液常温 浸出焙烧渣,去除焙烧渣中的镁,有效降低焙烧渣中的镁含量。

技术实现要素:

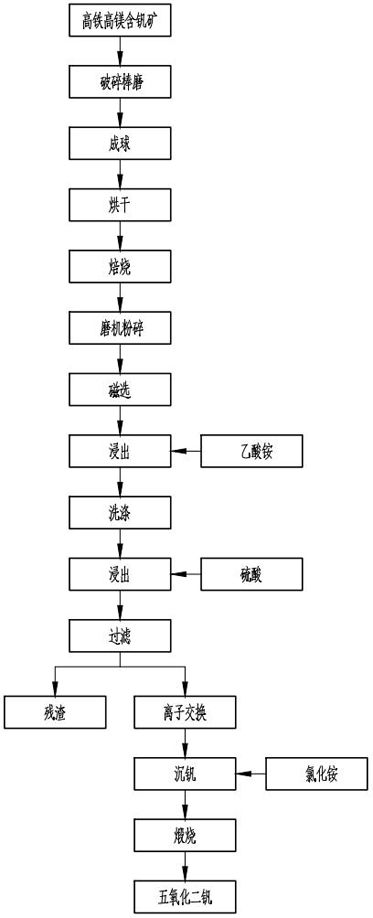

本发明提供了一种从高铁高镁含钒矿中提取五氧化二钒的方法。 本发明的目的在于实现清洁高效的从高铁高镁含钒矿中提取五氧化二钒,该方法 包括以下步骤: 步骤一,将高铁高镁含钒矿破碎,然后棒磨至150~300目; 步骤二,此矿粉不加入任何添加剂,经成球、烘干,然后在900~1100℃下焙烧1~9h; 步骤三,将烧结球经磨机粉粹至130~200目,得到矿粉,然后对矿粉进行一级粗选一级 扫选,磁选所选用的磁场强度为13000~18000GS,磁力滚筒转速为200~350转/分,湿料经 脱水实现铁矿分离,经此法磁选后钒矿粉钒含量可达1.5~3%;铁去除率达80%; 步骤四,加入一定浓度为1%~10%的乙酸铵溶液浸出焙烧渣,在常温下浸出120~180分 钟,再进行洗涤4~7次,经此处理后上述焙烧渣镁含量可降至5%以内; 步骤五,加入一定浓度为25%~40%的硫酸溶液浸出焙烧洗涤渣,在常温下浸出1~10h, 再进行过滤分离; 步骤六,将含钒滤液用离子交换树脂处理后,采用氯化铵沉钒,在500~600℃煅烧1~ 6h得到五氧化二钒产品。 本发明提供了的一种从高铁高镁含钒矿中提取五氧化二钒的方法,矿粉中铁去除 率达80%,乙酸铵溶液常温浸出焙烧渣后,焙烧渣中的镁含量可降至5%以内,钒的浸出率大 于80%。该方法首次针对高铁高镁含钒矿提出一种磁选分离铁—预焙烧改变矿物晶相—化 3 CN 111549241 A 说 明 书 2/2 页 学分离镁—湿法提钒的工艺技术方法。预处理及焙烧过程中没有有毒有害产生气体,解决 了高铁高镁含钒矿物湿法提钒耗酸高,成本高设备要求高的难题。对环境的无污染,具有较 强的推广与应用价值。 附图说明 图1是从高铁高镁含钒矿中提取五氧化二钒的流程图。