技术摘要:

本发明实施例公开了一种发泡装饰板生产装置及生产方法,包括出料部、分段冷却部、压平部和收料部;其中,所述出料部包括用于将料体挤出形成为模板雏形的挤出模头;所述分段冷却部至少包括沿传输方向顺次设置的间接冷却结构、升温结构和吹风冷却结构。生产方法包括:将 全部

背景技术:

发泡板是一种以树脂材料为主要原料,加入发泡剂后制得的截面为蜂巢状的网眼 结构的板材,尤以PVC材质的发泡板为常见类型。 现有的方式往往是和硬质板材类似,将其经挤出成型后冷却定型并进行切割。然 而,由于其经过了发泡操作,因此,内部形成有细密的蜂窝状结构,因而,其稳定性相对较 差,收缩率高,在此基础上,一般的生产方式不仅其内部蜂窝状结构的气孔均匀度无法保 证,且板材本身也很容易因各种因素导致其后期发生收缩,出现形变或是弯曲变形,造成产 品质量的不稳定。

技术实现要素:

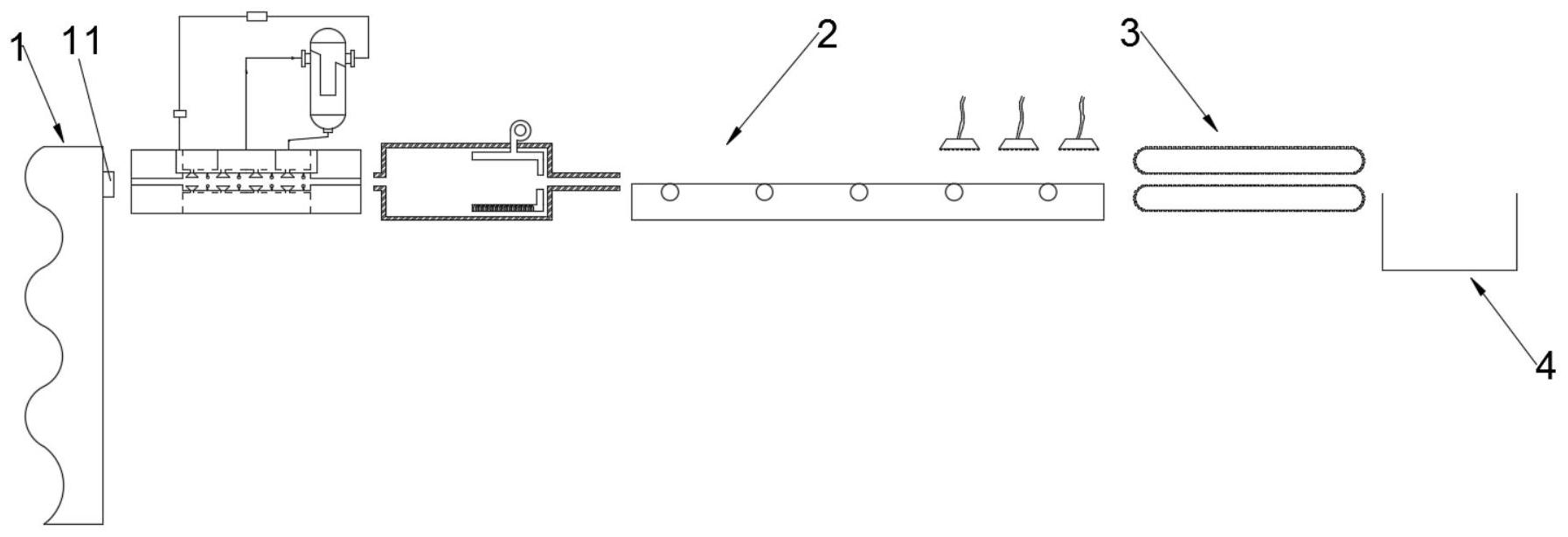

为此,本发明实施例提供一种发泡装饰板生产装置及生产方法,在板体挤出成型 后采用不与表面接触的冷却方式进行冷却,通过喷头喷洒冷却水进行冷却,并在每组喷头 的间隙中设置内部具有高温气体的压辊组件,采用冷热交替并行辊压的方式,将内部蜂窝 状结构辊压均匀,同时,这样的冷却方式不仅能够均匀冷却,并且交替冷却,保证应力的有 效抵消,进一步再升温后冷却,有效提高其整体的理化性能,避免出现形变或是收缩等问 题。 为了实现上述目的,本发明的实施方式提供如下技术方案: 在本发明实施例的一个方面,提供了一种发泡装饰板生产装置,包括沿传输方向 顺次设置的出料部、分段冷却部、压平部和收料部;其中,所述出料部包括用于将料体挤出 形成为模板雏形的挤出模头; 所述分段冷却部至少包括沿传输方向顺次设置的间接冷却结构、升温结构和吹风 冷却结构;所述间接冷却结构包括内部各自中空的上水冷板和下水冷板,且所述上水冷板 和所述下水冷板各自均形成有冷却水承载腔和气体收集腔,所述上水冷板和所述下水冷板 之间形成有用于所述模板雏形通过的通槽,且所述通槽的至少部分内壁与所述模板雏形之 间形成有间隙,所述通槽中朝向所述模板雏形的一侧沿传输方向顺次间隔排布有喷头和可 自转的压辊组件,且所述喷头与所述冷却水承载腔相连通,所述压辊组件与所述气体收集 腔相连通;所述升温结构包括内部形成有用于所述模板雏形贯穿的高温容纳腔;所述吹风 冷却结构用于对经所述升温结构加热后的模板雏形进行吹风冷却。 作为本发明的一种优选方案,所述通槽至少包括沿传输方向顺次设置的第一槽 体、第二槽体和第三槽体,且所述第一槽体和所述第三槽体的高度与所述模板雏形的厚度 相同,所述第二槽体的高度大于所述模板雏形的厚度,并使得所述第二槽体的内壁与所述 模板雏形的外壁之间形成有间隙,所述喷头和所述压辊组件位于所述间隙中; 4 CN 111605157 A 说 明 书 2/7 页 所述压辊组件至少包括支架,以及可自转地设置于所述支架上的辊体,所述辊体 的内部形成为空腔,所述支架一端与所述气体收集腔相连通,另一端与所述辊体的空腔相 连通。 作为本发明的一种优选方案,所述辊体的外表面形成为波浪面,且所述波浪面的 凹陷面上形成有多个贯穿至所述空腔内部的贯通孔。 作为本发明的一种优选方案,所述冷却水承载腔包括自内而外顺次设置的第一冷 却室和第二冷却室,所述气体收集腔围合设置于所述第二冷却室的外部。 作为本发明的一种优选方案,所述冷却水承载腔和所述气体收集腔之间连通有循 环换热组件,且所述循环换热组件包括顺次连通设置的气液分离器、气体压缩机和节流阀, 所述气液分离器的进气口与所述第一冷却室连通,所述气液分离器的出气口与所述气体压 缩机连通,所述气液分离器的出水阀与第二冷却室之间通过连接管连通,所述气体收集腔 与所述节流阀相连通。 作为本发明的一种优选方案,所述升温结构包括上保温板和下保温板,且所述上 保温板和所述下保温板内部形成有空心的加热腔,所述上保温板和所述下保温板的两端各 自朝向所述接触冷却结构和所述吹风冷却结构水平延伸形成为通道,且所述通道在竖直方 向上的高度小于所述加热腔的高度; 所述加热腔中靠近所述吹风冷却结构的一端设置有空气加热组件,且所述空气加 热组件至少包括热风提供结构; 所述热风提供结构至少包括通风板和热风机,所述通风板位于所述加热腔的内部 且内部形成为空腔,所述热风机至少部分位于所述加热腔的外部且出风口连通至所述空腔 中,所述通风板上还形成有多个出风孔; 所述空气加热组件还包括位于所述加热腔内部且能够自加热的布风板,且所述布 风板位于所述通风板的下方。 作为本发明的一种优选方案,所述通风板和所述布风板分设于所述通道的延伸方 向在竖直方向上的两侧; 所述通风板和所述布风板形成为L形,且L形的长边水平设置,L形的短边竖直设置 并位于靠近所述吹风冷却结构的一侧; 所述出风孔沿出风方向的剖面为梯形,且自内而外所述梯形的宽度减小; 位于所述通风板的外表面的出风孔形成为多边形。 作为本发明的一种优选方案,所述吹风冷却结构至少包括承载平台,可自转地设 置于所述承载平台上的沿传输方向顺次排布的传送辊,以及设置于所述承载平台上方,且 吹风方向朝向所述承载平台的吹风机。 作为本发明的一种优选方案,所述压平部至少包括上转动压辊和下转动压辊,且 所述上转动压辊和所述下转动压辊之间形成有用于所述模板雏形贯穿的缝隙,所述上转动 压辊和所述下转动压辊的部分外表面与所述模板雏形相贴合; 所述上转动压辊和所述下转动压辊各自包括传动皮带,以及设置于所述传动皮带 外表面上的压块组件,且所述压块组件包括多个沿所述传动皮带的传动方向延伸设置的压 块,所述压块中朝向所述缝隙的一面形成为弧面,且所述弧面的弧度不大于3°。 在本发明实施例的另一个方面,还提供了一种发泡装饰板的生产方法,采用根据 5 CN 111605157 A 说 明 书 3/7 页 上述所述的发泡装饰板生产装置,所述生产方法包括: S100、将PVC树脂粉、云母粉、纤维粉、增塑剂、发泡剂、润滑剂和其它加工助剂送入 混料机加热至105-145℃,再冷却至45-65℃放入料筒; S200、将混好的原料送入出料部经挤出模头加热至130-210℃挤出成型后,经间接 冷却结构进行冷却,再送入升温结构中进行复温后,经吹风冷却结构进行冷却; S300、将冷却后的模板雏形经压平部压平后牵引至收料部中切割收料;其中, 间接冷却结构中的冷却水温度为40-60℃; 复温过程中,升温结构中的温度为80-85℃。 本发明的实施方式具有如下优点: 1)在模板雏形通过通槽实现初步冷却的过程中,通过间隙的设置避免二者直接接 触,给模板雏形的形变和应力的释放提供一定的释放空间,从而从内部抵消其部分释放的 应力; 2)多组喷头和压辊组件的间隔排布,以冷热交替并行辊压的方式,将内部蜂窝状 结构辊压均匀,同时,这样的冷却方式不仅能够均匀冷却,并且交替冷却,从外部进一步保 证应力的有效抵消; 3)在初步冷却后进行升温并再进一步进行风冷,进一步通过复温的方式将内部可 能导致形变的残存的少量应力进一步抵消,并适应性地通过风冷散发蜂窝结构内部的孔隙 中的热量,保证在此次风冷后,即便后期进行压平定型也不会出现形变等问题,有效提高其 本身理化性能。 附图说明 为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方 式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅 仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 提供的附图引伸获得其它的实施附图。 本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供 熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的 实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功 效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。 图1为本发明实施例提供的发泡装饰板生产装置的结构示意图; 图2为本发明实施例提供的分段冷却部的结构示意图; 图3为本发明实施例提供的升温结构的结构示意图; 图4为本发明实施例提供的上水冷板的局部结构示意图; 图5为本发明实施例提供的压平部的结构示意图; 图6为本发明实施例提供的出风孔的局部结构示意图; 图7为本发明实施例提供的间接冷却结构的局部结构示意图; 图8为本发明实施例提供的循环换热组件的局部结构示意图; 图9为本发明实施例提供的压辊组件的局部结构示意图。 图中: 6 CN 111605157 A 说 明 书 4/7 页 1-出料部;2-分段冷却部;3-压平部;4-收料部; 11-挤出模头; 21-间接冷却结构;22-升温结构;23-吹风冷却结构; 211-上水冷板;212-下水冷板;213-冷却水承载腔;214-气体收集腔;215-通槽; 216-喷头;217-压辊组件;218-循环换热组件; 2131-第一冷却室;2132-第二冷却室; 2151-第一槽体;2152-第二槽体;2153-第三槽体; 2171-支架;2172-辊体;2173-贯通孔; 2181-气液分离器;2182-气体压缩机;2183-节流阀; 221-高温容纳腔;222-上保温板;223-下保温板;224-热风提供结构;225-布风板; 2211-加热腔;2212-通道; 2241-通风板;2242-热风机;2243-出风孔; 231-承载平台;232-传送辊;233-吹风机; 31-上转动压辊;32-下转动压辊;33-缝隙;34-压块。