技术摘要:

本发明介绍了一种油气分离回收系统及回收方法,油气分离回收系统包括制冷系统和回收系统;所述的制冷系统由初级制冷剂回路和次级制冷剂回路通过一个蒸发冷凝器复叠构成,制冷系统包括初级压缩机、冷凝器、储液罐、蒸发冷凝器、预冷器、次级压缩机、回热器和深冷器;所 全部

背景技术:

随着经济和工业的发展,汽油、柴油等燃油的消耗在不断地快速增加,而燃油的挥 发性强,在油罐区、罐车装载、卸载、燃油使用过程中难免挥发产生油气,而油气直接排放到 大气中造成环境污染,需要将挥发的油气收集起来,使油气排放必须满足国家规定的标准, 现有的油气回收技术大多数是采用采用吸收法、吸附法或冷凝法等工艺中的一种或两种方 法结合的方式,其中吸附/吸收的组合工艺应用非常广泛,“吸附/吸收”的组合工艺虽结构 简单,但在吸附过程中,大量重烃分子被吸附在活性炭孔隙内时,使得活性炭不能很好地吸 附轻烃分子,造成轻烃的排放难以满足国家规定的排放标准,且现有的油气回收技术难以 稳定、连续地运行。

技术实现要素:

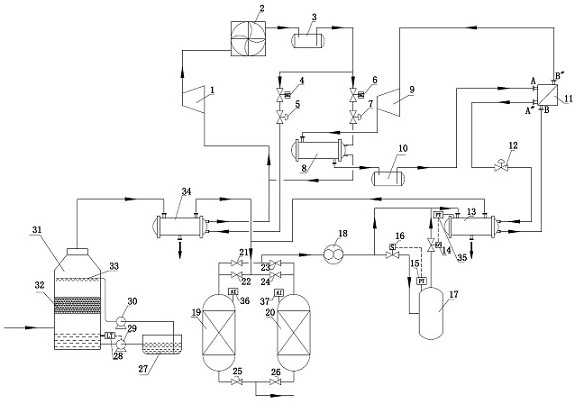

本发明的目的是设计一种油气分离回收系统及回收方法,该系统采用“吸收/冷 凝/吸附”的方法,使用一个蒸发冷凝器的复叠式制冷系统将制冷剂回路分成两级,同时提 供预冷和深冷所需温度对油气进行冷凝回收,利用汽油或柴油作为吸收剂,对油气的烃类 组分进行初步吸收,然后对油气进行冷凝,再用吸附、解吸的方法,分离油气中的轻烃组分 对油气进行分离回收。 本发明的目的可采用如下技术方案来实现:一种油气分离回收系统及回收方法, 油气分离回收系统包括制冷系统和回收系统,制冷系统包括初级压缩机、冷凝器、储液罐Ⅰ、 蒸发冷凝器、预冷器、次级压缩机、回热器、深冷器和储液罐Ⅱ;所述初级压缩机、冷凝器、储 液罐Ⅰ依次按序连接;所述的蒸发冷凝器、预冷器、储液罐Ⅰ彼此互相连接,预冷器又与初级 压缩机连接;所述的储液罐Ⅰ和预冷器之间设置有电动阀Ⅰ和膨胀阀Ⅰ,储液罐Ⅰ和蒸发冷凝 器之间设有电动阀Ⅱ和膨胀阀Ⅱ;初级压缩机、冷凝器、储液罐Ⅰ、蒸发冷凝器、预冷器构成 制冷系统的初级制冷剂回路;所述的次级压缩机、蒸发冷凝器、储液罐Ⅱ、回热器和深冷器 依次连接;所述的回热器与深冷器之间设有膨胀阀;所述的次级压缩机、蒸发冷凝器、储液 罐Ⅱ、回热器和深冷器构成制冷系统的次级制冷剂回路; 所述的回收系统包括吸收塔、汽油或柴油罐、吸附/解吸罐Ⅰ、吸附解吸罐Ⅱ,真空泵和 缓冲罐;所述的吸收塔与汽油或柴油罐连接,吸收塔又与初级制冷剂回路的预冷器连接;所 述的吸附/解吸罐Ⅰ、吸附/解吸罐Ⅱ连接在一起,并均与预冷器和真空泵连接;所述的真空 泵与缓冲罐及次级制冷剂回路的深冷器彼此互相连接;所述的吸收塔、汽油或柴油罐、吸 附/解吸罐Ⅰ、吸附/解吸罐Ⅱ、真空泵和缓冲罐与制冷系统的预冷器、深冷器构成回收系统 的油气回路。 所述的储液罐Ⅰ和预冷器之间的电动阀Ⅰ和膨胀阀Ⅰ、储液罐Ⅰ和蒸发冷凝器之间的 5 CN 111575043 A 说 明 书 2/6 页 电动阀Ⅱ和膨胀阀Ⅱ均与PLC控制器连接。 所述的预冷器与吸附/解吸罐Ⅰ、吸附/解吸罐Ⅱ的油气入口处分别设有截止阀Ⅰ、 截止阀Ⅱ、截止阀Ⅲ、截止阀Ⅳ,吸附/解吸罐Ⅰ和吸附/解吸罐Ⅱ的底部油气出口处分别设 置有截止阀Ⅴ、截止阀Ⅵ,截止阀Ⅴ和截止阀Ⅵ与外部的油气出口连接,吸附/解吸罐Ⅰ和吸 附/解吸罐Ⅱ分别通过截止阀Ⅰ、截止阀Ⅲ与真空泵连接。 所述的汽油/柴油罐通过供油泵与吸收塔顶端连接,汽油/柴油罐通过回油泵与吸 收塔底端连接,所述的吸收塔的顶端设有喷淋管,喷淋管下方设有填料层,吸收塔底部设有 监测汽油/柴油罐的液位高度的液位变送器,液位变送器和供油泵以及回油泵均与PLC控制 器连接。 所述的油气回路的缓冲罐与次级制冷剂回路的深冷器之间设有电磁阀Ⅰ及用来测 量深冷器内部压力的压力变送器Ⅰ,缓冲罐与真空泵之间设有电磁阀Ⅱ及用来测量缓冲罐 内部压力的压力变送器Ⅱ,电磁阀Ⅰ、电磁阀Ⅱ、压力变送器Ⅰ、压力变送器Ⅱ均与PLC控制器 连接,压力变送器Ⅰ通过PLC控制器与深冷器及电磁阀Ⅰ相连,压力变送器Ⅱ通过PLC控制器 与缓冲罐及电磁阀Ⅱ相连。 所述的吸附/解吸罐Ⅰ19、吸附/解吸罐Ⅱ 20内设有吸附剂活性炭,二者的进出口 管路上分别设有用于测量油气浓度的浓度测量仪Ⅰ 36、浓度测量仪Ⅱ 37。 所述的预冷器、深冷器均为壳管式换热器,其底部均设置有外接冷凝油的回收出 口。 所述的回热器设有第一进口、第一出口、第二进口和第二出口,第一进口与深冷器 之间设置的膨胀阀Ⅲ与PLC控制器连接。 所述冷凝器为风冷冷凝器。 所述的油气分离回收系统的回收方法,包括如下过程: a、制冷系统工作过程: PLC控制器控制电动阀Ⅰ、膨胀阀Ⅰ、电动阀Ⅱ、膨胀阀Ⅱ、膨胀阀Ⅲ打开,初级压缩机、次 级压缩机、预冷器、蒸发冷凝器、深冷器、回热器进入工作状态; a1:初级压缩机内的制冷剂被压缩成为高温、高压态气体,后在冷凝器内与空气进行间 壁换热,受空气冷却而凝结成高压常温态液体,部分液体留在储液罐Ⅰ内,其余液体分为两 路,经电动阀、膨胀阀的降压节流作用后变为低温、低压的气液两相流体,其中一路的低温 流体进入到预冷器内给油气冷凝提供冷量,另一路低温流体进入蒸发冷凝器内给次级压缩 机排出的高温、高压态制冷剂冷凝成液体提供冷量,这两路低温流体在预冷器、蒸发冷凝器 的壳内流动,吸收管内介质的热量后变为过热蒸气进入到初级压缩机内完成初级制冷剂回 路的循环; a2:次级压缩机内的制冷剂被压缩成高温、高压态气体,排出后在蒸发冷凝器的壳内与 管内的初级压缩机的制冷剂换热,冷凝得到的液体部分留在储液罐Ⅱ内,其余制冷剂液体 进入到回热器内,从第一进口进、第一出口出,与第二进口进、第二出口出的去往次级压缩 机进气口的低温制冷剂换热,从回热器出来的制冷剂液体受到进一步降温,经膨胀阀Ⅲ的 降压节流作用后变为低温、低压的气液两相流体,进入深冷器管内与壳内的油气换热,低温 制冷剂吸收油气热量后发生气化再次回到回热器,从第二进口进、第二出口出,与从储液罐 Ⅱ出来的制冷剂液体换热,气化后的制冷剂受到进一步加热,最后进入次级压缩机内完成 6 CN 111575043 A 说 明 书 3/6 页 次级制冷剂回路的循环; b、回收系统工作过程: b 1:外部油气进入吸收塔后,PLC控制器控制供油泵启动,来自汽油/柴油罐的汽油/柴 油经供油泵送至喷淋管,喷淋下来的汽油/柴油和向上流动的外部油气在填料层内充分接 触,部分烃类组分被柴油吸收后透过填料层落到吸收塔底端,当吸收塔底内油含量多时将 其排回到汽油/柴油罐,剩余油气进入预冷器,油气内的水分、二甲苯、重烃组分在预冷器壳 内遇冷凝结下来,从冷凝油回收出口流出并回收,此时截止阀Ⅱ、截止阀Ⅲ、截止阀Ⅴ打开, 截止阀Ⅰ、截止阀Ⅳ、截止阀Ⅵ关闭,剩余油气进入吸附/解吸罐Ⅰ,吸附/解吸罐Ⅰ对油气进行 吸附;当PLC控制器监测到吸附/解吸罐Ⅰ吸附饱和后,控制截止阀Ⅱ、截止阀Ⅲ、截止阀Ⅴ关 闭,截止阀Ⅰ、截止阀Ⅳ、截止阀Ⅵ打开,启动真空泵对吸附/解吸罐Ⅰ进行解吸,此时吸附/解 吸罐Ⅱ进行吸附;当吸附/解吸罐Ⅱ吸附饱和后再更换吸附/解吸罐Ⅰ、吸附/解吸罐Ⅱ工作 模式,如此油气回路循环反复进行; b 2:进行解吸工作时,真空泵给吸附/解吸罐Ⅰ或吸附/解吸罐Ⅱ提供一定真空度,解吸 出来的高纯度油气分为两路,一路进入深冷器的壳内,油气受管内制冷剂的冷却时发生凝 结,另一路通过电磁阀Ⅱ进入缓冲罐内;PLC控制器根据与深冷器及缓冲罐连接的压力变送 器Ⅰ和压力变送器Ⅱ的压力信号控制电磁阀Ⅰ和电磁阀Ⅱ的开关,控制缓冲罐的补给量;压 力变送器Ⅰ和压力变送器Ⅱ均有两个压力设定值,当压力变送器Ⅱ的压力值低于最低值时, 电磁阀Ⅱ开启,油气进入缓冲罐内;当压力值高于最高值时,电磁阀Ⅱ关闭,停止缓冲罐油 气补给;当压力变送器Ⅰ压力值低于最低值时,电磁阀Ⅰ开启,缓冲罐内油气进入到深冷器; 当压力值高于最高值时,电磁阀Ⅰ关闭,停止深冷器油气补给,最后,剩余未完全凝结的油气 重新回到吸附罐继续被活性炭吸附。 本发明的有益效果是: 1、本申请所述油气分离回收系统采用“吸收/预冷/吸附”的方法,使用汽油/柴油作为 吸收剂,对油气中的烃类组分进行初步吸收,然后对从吸收塔出来的油气进行预冷,再利用 吸附/解吸罐中的活性炭吸附分离油气中的轻烃组分,仅使用一个复叠式制冷系统同时提 供预冷和深冷所需温度,系统结构更为简单; 2、制冷系统由两级(初级、次级)制冷剂回路通过一个蒸发冷凝器复叠而成,复叠式制 冷系统产生较低的深冷温度,初级制冷剂回路的预冷器用来除去重烃组分、水,次级制冷剂 回路的深冷器用来冷凝回收从吸附/解吸罐中解吸出的轻烃油气,此冷凝法对解吸出的高 纯度油气有很好的回收效果; 3、次级制冷剂回路中设置回热器,可获得更低的深冷温度和更大的冷量以满足冷凝回 收的要求; 4、本分明在真空泵后设一个缓冲罐,可保证深冷器冷凝回收油气时有足量、稳定的油 气供给,装置可稳定、连续、不停机运行。 附图说明 图1为本发明的实施例工作流程图; 图中标记:1、初级压缩机,2、冷凝器,3、储液罐Ⅰ,4、电动阀Ⅰ,5、膨胀阀Ⅰ,6、电动阀Ⅱ, 7、膨胀阀Ⅱ,8、蒸发冷凝器,9、次级压缩机,10、储液罐Ⅱ,11、回热器,12、膨胀阀Ⅲ,13、深 7 CN 111575043 A 说 明 书 4/6 页 冷器,14、电磁阀Ⅰ,15、压力变送器Ⅱ,16、电磁阀Ⅱ,17、缓冲罐,18、真空泵,19、吸附/解吸 罐Ⅰ,20、吸附/解吸罐Ⅱ,21、截止阀Ⅰ,22、截止阀Ⅱ,23、截止阀Ⅲ,24、截止阀Ⅳ,25、截止阀 Ⅴ,26、截止阀Ⅵ,27、汽油/柴油罐,28、液位变送器,29、回油泵,30、供油泵,31、吸收塔,32、 填料层,33、喷淋管,34、预冷器,35压力变送器Ⅰ,36、浓度测量仪Ⅰ;37、浓度测量仪Ⅱ, A、第一进口进,A〞、第一出口出,B、第二进口进,B〞、第二出口出。