技术摘要:

本发明公开了一种纤维增强塑料拉伸试件的成型模具,包括上压块、成型块、底座、紧闭块及紧固螺钉,所述上压块为凸模结构,所述成型块为凹模结构,所述上压块、成型块与底座依次贴合通过紧固螺钉旋入底座上的紧闭孔实现模具固定,所述紧闭块插入成型块中与底座接触实现 全部

背景技术:

按照国家标准GB/T 1447-2005制作纤维增强塑料拉伸试件时,标准提示试件采用 机械加工法制备完成。但在试件弧形区域的成型中,机械加工会产生残余应力大、切割精度 低等一系列问题,这些问题会严重降低试件的成型质量,从而影响力学测试的准确性。 采用机械加工法制备试件,其流程主要分为两部分,首先要完成一大块纤维增强 塑料板材的固化成型,然后再根据试件形状对板材进行切削,这种工艺流程繁琐,加工时产 生的大量切屑也不符合当代绿色加工的要求。 传统纤维增强塑料板材的固化成型时,大多采用手糊成型等低成本的成型方式, 树脂传递模塑成型等现代成型方式并未得到广泛应用,这降低了板材的成型效率,也影响 了板材的成型质量。

技术实现要素:

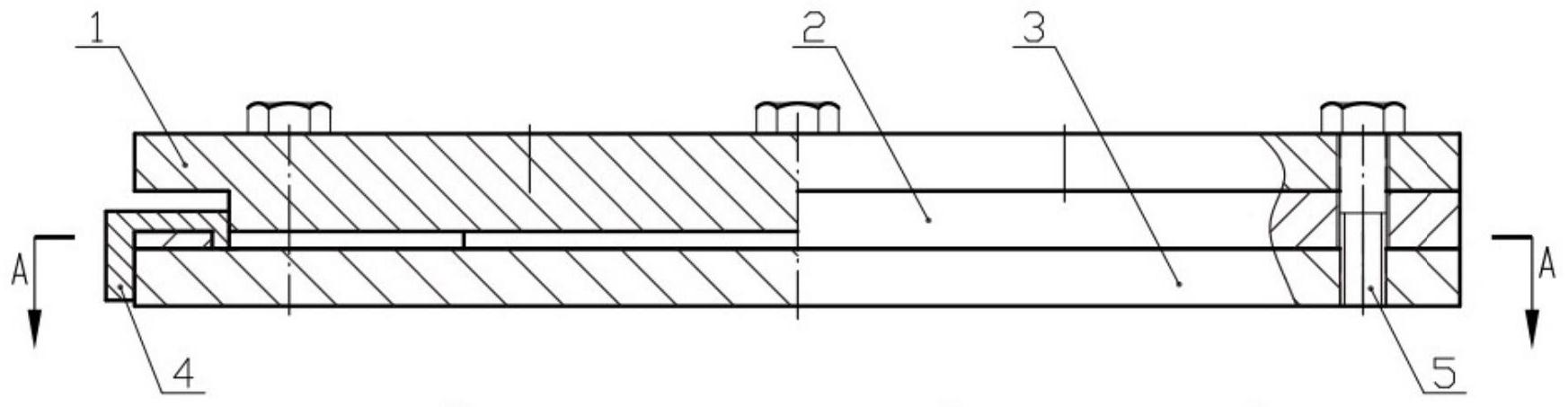

本发明的目的是提供一种纤维增强塑料拉伸试件的成型模具,用以解决上述现有 技术存在的问题,提高试件成型质量,从而更好地完成材料力学试验。 本发明的技术方案: 一种纤维增强塑料拉伸试件的成型模具,主要由上压块1、成型块2、底座3、紧闭块 4及紧固螺钉5组成;所述上压块1为凸模结构,所述成型块2为凹模结构,所述上压块1、成型 块2与底座3依次贴合通过紧固螺钉5旋入底座3上的紧固孔8实现模具固定;所述紧闭块4插 入成型块2中,与底座3接触实现模具封闭;所述上压块1的分离通过螺钉旋入上压块的泄压 孔6实现,所述成型块2的分离通过螺钉旋入成型块的脱模孔7实现,所述紧闭块4的分离通 过木锤轻敲实现。 所述上压块1开有用于模具连接的通孔和实现上压块1分离的泄压孔6。 所述上压块1一侧的通孔与边缘的距离大于另一侧通孔与边缘的距离。 所述成型块2开有用于模具连接的通孔、实现成型块2与底座3分离的脱模孔7和通 过泄压孔6旋入的螺钉实现上压块1分离的凹坑,脱模孔7与凹坑镜面对称,凹坑对应上压块 1的泄压孔6。 所述底座3开有用于模具连接的螺纹孔,设有用于通过脱模孔7旋入的螺钉实现成 型块2与底座3分离的凹坑,凹坑对应成型块2的脱模孔7。 所述紧闭块4为U型结构,由线切割加工完成。 所述上压块1、成型块2和底座3的相同位置均开有紧固孔8,其中上压块1和成型块 2上开有的为通孔,底座3上开有的为螺纹孔。 本发明的有益效果:本发明的成型模具在使用时:在完成上压块、成型块和底座的 3 CN 111579344 A 说 明 书 2/3 页 依次贴合后通过在紧固孔旋入紧固螺钉实现模具的固定,在成型块预留的缝隙处通过树脂 传递模塑工艺实现材料的填充,最后插入紧闭块完成模具的密封;起模时依次在泄压孔、脱 模孔旋入螺钉实现成型块的分离,再用木锤敲打紧闭块和试件完成试件的脱模。因此,本发 明通过树脂传递模塑工艺的介入可制作高质量的纤维强化塑料,一次成型工艺流程简洁且 省去了板材切割的步骤,使得该工艺不再对周围环境产生不良影响。 附图说明 图1(a)为本实施例中纤维增强塑料拉伸试件的成型模具的主视图; 图1(b)为本实施例中纤维增强塑料拉伸试件的成型模具的俯视图; 图2为上压块的主视图; 图3为上压块的俯视图; 图4为成型块的主视图; 图5为成型块的俯视图; 图6为底座的主视图; 图7为底座的俯视图; 图8为紧闭块的主视图; 图中:1上压块;2成型块;3底座;4紧闭块;5紧固螺钉;6泄压孔;7脱模孔;8紧固孔。