技术摘要:

本发明提供了一种大切削陶瓷刷轮的制备方法,包括以下步骤:S1、将75~92份磨料、3~6份改性环氧树脂、8~15份酚醛树脂、2~5份晶须和1~3份发泡剂混合并搅拌均匀,然后振动过筛得到混合物;S2、将所述混合物投入模具后进行热压,冷却脱模制得预成型大切削陶瓷树脂磨片 全部

背景技术:

当代PCB印制板生产面临着电子元件高集成化,组装技术的发展和市场竞争的挑 战,推动PCB的材料、工艺、设备、检测和标准等的发展和重大改革;目前尤其是针对5G通讯 板,基站板,汽车板,及医疗板的厚铜面塞孔研磨加工,故而PCB线路板的生产加工的要求和 标准也随之提升。 目前国内软金属、铜板、铝板及高端PCB线路板的研磨,主要采用不织布刷轮、PVA 陶瓷刷轮和砂带研磨。采用不织布刷轮研磨高端PCB线路板时,虽然成本较低,但是存在研 磨切削力低、容易产生孔口凹陷、掉屑等问题。PVA陶瓷刷轮的切削力虽然和不织布刷轮相 比有一定的提升,但单支一次研磨切削力只能达到砂带研磨的50%左右,生产工艺繁琐,生 产周期长,制备过程毒性大,环境污染。砂带研磨虽然能满足对难磨的PCB板或者厚铜板研 磨力需求,但一般只在初期研磨力比较充足,存在一次性投入成本高、研磨有划痕、砂带更 换频繁、影响生产效率等明显的问题。鉴于此,市场上需要一款有超强研磨力、研磨板面无 划痕、生产效率高、没有毒性的刷轮。

技术实现要素:

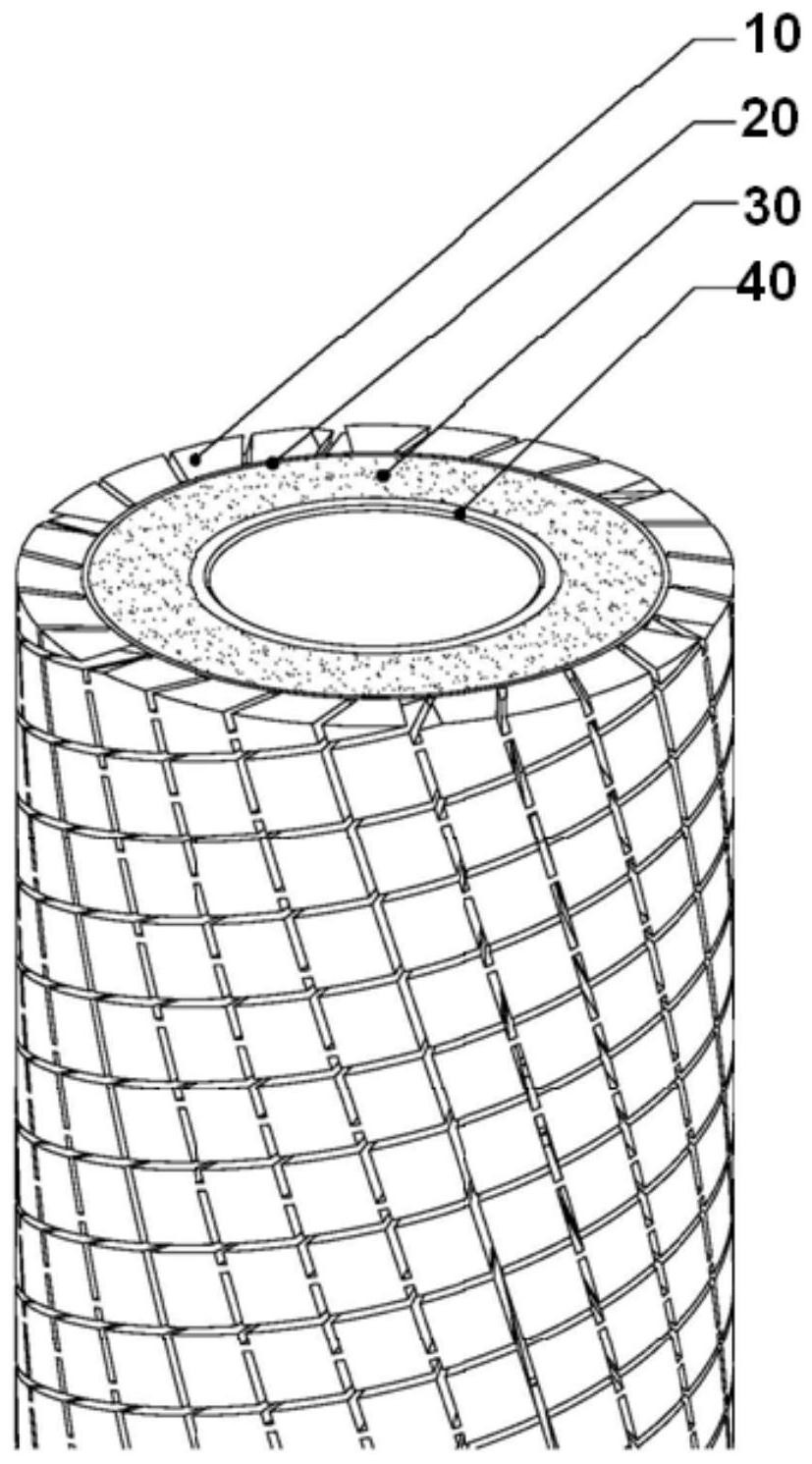

为了解决上述现有技术的缺点和不足,本发明提供了一种大切削陶瓷刷轮及其制 备方法。 本发明所采用的技术方案如下: 一种大切削陶瓷刷轮的制备方法,包括以下步骤: S1、将75~92份磨料、3~6份改性环氧树脂、8~15份酚醛树脂、2~5份晶须和1~3 份发泡剂混合并搅拌均匀,然后振动过筛得到混合物; S2、将步骤S1所述混合物投入模具后进行热压,然后冷却脱模制得预成型大切削 陶瓷树脂磨片; S3、将预成型大切削陶瓷树脂磨片表面清洁干净后,在磨片背面均匀涂胶并进行 模压硫化橡胶,得到橡胶基底陶瓷树脂磨片; S4、将橡胶基底陶瓷树脂磨片切割加工,然后将含橡胶的一侧缠绕粘结于含弹性 多孔层的支撑管,即得到所述大切削陶瓷刷轮;本步骤中可以将橡胶基底陶瓷树脂磨片切 割加工成一定的形状,如正方形或长方形等,然后接成带状缠绕粘结于含弹性多孔层的支 撑管。 上述制备方法中的橡胶为天然橡胶,优选为夹布丁晴橡胶;弹性多孔层采用泡棉 管,优选为EVA海绵材质;支撑管优选为电木管,也可以为酚醛纸管。 进一步地,所述改性环氧树脂为粉状,凝胶温度为150℃,粒度分布为30~150um, 3 CN 111604826 A 说 明 书 2/4 页 其结构式为: 本发明所述的改性环氧树脂粉,其平均聚合度n>2,分子量>900,包括中等分子 量、高等分子量及超高分子量双酚A型环氧树脂。 进一步地,所述磨料为金刚石、绿碳化硅、碳化硼、白刚玉、氧化铝和棕刚玉中的一 种或两种混合物。 进一步地,所述酚醛树脂为粉状,其固化温度为185℃,比重为1.25g/cm3。 进一步地,所述晶须为碳化硅晶须、硼酸铝晶须或钛酸钾晶须。 进一步地,所述发泡剂为AC发泡剂、月桂醇硫酸酯钠发泡剂或偶氮二酰胺发泡剂 或发泡微球或中空微球。 进一步地,所述磨片中的磨粒所占体积比为60%~92%。 进一步地,所述磨粒的粒径小于60um。 本发明还包括由上述制备方法得到的大切削陶瓷刷轮。 相对现有技术,本发明的优点为: 1、本发明采用热固性粉体混合树脂热压压制法工艺制造的大切削陶瓷刷轮,去除 全塞树脂、减铜研磨更容易,且不容易产生划痕,研磨更均匀。 2、本发明所述的PCB研磨大切削陶瓷刷轮寿命长、可以连续作业、不用频繁换刷, 大大提高了生产效率。 3、本发明所述的PCB研磨大切削陶瓷刷轮研磨切削力极强,几乎可以达到砂带研 磨力的水平,比市场上的陶瓷刷轮大65%~75%以上。 为了更好地理解和实施,下面结合附图详细说明本发明。 附图说明 图1为本发明所述大切削陶瓷刷轮的结构示意图。 图2为本发明所述大切削陶瓷刷轮的俯视图。 图3为本发明所述橡胶基底陶瓷树脂磨片结构示意图。 图中:10、陶瓷树脂磨片;20、橡胶层;30、弹性多孔层;40、支撑管。