技术摘要:

一种气冷燃烧通道性能可控的高速旋流预混燃烧装置,燃烧喷射室体内构成燃烧喷射室,预混室体内构成气流预混室,预混室体外端有调控气流喷入管的装配孔,燃烧喷射室体是由双层构成的空心体,空心体预混室体呈对应的凹凸台阶状,中心有预流气流进口,预混室体装配孔内装 全部

背景技术:

工业炉窑是工业生产热利用必不可少的重要设备,目前,在工业炉窑的应用领域, 针对燃烧不同燃气的条件下,既能获得高效可控的完全燃烧又能有效降低燃烧过程中氮氧 化物(NOx)的生成量,已经成为燃烧装置实现高效、节能、环保与安全使用的主要技术方向。 为此,在工业炉窑燃烧器的结构设计上除了必须实现快速均匀混合与高强度稳定燃烧外, 还要针对不同的燃气品种实现燃烧过程的调节与可控,最终在获取高温热能的同时使得氮 氧化物的排放符合相关规定。显见,氮氧化物可控的燃气燃烧对燃烧装置、燃烧室结构、以 及相互间的合理配置等提出了较高的技术要求。 纵观目前各种工业炉窑使用的常规的气体燃烧器,由于结构上存在的问题,在使 用中明显存在诸多技术问题,如,因倾向于燃气与空气之间的边混合边燃烧的扩散燃烧方 式或先部分预混的半预混燃烧方式,从而造成燃气与空气不能充分且均匀地混合与燃烧, 这也使得燃烧过程的空气量(氧浓度)得不到恰当而有效的控制,不仅仅导致燃烧装置的燃 烧强度和燃烧效率得不到提升,而且出现较低燃烧温度(平均温度)下烟气中氮氧化物含量 超标。分析原因在于,燃烧过程中存在局部高温与烟气中氧含量过高,对于长焰燃烧过程而 言,在其混合燃烧的火焰锋面的空气侧,就存在局部的高温与充裕的氧浓度。基于上述原 因,需要提供一种新结构燃烧装置,用以完成气体燃料燃烧程中的高速旋流预混燃烧与燃 烧状态与过程可调控的综合燃烧过程,由于充分均匀的预混燃气被烟气预热后快速完成燃 烧过程,完成燃烧后的高温烟气状态下就没有充裕的氧浓度与烟气中的氮气发生氧化反应 而生成氮氧化物,这就实现了在可控氧浓度下的高燃烧强度、高燃烧温度、高燃烧效率、低 氮氧化物含量的燃烧过程,使气体燃料燃烧不需要设置烟气脱氮(硝)装置就能实现低氮无 污染排放成为可能,但至今未见有公开报导。

技术实现要素:

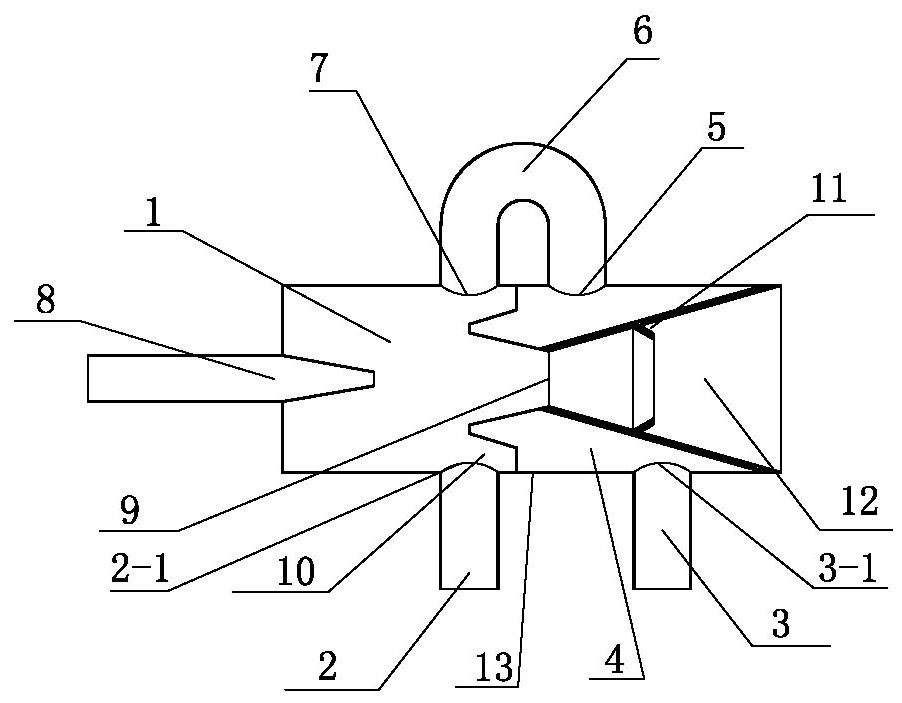

针对上述情况,为克服现有技术之缺陷,本发明之目的就是提供一种气冷燃烧通 道性能可控的高速旋流预混燃烧装置,可有效解决可控氧浓度下的高燃烧强度、高燃烧温 度、高燃烧效率、低氮氧化物含量的燃烧过程,使气体燃料燃烧不需要设置烟气脱氮(硝)装 置就能实现低氮无污染排放的问题。 本发明解决的技术方案是,一种气冷燃烧通道性能可控的高速旋流预混燃烧装 置,包括装置本体、气流预混室、燃烧喷射室,所述的装置本体是由燃烧喷射室体和预混室 体构成,燃烧喷射室体内构成中心有燃烧喷射通道的燃烧喷射室,预混室体内构成气流预 混室,预混室体外端(左端)有调控气流喷入管的装配孔,预混室体的右端呈凸凹台阶状,中 4 CN 111578282 A 说 明 书 2/4 页 心有预混气流喷出口;燃烧喷射室体是由双层构成的空心体,空心体的左端与预混室体右 端呈对应的凹凸台阶状,中心有与预混气流喷出口相对应的预流气流进口,预混室体与燃 烧喷射室体经台阶状相配应的凸凹台阶扣合在一起,构成一体结构;预混室体外端的装配 孔内垂直装有周边密封插入气流预混室内的调控气流喷入管,调控气流喷入管插入气流预 混室内的一端呈逐渐收缩的管状喷口,预混室体右端周边凹槽构成与气流预混室相通的气 流预混环道,在气流预混环道部位的气流预混室的室体上对称设置煤气进口和热空气进 口,第一煤气进口上呈倾斜装有煤气进口管,燃烧喷射通道是在预混室向右延伸的圆筒体 中套接一个逐步扩张的圆锥筒的内部通道,左端连接预混气流喷出口的收缩出口,右端为 燃烧喷射通道的出口,外层的圆筒体与内层的锥筒体构成双层结构,外层的圆筒体与内层 的锥筒体之间连接后形成的夹层空间为空气预热环道,空气预热环道的外层圆筒体上两边 开有空气进口和热空气出口,空气进口上倾斜装有空气进口管,热空气出口和热空气进口 经热空气连通管密封相连通,在燃烧喷射通道的内筒壁上有燃烧稳焰环槽,其突出的槽边 与燃烧喷射通道的筒壁形成三角形截面的环槽。 本发明的燃烧装置结构简单,新颖独特,使用时,代替原工业炉窑的燃烧装置,既 能在预混室实现煤气与空气间的充分均匀且快速的旋流混合而不燃烧,又能在喷射燃烧通 道形成稳定的完成充分的高强度高流速的预混燃烧,中心调节气流的引入对于控制氧浓度 实现低氮燃烧创造了更加有利的调节与控制的充分条件,也能为另一种燃料(如煤粉或油 雾)或氧化剂(富氧)的加入提供便捷的通道,使得燃烧器的应用范围得以延展,实现对工业 炉窑的控氧、控燃、控渣,达到高效、节能、低氮、环保之目的,经济和社会效益巨大。 附图说明 图1为本发明结构的截面主视图。 图2为本发明结构的截面左视图。 图3为本发明结构的截面右视图。