技术摘要:

本发明提供一种适用于热塑性编织复合材料航天承力构件的材料‑结构‑制造一体化优化设计方法,包括:根据纤维体分比、纤维和基体性能参数,利用细观力学方法预测纤维增强复合材料的等效宏观弹性模量;进行复合材料标准拉伸实验测试,基于弹性常数和泊松比修正预测的等 全部

背景技术:

纤维增强复合材料具有优异的比强度、刚度、材料的各向异性、耐腐蚀性、抗疲劳、 减震、吸能等特性,使其在现代航空航天、汽车领域的应用迅速增加。纤维增强复合材料表 现出来的突出特性不仅被用来减轻结构的重量,也被用来提高结构的整体性能。在纤维复 合材料之中,编织复合材料被认为比单向复合材料更有竞争力,因为它们在单层内具有良 好的四面八方的控制力。而热塑性纤维增强复合材料与热固性复合材料相比密度小、比强 度大、抗冲击性能优异、耐腐蚀、湿热性能好,热塑性复合材料储存方便、成型效率高、可熔 融焊接和减少制造周期,可以多次加热熔融,重复使用,节约成本,些特性使热塑性机织物 复合材料对许多结构应用具有吸引力。为适应当前社会各种领域对轻量化和整体性能的要 求,并且随着热塑性纤维编织复合材料成型技术的不断发展,纤维编织复合材料将会在主 承力结构中有更为广泛的应用。 由于热塑性纤维增强复合材料结构设计的灵活性,设计者可以根据不同的载荷工 况建立优化模型来优化结构以达到更高的性能。然而现有的大多数轻量化研究中只是根据 工程经验调整纤维分布、纤维含量、层合板铺层来对金属结构进行替换。但这种优化方式轻 量化效果不明显,没有充分发挥复合材料灵活的可设计性。热塑性编织复合材料结构件优 化设计不仅要实现对金属材料的简单替换,而且要针对具体工况建立优化模型,实现材料 和结构件外形的优化设计。同时复合材料构件显式动力学仿真计算时间较长,启发式优化 算法需要计算大量样本导致设计周期过长,高效的梯度类优化算法难以获得全局最优化 解,都不适用于工程需求。在此应用背景下,本发明提出一种适用于热塑性编织复合材料航 天承力构件的材料-结构-制造一体化快速高效的优化设计方法。

技术实现要素:

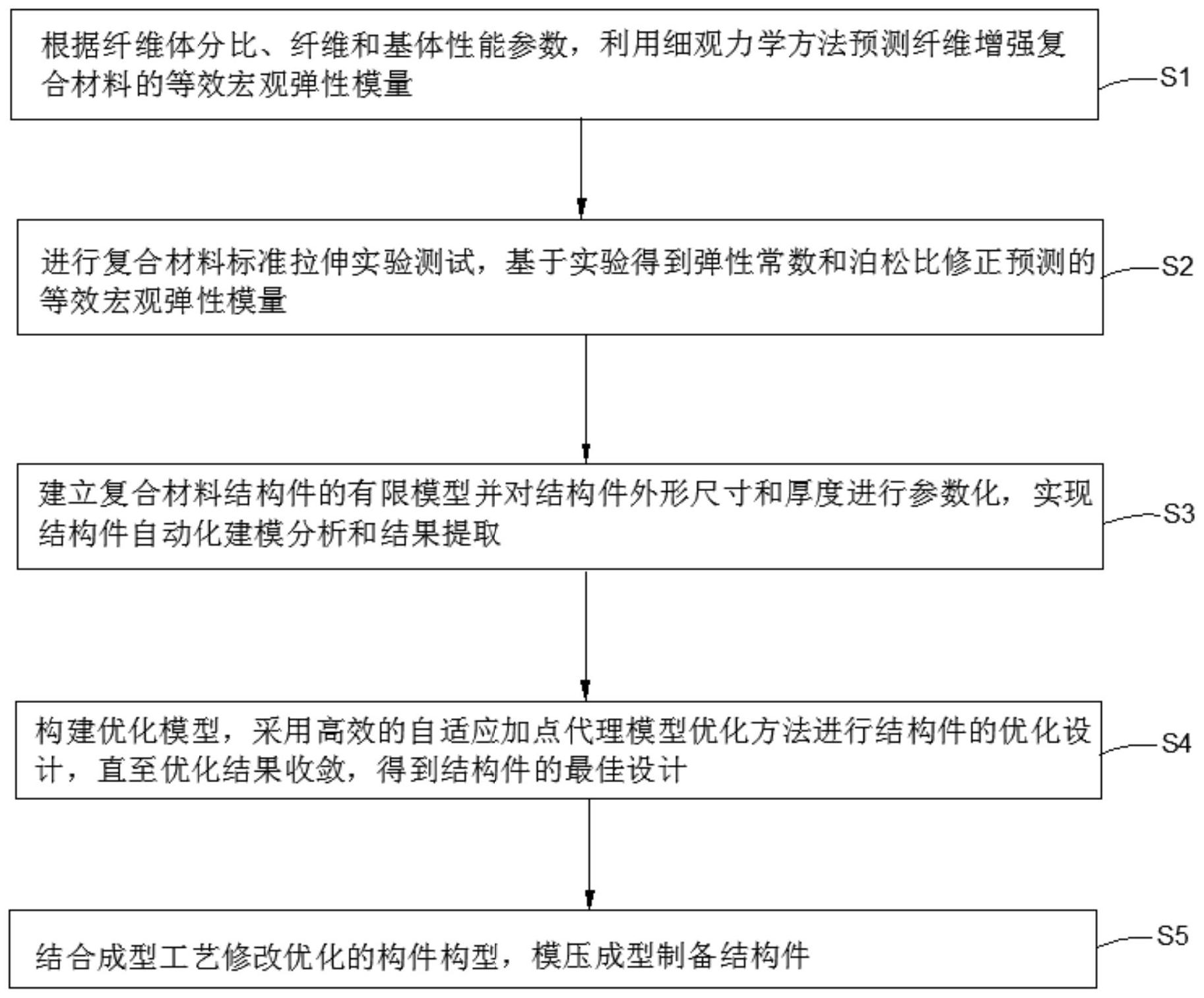

根据上述提出的现有结构优化技术存在的热塑性复合材料轻量化不明显和结构 计算优化效率较低的问题,而提供一种适用于热塑性编织复合材料航天承力构件的材料- 结构-制造一体化优化设计方法。本发明采用的技术手段如下: 一种适用于热塑性编织复合材料航天承力构件的材料-结构-制造一体化优化设 计方法,包括如下步骤: 步骤一:根据纤维体分比、纤维和基体性能参数,利用细观力学方法预测纤维增强 复合材料的等效宏观弹性模量; 步骤二:进行复合材料标准拉伸实验测试,基于实验得到弹性常数和泊松比修正 预测的等效宏观弹性模量; 3 CN 111597641 A 说 明 书 2/6 页 步骤三:建立复合材料结构件的有限模型并对结构件外形尺寸和厚度进行参数 化,实现结构件自动化建模分析和结果提取; 步骤四:构建优化模型,采用高效的自适应加点代理模型优化方法进行结构件的 优化设计,直至优化结果收敛,得到结构件的最佳设计。 进一步地,所述步骤一中,预测的宏观弹性模量是通过将缎纹复合材料简化为正 交层合板,先根据三维桥联模型公式,计算单向板的等效宏观弹性模量,根据层合板理论计 算纤维增强复合材料的等效宏观弹性模量。 进一步地,所述步骤三中,自动化建模分析和结果提取是基于ABAQUS二次开发结 构件的参数化程序。 进一步地,所述步骤四中,优化模型基于工程实际工况中的载荷条件进行设计,其 中优化目标和约束包括结构件的强度、刚度及质量。 进一步地,所述的步骤四中自适应加点代理模型优化方法包括如下步骤: 通过拉丁超立方抽样方法生成预设量的初始样本点,选用克里金代理模型拟合设 计变量-目标和设计变量-约束的数学关系; 采用综合目标最优和代理模型误差最大的期望最大加点准则确定新样本点,并计 算目标响应值和约束值,添加到样本集中并更新代理模型; 重复优化过程直至满足收敛准则之一,所述收敛准则包括:新样本点与已有样本 点距离达到阈值、最优解与上一代最优解的差达到阈值、迭代次数达到最大次数。 进一步地,所述步骤四还设有如下步骤: 步骤五:结合成型工艺修改优化的构件构型,模压成型制备结构件。 与现有技术相比,本发明具有以下优点: 本发明提出了一种适用于编织热塑性复合材料航天承力构件的材料-结构-制造 一体化设计方法,基于理论公式进行等效弹性模量的预测并根据实验修正;针对具体工况 建立优化模型,实现材料和结构件外形的优化设计,对复合材料结构件外形进行全体尺寸 参数化,极大的提高了轻量化设计的自由度;同时使用的自适应加点代理模型优化方法采 用样本点进行动态更新,减少了优化过程所需要的样本个数,极大的提高了计算效率。本发 明为热塑性复合材料工程制造提供了一种高效的优化设计方法,更加符合实际工程制造实 际要求,极大的缩短了预研周期,产生更高的经济效益。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发 明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以 根据这些附图获得其他的附图。 图1为本发明一体化优化设计方法流程图。 图2为本发明实施例中桁条加固筒壳整体模型示意图。 图3为本发明实施例中3种复合材料桁条截面参数示意图,其中(a)为T型、(b)为L 型和(c)为Ω型。 图4为本发明实施例中自适应加点代理模型优化方法优化框架示意图。 4 CN 111597641 A 说 明 书 3/6 页 图5为本发明实施例中3种桁条最优的截面尺寸示意图,其中(a)为T型、(b)为L型 和(c)为Ω型。 图6为本发明实施例中Ω型桁条考虑模压制备工艺修饰的截面示意图。