技术摘要:

本发明涉及一种芯材、包含该芯材的复合管板材料及其制作方法,所述芯材的组成包括:Si 0.02‑0.12wt%,Fe 0.04‑0.3wt%,Cu 0.4‑0.7wt%,Mn 1.5‑1.8wt%,其余为铝及不可避免的杂质;所述不可避免的杂质中Zn≤0.1wt%,其它杂质元素总含量≤0.15wt%。包含本发明 全部

背景技术:

多层铝合金复合材料被广泛地应用于热交换器系统中,如汽车散热器、中冷器,空 调冷凝器以及蒸发器等。对于管板材料而言,通常需要进行冲压成型,所以管板材料必须具 有较好的成形性。 目前大多数的管板材料为了保证良好的成型性都完全退火至O态,但这样会导致 管板材料在钎焊时产生严重的熔蚀而大大降低其耐腐蚀性能,所以,同时平衡管板材料的 成形性、熔蚀性和耐腐蚀性具有重要的意义。 目前,我国汽车热交换管板材料用钎焊铝合金是由三层复合结构组成,其芯材多 为AA3003或其改良合金,钎焊后强度较低,耐腐蚀性能较差,在使用过程中容易发生疲劳断 裂以及腐蚀泄露等不良情况。 孙国君等人的CN 101545062 A公开了一种蒸发器管板料用铝合金复合带及其制 造方法,该铝合金复合带的芯材采用长寿命合金,具有较强的耐腐蚀性能,其成品退火是完 全退火至O态,具有较强的成型性能,但是该材料在钎焊后容易才生严重的熔蚀,会降低材 料的强度且容易在熔蚀严重的地方发生腐蚀。 曹琦等人的CN 103695725 A公开了一种长寿命汽车热交换器用铝合金复合带材 及其制造方法,该铝合金复合带材的芯材采用长寿命合金且含有0.15-0.3wt%的Mg,具有 较强的耐腐蚀性能和焊后力学性能。但是Mg容易扩散至铝合金复合带材的皮材层,导致钎 焊不良等问题。而且,该铝合金复合带材的退火温度为280-320℃,退火后具有较强的耐熔 蚀性能,但是退火温度过低会使材料成型性能不高,作为管板材料时冲压成型容易开裂。 因此,需要提供一种良好耐腐蚀性能,既能保证材料的冲压性能,又能够具备良好 抗熔蚀性能的复合管板材料。

技术实现要素:

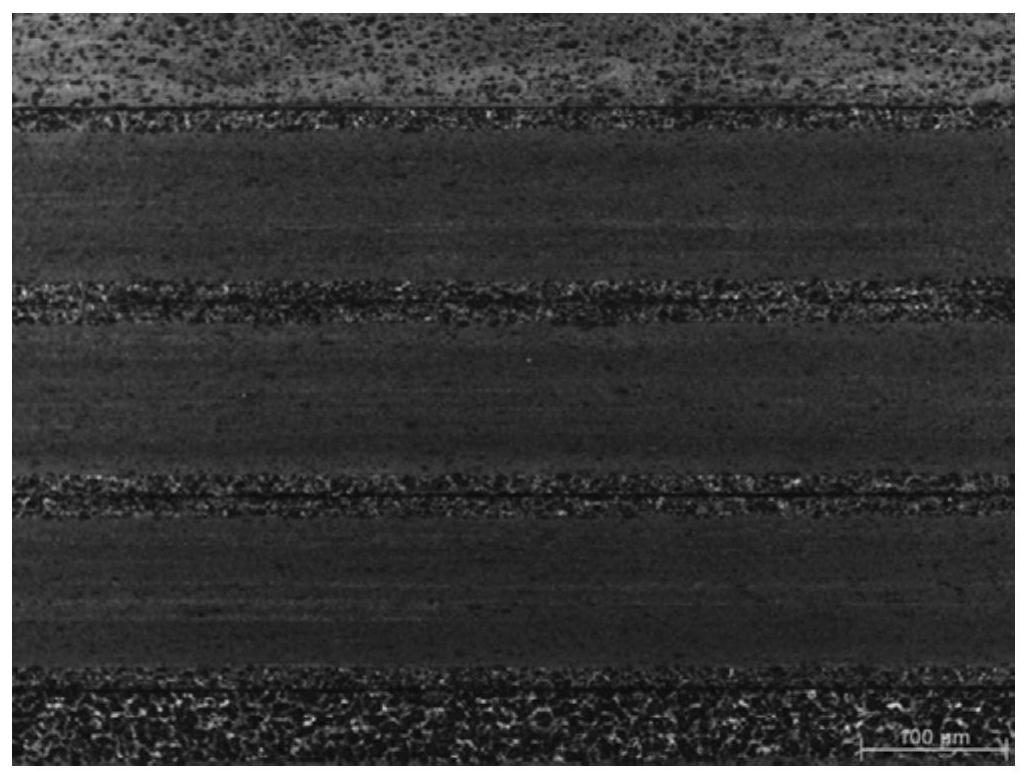

针对现有技术存在的不足,本发明的目的在于提供一种芯材、包含该芯材的复合 管板材料及其制作方法;所述芯材具有良好的抗熔蚀性能,复合管板材料具有良好的冲压 性能以及抗熔蚀性能,且钎焊后的复合管板材料寿命较长。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供了一种芯材,所述芯材的组成包括:Si 0.02-0.12wt%,Fe 0.04-0.3wt%,Cu 0.4-0.7wt%,Mn 1.5-1.8wt%,其余为铝及不可避免的杂质;所述不可 避免的杂质中Zn≤0.1wt%,其它杂质元素总含量≤0.15wt%。 以质量百分含量计,本发明所述芯材中Si的含量为0.02-0 .12wt%,例如可以是 0.02wt%、0.03wt%、0.04wt%、0.05wt%、0.06wt%、0.07wt%、0.08wt%、0.09wt%、 4 CN 111589891 A 说 明 书 2/14 页 0.1wt%、0.11wt%或0.12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同 样适用。 本发明所述芯材中的Si能够改善芯材合金的流动性,提高芯材的铸造性能,同时 还具有一定的固溶强化作用,能够提高钎焊后的性能。当Si含量<0.02wt%时,所述芯材的 铸造性及强度较差;当Si含量>0.12wt%时,包含本发明所述芯材的复合管板材料无法形 成长寿命带,使复合管板材料的耐腐蚀性能降低。 以质量百分含量计,本发明所述芯材中Fe的含量为0.04-0 .3wt%,例如可以是 0.04wt%、0 .05wt%、0 .1wt%、0 .12wt%、0 .15wt%、0 .18wt%、0 .2wt%、0 .24wt%、 0.25wt%、0.27wt%、0.28wt%或0.3wt%,但不限于所列举的数值,数值范围内其它未列举 的数值同样适用。 本发明所述芯材中的Fe能够促进固溶元素的析出,从而提高芯材的电导率。当Fe 含量<0.04wt%时,促进固溶元素的析出效果不足;当Fe含量>0.3wt%时,容易形成针状 化合物和/或片状化合物,从而割裂芯材合金,降低芯材合金的强度和韧性。 以质量百分含量计,本发明所述芯材中Cu的含量为0.4-0 .7wt%,例如可以是 0.4wt%、0.45wt%、0.5wt%、0.55wt%、0.6wt%、0.65wt%或0.7wt%,但不限于所列举的 数值,数值范围内其它未列举的数值同样适用。 本发明所述芯材中的Cu具有固溶强化的作用,可显著提高芯材合金的强度;但当 Cu含量<0.4wt%时,所得芯材的强度较低;当Cu含量>0.7wt%时,过多的Cu容易在晶界处 析出,从而使芯材产生晶界腐蚀,降低了芯材的耐腐蚀性能。 以质量百分含量计,本发明所述芯材中Mn的含量为1 .5-1 .8wt%,例如可以是 1.5wt%、1.55wt%、1.6wt%、1.65wt%、1.7wt%、1.75wt%或1.8wt%,但不限于所列举的 数值,数值范围内其它未列举的数值同样适用。 本发明所述芯材中的Mn同样能够起到固溶强化的作用,但当Mn的含量<1.5wt% 时,所得芯材的强度较低;当Mn含量>1.8wt%时,芯材中析出的Mn化合物粗大,使芯材的电 导率降低,不仅不利于提高芯材的强度,还增加了芯材的制造成本。 Zn元素的存在会降低芯材的腐蚀电位,导致钎焊后形成的长寿命带无法起到良好 的保护作用,因此需要降低芯材中的Zn元素的含量。从制造成本以及工艺难度的角度考虑, 使本发明所述芯材中的Zn≤0.1wt%。 优选地,所述芯材中Si、Fe与Mn元素的总含量为1.7-2wt%。 本发明所述芯材中的Si、Fe以及Mn相互协同,使所述芯材具有较高的强度、成型性 以及耐腐蚀性能。作为优选地技术方案,当芯材中中Si、Fe与Mn元素的总含量为1.7-2wt% 时,所得芯材具有最优化的强度、成型性以及耐腐蚀性。 当Si、Fe与Mn元素的总含量<1.7wt%时,芯材的固溶强化效果降低,所得芯材的 强度下降;且芯材的过饱和过低,使包含所述芯材的复合管板材料的退火温度下降,降低了 复合管板材料的成型性能;对包含所述芯材的复合管板材料进行钎焊时,AlMnFeSi化合物 不能阻碍再结晶过程,导致晶粒细小,降低了复合管板材料的抗熔蚀性能与耐腐蚀性能。当 Si、Fe与Mn元素的总含量>2wt%时,AlMnFeSi化合物过饱和过高而提前析出,一定程度上 会影响包含所述芯材的复合管板材料在钎焊过程中长寿命带质量,耐腐蚀性能降低。 第二方面,本发明提供了一种包含第一方面所述芯材的复合管板材料,所述复合 5 CN 111589891 A 说 明 书 3/14 页 管板材料包括依次层叠设置的上层皮材合金、芯材与下层皮材合金。所述芯材为第一方面 所述芯材。 优选地,所述上层皮材合金包括铝合金AA4343和/或铝合金AA4045。 优选地,所述下层皮材合金包括铝合金AA4343和/或铝合金AA4045。 优选地,所述上层皮材合金的厚度为复合管板材料厚度的5-20%,例如可意思 5%、8%、10%、12%、15%、16%、18%或20%,但不限于所列举的数值,数值范围内其它未 列举的数值同样适用。 优选地,所述下层皮材合金的厚度为复合管板材料厚度的5-20%,例如可意思 5%、8%、10%、12%、15%、16%、18%或20%,但不限于所列举的数值,数值范围内其它未 列举的数值同样适用。 优选地,所述上层皮材合金的厚度与下层皮材合金的厚度之差控制在2%以内,例 如可以是0.1%、0.5%、1%、1.5%或2%,但不限于所列举的数值,数值范围内未列举的数 值同样适用。 作为进一步优选的技术方案,所述上层皮材合金的厚度与下层皮材合金的厚度相 同,但鉴于加工过程中产生的误差,所述上层皮材合金的厚度与下层皮材合金的厚度之差 控制在2%以内,当厚度之差超过2%时,会影响所得复合管板材料的均一性,进而影响产品 的综合性能。 本发明所述上层皮材合金的厚度与下层皮材合金的厚度之差控制在2%以内为:| 上层皮材合金厚度占复合管板材料厚度的百分比-下层皮材合金厚度占复合管板材料厚度 的百分比|≤2%。 本发明所述上层皮材合金以及下层皮材合金的设置为用于所述复合管板材料的 钎焊焊接。当所述上层皮材合金和/或下层皮材合金的厚度占复合管板厚度的比例<5% 时,所述复合管板材料的钎焊性能降低;当所述上层皮材合金和/或下层皮材合金的厚度占 复合管板厚度的比例>20%时,芯材占比降低,复合管板材料的整体强度降低,抗熔蚀性能 下降。 优选地,所述复合管板材料的厚度为0.2-0.6mm,例如可以是0.2mm、0.3mm、0.4mm、 0.5mm或0.6mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。当复合管 板材料的厚度低于0.2mm时,复合管板材料的强度降低;当复合管板材料的厚度超过0.6mm 时,复合管板材料的重量增加且成本提高。 优选地,所述复合管板材料的状态为H2X态,晶粒为纤维状结构。 本发明所述复合管板材料的断后伸长率A50mm≥16%,冲压杯突深度≥6mm;复合管 板材料的规定塑性延伸强度Rp0.2≥50MPa,抗拉强度Rm≥150MPa;钎焊后的复合管板材料在 上层皮材合金与芯材之间,以及下层皮材合金与芯材之间形成有长寿命带。 本发明所述复合管板材料具有优越的耐腐蚀性能,钎焊后在ASTMG85-19Annex A3 标准的SWAAT腐蚀实验下,至少30天不穿透。 第三方面,本发明提供了一种如第二方面所述复合管板材料的制作方法,所述制 作方法包括如下步骤: (1)按照配方量进行熔铸,得到芯材铸锭; (2)对上层皮材铸锭、下层皮材铸锭以及步骤(1)所得芯材铸锭进行切割铣面,对 6 CN 111589891 A 说 明 书 4/14 页 铣面后的上层皮材铸锭、下层皮材铸锭以及芯材铸锭分别进行热轧处理; (3)依次层叠设置步骤(2)所得热轧后的上层皮材铸锭、芯材铸锭以及下层皮材铸 锭,热轧至厚度为4-8mm,然后冷轧至厚度为0.2-0.6mm,得到冷轧成品; (4)对步骤(3)所得冷轧成品进行退火处理,得到所述复合管板材料。 本发明所述按配方量进行熔铸,所用原料包括但不限于纯度不低于4N的高纯Al、 纯度不低于99.9wt%的硅粉、Fe剂、Mn剂以及Al-Cu中间合金,本领域技术人员能够根据芯 材中各元素的组成对各原料的用量进行合理的调整,并控制芯材中带入的杂质元素Zn和其 它杂质元素的含量。 所述Fe剂为本领域常规的Fe源,所述Mn剂为本领域常规的Mn源,所述Al-Cu合金为 常规的Al-Cu合金,本领域技术人员能够根据所需制备复合管板材料的组成对原料的组成 进行合理地选择,本发明不做过多限定。 本发明对铸锭进行切割铣面后不进行均匀化处理,从而使冷压成品在退火过程中 能够析出纤维状的晶粒结构,进而提高了所得复合管板材料的耐腐蚀性能。 本发明步骤(2)所述上层皮材铸锭和/或下层皮材铸锭包括根据皮材合金型号熔 铸得到的皮材铸锭,或市售的皮材铸锭。 优选地,所述皮材铸锭的熔铸温度为720-780℃,例如可以是720℃、730℃、740℃、 750℃、760℃、770℃或780℃,但不限于所列举的数值,数值范围内其它未列举的数值同样 适用。 优选地,步骤(1)所述熔铸的温度为720-780℃,例如可以是720℃、730℃、740℃、 750℃、760℃、770℃或780℃,但不限于所列举的数值,数值范围内其它未列举的数值同样 适用。 优选地,步骤(2)所述热轧的温度为480-520℃,例如可以是480℃、490℃、500℃、 510℃或520℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。 优选地,步骤(2)所述芯材铸锭热轧处理后的厚度为200-400mm,例如可以是 200mm、210mm、220mm、230mm、240mm、250mm、260mm、270mm、280mm、290mm、300mm、310mm、 320mm、330mm、340mm、350mm、360mm、370mm、380mm、390mm或400mm,但不限于所列举的数值, 数值范围内其它未列举的数值同样适用。 本发明不对上层皮材铸锭热轧处理后的厚度以及下层皮材铸锭热轧处理后的厚 度进行具体限定,本领域技术人员能够根据复合管板材料中上层皮材合金以及下层皮材合 金的厚度,对上层皮材铸锭热轧处理后的厚度以及下层皮材铸锭热轧处理后的厚度进行合 理地设置。 优选地,步骤(3)所述热轧的温度为480-520℃,例如可以是480℃、490℃、500℃、 510℃或520℃,但不限于所列举的数值,数值范围内其它未列的数值同样适用。 本发明步骤(3)所述热轧后的厚度为4-8mm,例如可以是4mm、4.5mm、5mm、5.5mm、 6mm、6.5mm、7mm、7.5mm或8mm,但不限于所列举的数值,数值范围内其它未列的数值同样适 用。 本发明步骤(3)所述冷轧后的厚度为0.2-0.6mm,例如可以是0.2mm、0.3mm、0.4mm、 0.5mm或0.6mm,但不限于所列举的数值,数值范围内其它未列的数值同样适用。 优选地,步骤(4)所述退火处理的温度为320-380℃,例如可以是320℃、330℃、340 7 CN 111589891 A 说 明 书 5/14 页 ℃、350℃、360℃、370℃或380℃,但不限于所列举的数值,数值范围内其它未列举的数值同 样适用;时间为1-3h,例如可以是1h、1.5h、2h、2.5h或3h,但不限于所列举的数值,数值范围 内其它未列举的数值同样适用。 本发明步骤(4)所述退火处理的温度为320-380℃,当退火处理温度低于320℃时, 所得复合管板材料的成型性不足,作为管板材料进行冲压时易开裂;当退火处理温度高于 380℃时,所得管板材料会出现再结晶现象,降低所得管板材料的抗熔蚀性能。 优选地,步骤(4)所得复合管板材料的状态为H2X态,晶粒为纤维状结构。 本发明所述复合管板材料的最终状态为H2X态,晶粒为纤维状结构,在合金成分配 比的协同作用下,所得管板材料具有优越的成型性和抗熔蚀性。 作为本发明第三方面所述制作方法的优选技术方案,所述制作方法包括如下步 骤: (1)按照配方量在720-780℃的温度下进行熔铸,得到芯材铸锭; (2)对上层皮材铸锭、下层皮材铸锭以及步骤(1)所得芯材铸锭进行切割铣面,对 铣面后的上层皮材铸锭、下层皮材铸锭以及芯材铸锭分别在480-520℃的温度下进行热轧 处理,芯材铸锭热轧处理后的厚度为200-400mm; (3)依次层叠设置步骤(2)所得热轧后的上层皮材铸锭、芯材铸锭以及下层皮材铸 锭,480-520℃的温度下热轧至厚度为4-8mm,然后冷轧至厚度为0.2-0.6mm,得到冷轧成品; (4)对步骤(3)所得冷轧成品在320-380℃的温度下进行退火处理1-3h,得到状态 为H2X态且晶粒为纤维状结构的复合管板材料。 本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值 范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括 的具体点值。 与现有技术相比,本发明的有益效果为: (1)本发明提供的复合管板材料具有优异的抗熔蚀性,所述复合管板材料钎焊后 在ASTMG85-19 Annex A3标准的SWAAT腐蚀实验下,至少30天不穿透。 (2)本发明提供的复合管板材料具有优异的成型性,其断后伸长率A50mm≥16%,冲 压杯突深度≥6mm; (3)本发明提供的复合管板材料具有优异的强度,其规定塑性延伸强度Rp0 .2≥ 50MPa,抗拉强度Rm≥150MPa;钎焊后的复合管板材料在上层皮材合金与芯材之间,以及下 层皮材合金与芯材之间形成有长寿命带。 附图说明 图1为实施例1提供的复合管板材料的晶粒组织图; 图2为对比例8提供的复合管板材料的晶粒组织图; 图3为实施例1提供的复合管板材料的长寿命带图。